掘进侵彻弹形与侵彻混凝土深度演绎过程研究

郭 坚,潘绪超,何 勇,庞春旭,邓佳杰

(南京理工大学 智能弹药技术国防重点学科实验室,南京210094)

随着各种重要军事目标的坚固化与地下化,动能侵彻武器受到了各国的关注,得到了迅速的发展。提高动能侵彻武器的侵彻性能一直是武器研发人员的目标,影响侵彻性能的因素很多,如弹体材料、头部形状、弹体结构、撞击速度等,而旋转作为侵彻过程中的一种重要的伴随过程在研究中往往被忽略。

随着掘进武器系统概念的提出,人们逐渐开始研究侵彻过程中的旋转作用[1],李晓杰[2]等对高速旋转弹头侵彻运动金属薄板进行了数值模拟研究,赵子龙[3]等对长杆弹侵彻半无限厚土的旋转效应进行了研究,潘绪超[4-5]等对旋转助推钻地弹侵彻混凝土靶和静态旋转侵彻混凝土靶进行了试验和仿真研究,庞春旭[6]等研究了旋转刻槽弹体对铝靶和混凝土靶的作用过程。

为了进一步确定掘进侵彻弹形与侵彻混凝土深度之间的演绎关系,本文拟利用有限元仿真软件,通过改变弹丸头部形状和侵彻速度,对其之间的演绎关系进行研究,并通过试验验证研究的科学性,并在此基础上获得掘进侵彻较优的作用条件,为掘进战斗部的设计提供了依据。

1 掘进侵彻混凝土靶数值仿真

1.1 有限元模型建立

利用通用有限元程序LS-DYNA进行数值仿真,分别对掘进弹头和靶板进行建模。掘进弹头采用自由网格划分操作。为保证分析的精度,采用8节点SOLID164单元对三维实体模型进行划分。旋转体的有限元模型如图1(a)所示。靶板的有限元模型如图1(b)所示。

图1 有限元模型

综合考虑计算的精确性和耗时性,在靶板中间半径为20mm区域内采用密分网格,其余区域采用稀疏网格[7-8],为了消除靶板背面反射应力波的影响,靶板背面设定了无反射边界条件,对靶板侧面施加全约束,初始旋转是通过设置INITIAL_VELOCITY_GENERATION 关键字中的 OMEGA、NX、NY、NZ参数来确定的,其中OMEGA设定绕固定轴的初始角速度,NX、NY和NZ分别设定绕X、Y和Z轴旋转。

1.2 相关参数设置

混凝土的强度模型选用了Holmquist-Johnson-Cook模型,该模型是一种专门针对混凝土受冲击载荷作用而开发的动态材料模型,模型考虑了大应变、高应变率和高压情况,同时结合损伤理论考虑了材料的拉伸断裂行为,考虑了材料压溃后的体积压缩量与压力的函数关系。混凝土相关主要参数设置如文献[9]。在仿真过程中将掘进侵彻体设为刚性体,组成单元和材料在侵彻过程中不发生变化。

2 掘进侵彻混凝土实验研究

为了研究掘进弹头形状与侵彻混凝土深度演绎过程,分别设计了低速段掘进弹头和高速段掘进弹头2种结构,拟定低速段速度为0~100m/s,高速段侵彻速度为100~1 000m/s,分别采用低速钻床加载和高速14.5mm线膛枪加载2种方式,通过改变不同的试验条件来分析掘进弹头形状与侵彻深度的演绎关系。

2.1 掘进弹头设计

2.1.1 低速段掘进弹头设计

低速段掘进弹头采用2种结构,一种为了突出掘进作用,采用钻头等效的方式,选用钻头直径为15mm,材料为高速钢;另外一种采用常用的卵形弹体结构,其结构如图2所示。

图2 低速段掘进侵彻用弹体

2.1.2 高速段掘进弹头设计

高速段掘进弹头设计了2种结构,一种采用常用的卵性弹体,另外一种采用直槽弹体,如图3所示,直槽弹体为非对称结构,是在卵形弹体头部加工4个切削槽。弹头和弹底材料分别选用30CrMnSi、HRC45,弹形系数为3.45,弹径为14.5mm,弹头和弹底螺纹连接,全弹长62.5mm,弹质量约60g。

图3 高速段掘进侵彻用弹体

2.2 混凝土靶体

本文试验选用混凝土靶骨料为石灰石骨料,平均粒径5mm,水泥采用P042.5级普通硅酸盐水泥,细骨料为石英石中粗砂,水泥、砂、粗骨料和水按1∶1.2∶2.2∶0.4配比。靶体尺寸为Ф300mm×200mm,外围用3mm厚钢板箍紧,靶体直径与弹径之比大于20,可以忽略靶体边界的影响,靶体标准养护28天,在浇注混凝土靶时分别加工了3个抗压试块,尺寸为150mm×150mm×150mm,其浇注和养护均按照标准规范执行,经过混凝土静态力学性能测试,平均抗压强度为46MPa。

2.3 试验布局

2.3.1 低速段掘进侵彻试验布局

低速段掘进侵彻加载采用钻床加载的方式进行,钻床加载试验布局如图4所示。

图4 低速掘进实验装置示意图

2.3.2 高速段掘进侵彻试验布局

高速段掘进侵彻以14.5mm线膛枪作为加速平台。试验布置如图5所示,发射药采用5/7火药,通过调节发射药量来控制弹体的着靶速度,用双通道测试仪测量弹体着靶速度。

图5 动态试验现场布置图

3 试验结果及分析

3.1 低速段掘进侵彻试验结果及分析

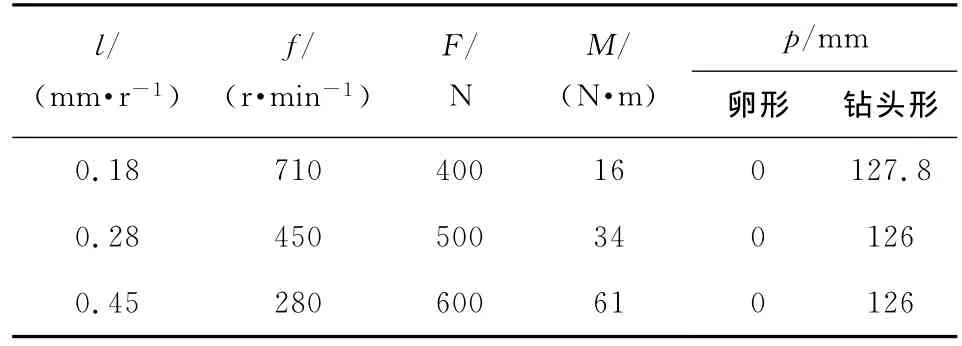

低速段掘进采用转速为280r/min、450r/min、710r/min 3种方式,分别采用钻头形和卵形2种形状,测试1min,测试轴向力和扭矩大小,并测试最终掘进侵彻深度,试验结果如表1所示,表中l为进给量,f为钻速,F为轴向力,M为扭矩,p为掘进深度。由表1可知,采用卵形掘进弹头在该钻速下没有侵彻能力,而钻头形结构则在不同的进给量时都获得了侵彻深度,因此在低速掘进侵彻段,卵形头部形状侵彻能力比钻头形侵彻能力小,由此推断,低速段掘进弹头形状改进可提高掘进侵彻深度。

表1 低速段掘进侵彻混凝土靶试验结果表

3.2 高速段掘进侵彻试验结果及分析

高速段掘进侵彻采用发射药量mp为10g、13g、16g 3种来进行高速驱动,分别计算侵彻转速,并测试侵彻速度vt和侵彻深度p,试验结果如表2所示。

表2 高速掘进侵彻混凝土靶试验结果

由表3可知,在高速段,卵形弹比直槽侵彻深度低,因此,实验速度范围之内,掘进弹形依然影响侵彻深度,改进掘进侵彻弹头的形状可提高掘进侵彻深度。

3.3 仿真结果与试验结果对比分析

1)低速段掘进侵彻试验结果与仿真结果对比。

对于低速掘进过程,按照给定的转速和进给量来确定侵彻速度,根据仿真得到的加速度来推导钻头轴向力和扭矩,得到结果如表3所示,表中F为轴向力,M为扭矩,δF、δM分别为轴向力误差和扭矩误差。

表3 低速掘进侵彻过程实验结果与仿真结果对比表

由低速段掘进侵彻试验结果可知,仿真数值与试验结果轴向力相差不大,但扭矩相差较大,这主要由于扭矩测试系统本身误差决定的,在工程应用条件下,具有一定的置信度,因此仿真具有可信性。

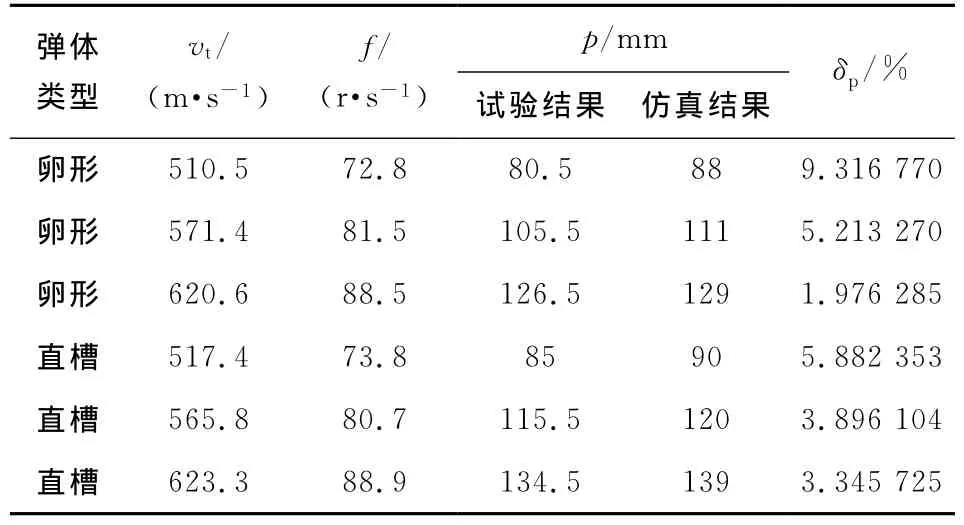

2)高速段掘进侵彻试验结果与仿真结果对比。

按照设计的2种高速掘进弹体结构,以测试得到的侵彻速度vt和转速f作为仿真条件,仿真结果如表4所示,表中δp为侵彻穿深误差。

表4 试验与仿真结果对比

通过对2种弹体的试验和仿真结果的对比表明:在实测的撞击速度下,仿真与试验实测侵彻深度在数量级上是一致的,最大误差不超过10%,说明对侵彻深度的仿真结果是可信的,表明采用上述本构模型和方法,可以较准确地模拟弹体旋转侵彻混凝土的试验结果,所选用的仿真算法、模型及参数是有效的,高速掘进侵彻阶段仿真结果具有可信性。

4 掘进侵彻弹形与混凝土侵彻深度演绎过程分析

利用上节采用的仿真参数和仿真方法对掘进侵彻弹形与混凝土侵彻深度演绎过程进行分析。

4.1 低速段掘进侵彻过程分析

当掘进侵彻速度为准静态时,采用钻床进行加载,按照钻形和卵形侵彻弹形,分别进行加载。加载时,给定掘进弹丸相同的轴向力以及相同的转速,按照给定的时间,测量掘进侵彻过程中输入能量、轴向受力、法向扭矩和侵彻深度等参量。

将得到的参量进行整理,固定掘进侵彻弹体的能量,进给量为0.18mm/r时,得到稳定阶段钻型掘进侵彻弹头侵彻深度与总体能量E的变化关系,如图6所示。

图6 低速段不同输入能量随侵彻深度演绎关系

卵形弹形低速掘进深度为0;由低速掘进段2种弹形侵彻结果可知,钻头形弹具有优势,究其原因,低速阶段时,钻型掘进弹形更能发挥掘进侵彻过程中旋转的作用,但其侵彻深度变化较慢,仅在低速阶段具有更好的侵彻作用。因此,可以采用带有钻型切削刃来增加卵形弹形的低速侵彻深度。

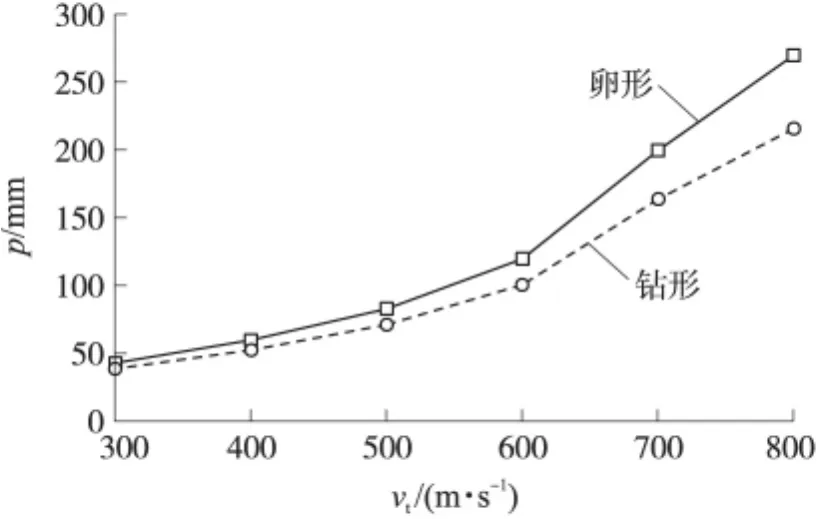

4.2 高速段掘进侵彻过程分析

高速段掘进侵彻采用发射药进行加载的方式进行加载,首先采用钻型和卵形进行仿真。得到2种弹形掘进侵彻深度与侵彻速度之间的关系,如图7所示。

由仿真结果可知,由于钻型掘进弹丸其弹形系数较差,其侵彻深度不如卵形弹丸,主要是因为在高速掘进侵彻阶段,切削作用减少,轴向侵彻作用增加,轴向侵彻成为掘进侵彻的主要影响因素。

图7 高速加载段不同弹形侵深随侵彻速度的变化关系

4.3 掘进侵彻弹形对侵彻混凝土深度的影响

1)掘进侵彻混凝土深度与侵彻速度的关系。

通过上述研究可知,掘进侵彻过程低速段可以通过增加切削槽的方式来增加侵彻深度,而在高速段掘进侵彻过程中,旋转对侵彻过程贡献较小,因此存在两者最优速度匹配。采用Φ14.5mm弹丸,固定切削槽的倾斜角度、切削槽深度及切削槽迎靶面形状,得到掘进侵彻深度提高率ηp随速度的变化关系,如图8所示。

图8 掘进侵彻深度提高率随侵彻速度的变化关系

由仿真结果可知,固定掘进侵彻弹体形状,掘进侵彻深度提高率在450m/s附近时最大,故该种形状掘进弹体的较优作用速度区间也在此范围。

2)掘进侵彻弹体形状与掘进侵彻深度的关系。

固定掘进弹体的掘进速度在450m/s,对分别选用了不同切削槽倾斜角度、深度及迎靶面形状的掘进弹体的侵彻过程进行仿真,以此来确定掘进侵彻弹体形状与掘进侵彻深度之间的演绎关系。

首先采用Φ14.5mm弹丸,固定切削槽的倾斜角度为5°和切削槽迎靶面形状,得到掘进侵彻深度随槽深τ的变化关系,如图9所示。

图9 掘进侵彻速度随切削槽深的变化关系

采用Φ14.5mm弹丸,固定切削槽的深度和切削槽迎靶面形状,得到掘进侵彻深度随倾角φ的变化关系,如图10所示。

图10 掘进侵彻深度随切削槽倾角的变化关系

采用Φ14.5mm弹丸,固定切削槽的深度为5mm和倾角为5°,得到掘进侵彻深度随迎靶面面积S之间的变化关系,如图11所示。

图11 掘进侵彻深度随切削槽迎靶面的关系

由掘进侵彻深度随切削槽弹形的变化关系可知,掘进侵彻速度随切削槽深、切削槽倾角和切削槽迎靶面面积增加而增加,且切削槽深度对掘进侵彻深度影响最大,因此,在掘进攻坚战斗部应用过程中,应首先考虑切削槽深度对侵彻的影响。

5 结束语

研究结果表明,掘进侵彻是一种考虑较为先进的侵彻方式,其侵彻深度依赖于弹形和掘进方式。

在低着速下,带切削刃的掘进侵彻方式可提高侵彻深度,在高着速下,卵形弹更具优势,带切削槽的卵形弹形能发挥两者的优势;旋转速度为70kr/min时,在加载速度450m/s附近时,带切削槽的卵形弹能使侵彻深度最大;

在最优掘进加载条件时,切削槽的深度、切削槽斜度、切削槽的迎靶面形状都有较大影响,存在最优掘进弹形,工程应用时候可适当增加切削槽深度、斜度和切削槽迎靶面积来增加掘进深度。

本文的研究可为掘进战斗部的工程应用提供参考。

[1]王儒策,赵国志.弹丸终点效应[M].南京:南京理工大学,1991.WANG Ru-ce,ZHAO Guo-zhi.Projectile terminal effect[M].Nanjing:Nanjing University of Science and Technology,1991.(in Chinese)

[2]李晓杰,姜力,赵铮,等.高速旋转弹头侵彻运动金属薄板的数值模拟[J].爆炸与冲击,2008,28(1):57-61.LI Xiao-jie,JIANG Li,ZHAO Zheng,et al.Numerical study on penetration of a high-speed-rotating bullet into the moving sheet-metal plate[J].Explosion and Shock Waves,2008,28(1):57-61.(in Chinese)

[3]赵子龙,张瑾瑾,黄晓琼.长杆弹侵彻半无限厚土的旋转效应分析[J].振动与冲击,2010,29(4):9-11.ZHAO Zi-long,ZHANG Jin-jin,HUANG Xiao-qiong.Revolution effect analysis of a long rod penetrating into soil[J].Journal of Vibration and Shock,2010,29(4):9-11.(in Chinese)

[4]潘绪超,何勇,何源,等.旋转助推钻地弹侵彻混凝土靶试验研究[J].固体火箭技术,2011,34(2):146-149.PAN Xu-chao,HE Yong,HE Yuan,et al.Experimental study of penetrating concrete target with a spin-boosted earth penetrating weapon[J].Journal of Solid Rocket Technology,2011,34(2):146-149.(in Chinese)

[5]潘绪超,何勇,何源,等.静态旋转侵彻混凝土力学仿真与实验研究[J].南京理工大学学报,2011,35(3):355-358.PAN Xu-chao,HE Yong,HE Yuan,et al.Simulation and experimental research on mechanics of static rotary penetration to concrete[J].Journal of Nanjing University of Science and Technology,2011,35(3),355-340.(in Chinese)

[6]庞春旭,何勇,沈晓军,等.刻槽弹体旋转侵彻铝靶试验与数值模拟[J].弹道学报,2015,27(1):70-75.PANG Chun-xu,HE Yong,SHEN Xiao-jun,et al.Experimental investigation and numerical simulation on grooved projectile rotationally penetrating into aluminum target[J].Journal of Ballistics,2015,27(1):70-75.(in Chinese)

[7]时党勇,李裕春,张胜民.基于ANSYS/LSDYNA8.1进行显式动力分析[M].北京:清华大学出版社,2004.SHI Dang-yong,LI Yu-chun,ZHANG Sheng-min.Explicit dynamic analysis based on ANSYS/LSDYNA 8.1[M].Beijing:Tsinghua University Press,2004.(in Chinese)

[8]赵晓宁,何勇,张先锋,等.A3钢抗高速杆弹侵彻的数值模拟与实验研究[J].南京理工大学学报,2011,35(2):164-167.ZHAO Xiao-ning,HE Yong,ZHANG Xian-feng,et al.Experimental and numerical study on A3steel targets penetrated by high-velocity long-rod projectiles[J].Journal of Nanjing University of Science and Technology,2011,35(2):164-167.(in Chinese)

[9]PIEKUTOWSKI A J,FORRESTAL M J,POORMON K L,et al.Perforation of aluminum plates with ogive-nose steel rods at normal and oblique impacts[J].Int J Impact Eng,1996,18:877-887.

——奇妙的蛋