纳米针状金刚石膜的制备

伞志鹏, 顾广瑞, 吴宝嘉

( 延边大学理学院 物理系, 吉林 延吉 133002 )

纳米针状金刚石膜的制备

伞志鹏, 顾广瑞*, 吴宝嘉

( 延边大学理学院 物理系, 吉林 延吉 133002 )

利用高功率微波等离子体化学气相沉积方法在硅衬底上沉积了多晶金刚石薄膜,然后利用电子束蒸发方法在金刚石薄膜表面上沉积了5 nm厚的Pt薄膜.利用Pt的自组织化效应,再通过氢等离子体照射、氧等离子体刻蚀、王水处理等手段,使金刚石薄膜表面形成了纳米针.利用拉曼光谱和扫描电子显微镜(SEM)表征金刚石薄膜的结构,拉曼光谱显示在1 315 cm-1处出现纳米金刚石特征峰,SEM显示纳米针均匀地直立在金刚石薄膜表面,每平方厘米大约含有108个纳米针,纳米针的平均高度约为1 μm.

微波等离子体化学气相沉积; 金刚石薄膜; 纳米针; 扫描电子显微镜; Pt薄膜

纳米针状金刚石薄膜已被广泛应用于微加工技术,例如二氧化硅基质影像技术、反应离子刻蚀(RIE)和湿蚀刻等[1-2].目前,研究者利用CVD方法[3]已制备出可控(分布密度、尺寸)的金刚石纳米锥阵列,其具有能够直立生长、比表面积高、光学抗反射能力强的优点[4-5].用传统人工合成金刚石的方法制备出的金刚石薄膜具有耐磨性高、抗冲击性强、热稳定性好等优点,但该方法合成的金刚石薄膜多为单晶,颗粒较大,且有一定的危险性.近年来,采用微波等离子体化学气相沉积方法(MPCVD)[6]合成金刚石受到学者们的广泛关注,并取得了一些研究成果[7-8].该方法合成的薄膜与传统方法相比具有更好的物化能且危险系数小.

目前,利用非自组织化方法制作纳米构造的金刚石薄膜的研究已有报道[9],但是由于其制作工艺较为复杂、难度大,使其在工业生产上受到限制.伴随着纳米半导体材料的研究,自组织化生长成为一项新的工艺技术,该方法已在各种量子点结构、纳米晶粒和纳米薄膜的制备中发挥着重要作用[10-11].该方法通过选择合理生长机制和严格控制工艺条件,使固体表面形成具有高密度和小尺寸的纳米微结构.目前,利用等离子体化学气相沉积方法制备金刚石薄膜的报道很多,但是利用微波等离子体化学气相沉积方法制备金刚石薄膜纳米针鲜有报道,因此本文利用微波等离子体化学气相沉积以及自组织化生长的方法进行了纳米针状金刚石薄膜的制备,并且利用拉曼光谱(Raman)和扫描电子显微镜(SEM)对金刚石膜的表面结构进行了表征.

1 实验部分

1.1 实验设备

实验设备采用ASTeX公司生产的高功率(5 kW)微波等离子体化学气相沉积装置和有磁场微波等离子体化学气相沉积设备,设备结构如图1和图2所示.

图1 高功率微波等离子体化学气相沉积装置示意图

图2 有磁场微波等离子体化学气相沉积设备示意图

1.2 实验参数

在沉积薄膜之前,先对Si基片进行清洗,以去除表面杂质,清洗过程和条件见表1.将Si基片放在HF酸中浸泡10 min,其目的是去除氧化层;将Si基片放入含有金刚石颗粒的超声波清洗器中进行清洗有助于金刚石薄膜的成核[10].利用高功率微波等离子体沉积设备沉积薄膜前先利用氢等离子体(反应气压为8.0×103Pa,微波功率为500 W)预处理10 min,以清洗基片表面;背景真空低于1.0×10-3Pa.沉积实验条件见表2.

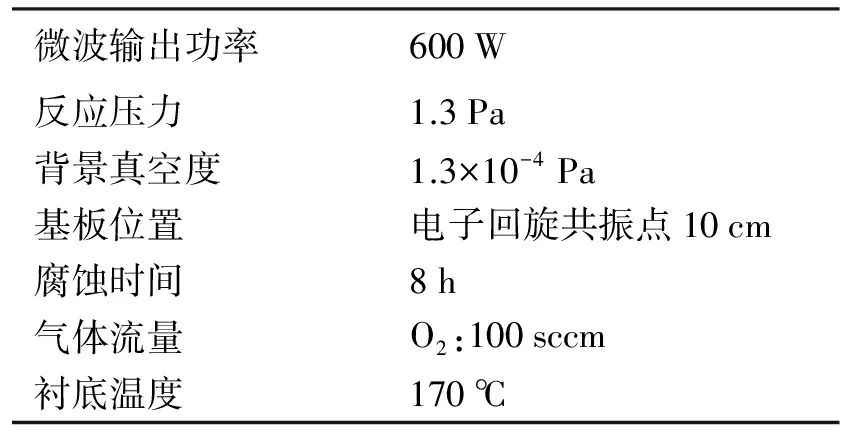

表1 去除Si衬底表面杂质过程

表2 微波等离子体化学气相沉积多晶金刚石薄膜的生长条件

微波输出功率3800W(反射波:~3W)反应压力1.6×104Pa背景真空度1.0×10-3Pa基板温度980~1030℃生长时间2.5h气体成分(流量)H2:192sccm,CH4:8sccm

1.3 实验方法

首先在微波等离子体化学气相沉积装置的p型Si (100)衬底上,通入CH4和H2的混合气体沉积金刚石薄膜,然后在氢气流量为100 sccm、微波功率为300 W、压力为5.0×103Pa、照射时间为20 min的条件下,利用电子束蒸发的方法在金刚石膜表面蒸镀5 nm的Pt薄膜,之后再利用氢等离子体照射Pt薄膜,使其球状化.

利用有磁场微波等离子体化学气相沉积设备对上述球状样品的表面进行氧等离子体刻蚀,使金刚石薄膜针状化,刻蚀条件见表3,最后利用王水去除残留的Pt.

表3 强磁场氧等离子体刻蚀条件

1.4 金刚石薄膜的表征方法

利用拉曼光谱和扫描电子显微镜对用不同工艺参数制备出的金刚石薄膜的结构和表面形态进行分析.

2 实验结果及分析

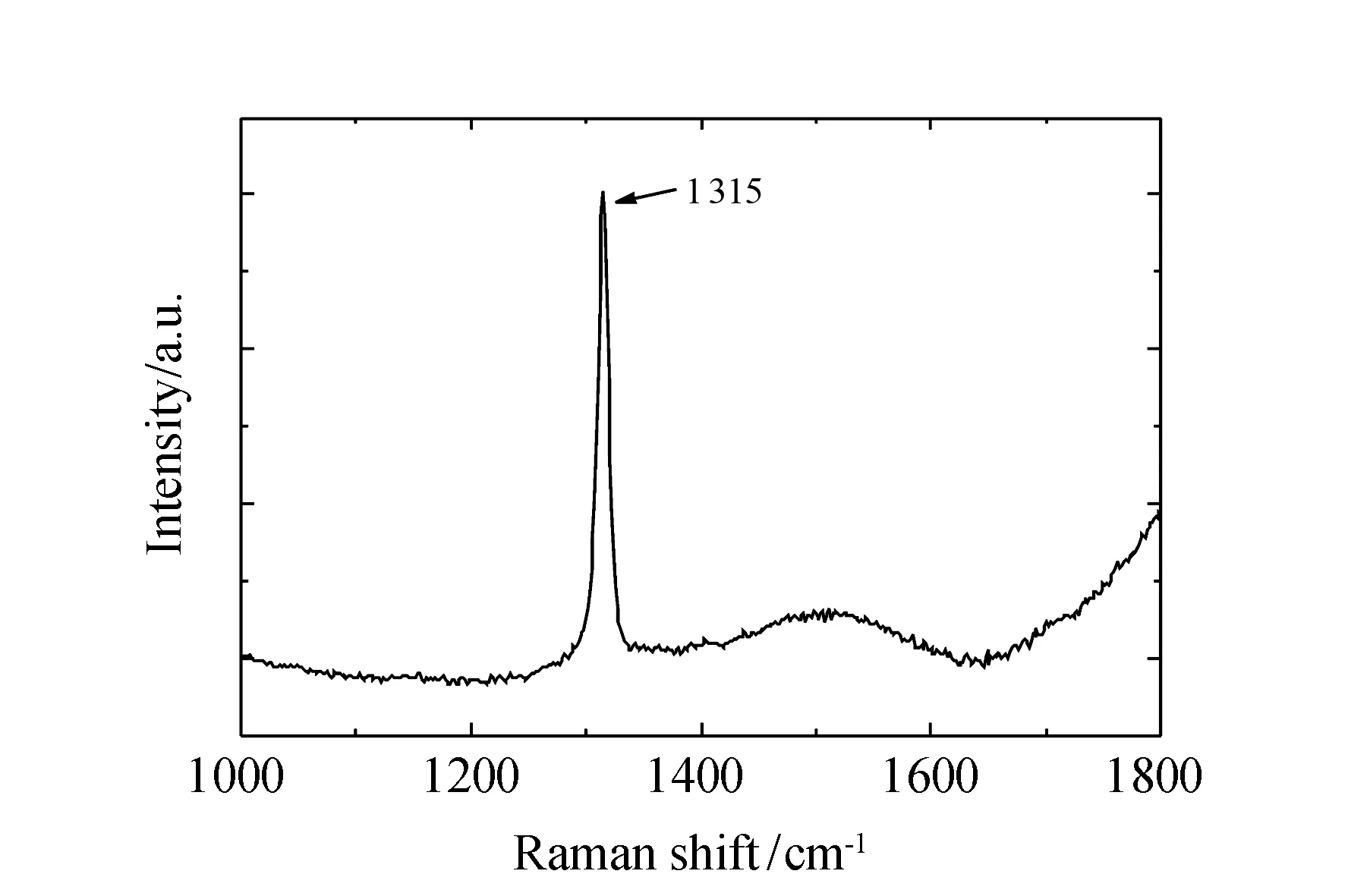

图3是利用高功率微波等离子体化学气相沉积装置沉积的金刚石薄膜的拉曼图谱.图3中,在1 315 cm-1处有一个明显的特征峰,该特征峰为纳米金刚石的特征峰[12],该特征峰十分尖锐,说明纳米晶相较多.由图3可知纳米针的晶粒尺寸已经达到了纳米级,这与孙生生等[13]得出的结论一致.

图4为利用高功率微波等离子体化学气相沉积装置沉积的多晶金刚石薄膜的SEM照片.由图可知,多晶金刚石薄膜结晶质量良好,几乎看不到杂质(非晶碳成分),晶面主要为(111)取向,少部分晶面形成(100)取向.

图5为利用电子束蒸发方法蒸镀5 nm的Pt薄膜再经氢等离子体照射后的SEM照片,其中图5(b)为图5(a)的放大照片.由图可知,金刚石膜表面形成了形态均匀、平均尺寸约为50 nm的Pt球.

图6为经氧等离子体刻蚀、王水处理后的金刚石薄膜的SEM照片.由图可知,金刚石表面形成了纳米针,虽然纳米针尖不是非常尖锐,但纳米针均匀地直立在金刚石薄膜表面,每平方厘米大约含有108个纳米针,纳米针的平均高度约为1 μm,纳米针尖尺度大约为100 nm.本文方法制备出的金刚石纳米针要比Meng等[14]和Pei等[15]制备的更加清晰、整齐.

图3 金刚石薄膜的Raman光谱图

图4 金刚石薄膜的SEM照片

图5 表面沉积了5 nm Pt薄膜的金刚石薄膜经氢等离子体照射后的SEM照片

(a) 电子束垂直入射 (b) 电子束倾斜20°入射图6 氧等离子体刻蚀、王水处理后的金刚石薄膜的SEM照片

3 结论

本文利用高功率微波等离子体化学气相沉积方法在硅衬底上成功地沉积了多晶金刚石薄膜,然后利用电子束蒸发方法在金刚石薄膜表面沉积了5 nm厚的Pt薄膜,利用Pt的自组织化效应,制备出了形态均匀、尺寸适中的针状金刚石纳米针(纳米针的面密度约为108/cm2,纳米针的平均高度约为1 μm).本文的制备方法具有操作简单、反应条件易控制、成膜质量好等特点,为纳米金刚石的产业化提供了新的技术支持.在金刚石薄膜制备的过程中,有关晶体缺陷、杂质、刻蚀速率的控制,以及金刚石薄膜与其他衬底材料间的附着力等问题还需要进一步研究.

[1] Sandhu G S, Chu W K. Doping of diamond by coimplantation of carbon and boron[J]. Appl Phys Lett, 1989,55:437-442.

[2] Ramesham R, Loo B H, Electrochem J. Air-microwave plasma etching of polycrystalline diamond thin films[J]. Soc, 1992,139:1988-1993.

[3] Wang Q, Li J J, Li Y L, et al. Maskless plasma etching of diamond cones: the role of CH4gas and enhanced field emission property[J]. J Phys Chem C, 2007,111:7058.

[4] May P W, Smith J A, Mankelevich Yu A. Deposition of NCD films using hot filament CVD and Ar/CH4/H2gas mixtures[J]. Diamond & Related Materials, 2006(15):345-352.

[5] Zhang W J, Wu Y, Chan C Y, et al. Structuring single and nano-crystalline diamond cones[J]. Diamond and Related Materials, 2004(13):1037-1043.

[6] De Vries R C. Synthesis of diamond under metastable conditions[J]. Annu Rev Mater Sci, 1987,17:161-187.

[7] Wolter S D, Stoner B R, Glass J T, et al. Textured growth of diamond on silicon via in situ carburization and bias-enhanced nucleation[J]. Appl Phys Lett, 1993,62:1215-1217.

[8] Yang J, Lin Z, Wang L X, et al. Structural study of diamond film formed on silicon wafer by hot-filament chemical vapor deposition method[J]. Appl Phys Lett, 1994,65:3203-3205.

[9] 徐锋.纳米金刚石薄膜的制备机理及其机械性能研究[D].江苏:南京航空航天大学,2007.

[10] Peng Y C, Ikeda M, Miyazaki S. Formation of self-assembly and the mechanism of Si nanoquantum dots prepared by low pressure chemical vapor deposition[J]. Chin Phys Soc, 2003,52(12):3108-3113.

[11] Peng Y, Zhao X W, Fu G S. Self-assembled growth of ordered Si-based nanometer luminescent materials[J]. Chin J Mater Res, 2004,18(5):449-460.

[12] May P W, Smith J A, Mankelevich Yu A. Deposition of NCD films using hot filament CVD and Ar/CH4/H2gas mixtures[J]. Diamond Related Materials, 2006(2/3):345-352.

[13] 孙生生,王强.金刚石纳米锥与Cu-TCNQ 纳米线的光电特性研究[D].黑龙江:哈尔滨工业大学,2013.

[14] Meng L, Zhang J, Zhu X D, et al. Formations of conic surfaces on diamond films induced by hot filament assisted double-bias hydrogen plasma[J]. Chin Phys, 2008,57(4):2334-2339.

[15] Pei X Q, Cheng S H, Ma Y B, et al. Structure and wettability property of the growth and nucleation surfaces of thermally treated freestanding CVD diamond films[J]. Accepted Manuscript, 2015,3:172-190.

Preparation of nano-needles shape diamond films

SAN Zhipeng, GU Guangrui*, WU Baojia

(DepartmentofPhysics,CollegeofScience,YanbianUniversity,Yanji133002,China)

Polycrystalline diamond thin films were deposited on silicon substrates by means of a high power microwave plasma chemical vapor deposition (CVD) method. A 5 nm Pt thin film was deposited on such diamond films by electron beam evaporation. Nano-needles were formed on the surface of diamond thin films by using a self-assembling process of a Pt thin film during a hydrogen-plasma exposure, an oxygen-plasma etching process, and a subsequent aqua regia treatment. The structure of the diamond film is characterized of Raman spectroscopy and scanning electron microscope (SEM), furthermore, Raman spectra suggest the existence of nano diamond characteristic peak (1 315 cm-1). SEM show that the nano-needles evenly upright on the diamond film surface, and the density was close to 108/cm2, the average height of nano-needles approximate 1 μm.

microwave plasma chemical vapor deposition; polycrystalline diamond thin films; nano-needles; scanning electron microscope; Pt thin films

2014-12-07 基金项目: 国家自然科学基金资助项目(51272224,11164031)

1004-4353(2015)01-0046-04

O484.1

A

*通信作者: 顾广瑞(1970—),男,博士,教授,研究方向为功能材料.