河北某铁矿掘进爆破参数的优化与实践

陈星东,徐 冲,高卫东,吴成双

(1.武警黄金第十一支队,西藏 拉萨850000;2.首钢矿业公司,河北 迁安064404;3.唐山恒盛爆破工程有限公司,河北唐山064404)

0 引言

河北某铁矿年设计产量为320万t,采用无底柱分段崩落采矿法采矿,开拓方式为主副井斜坡道联合开拓。该矿于2006年4月开始基建,2011年8月基建工程全部完工投产。独立生产初期,掘进爆破参数借鉴了中国五矿邯邢矿业有限公司北洺河铁矿的施工情况。但因两矿工程地质条件存在差异,借鉴的爆破参数在矿山实际应用过程中效果并不理想。为确保正常爆破崩落成巷,该矿生产初期改进的爆破参数偏向于多打眼、多装药,造成的后果是每循环穿孔时间长,一个班完不成一个工作面穿孔工作,增加了辅助工作时间,同时爆破后炮孔利用率较低,岩石碎块抛掷远,爆堆不集中,巷道超挖量大,光面爆破效果差,单次掘进炸药单耗高达2.64 kg/m3。以上问题影响了该矿巷道掘进的速度,增加了出渣量和支护材料消耗,也降低了巷道的稳定性和安全性。据2011年统计,该矿Boomer 281型掘进台车平巷掘进效率77 m/台月,较国内同行业领先水平低39%。掘进效率低下,影响了矿山三级矿量指标的完成。如何提高巷道掘进效率,降低巷道掘进成本,改善爆破效果成为当时该矿平巷掘进爆破工作中急需解决的重要课题。

1 工程地质

该铁矿矿床属于鞍山式沉积变质贫铁矿床,赋存于太古代迁西群三屯营组黑云变粒岩、浅粒岩、斜长角闪岩及混合岩中。由于受F9断层破坏,矿床被分割为2部分。矿石物质组成较简单,属于中硫、低磷、贫磁铁矿石。金属矿物主要矿石矿物为磁铁矿,其次为黄铁矿。脉石矿物主要为石英、镁铁闪石及辉石。矿石结构多为粒状变晶结构,矿石构造多为条纹、条带状构造和片麻状构造,按矿石矿物成分、结构构造可划分为3种矿石自然类型:角闪磁铁石英岩、辉石磁铁石英岩及赤铁石英岩。矿岩普氏硬度系数f为10~14。巷道穿越地段按围岩岩性分级划分为Ⅱ、Ⅲ、Ⅳ、Ⅴ级围岩。Ⅱ级围岩岩质坚硬、围岩稳定,Ⅲ级围岩岩质弱风化,裂隙较发育,围岩基本稳定,Ⅳ、Ⅴ级围岩裂隙发育,岩体为破碎结构,围岩稳定性差,易掉块。

2 凿岩设备与爆破器材

2.1 凿岩设备

该铁矿平巷掘进凿岩施工设备为瑞典阿特拉斯·科普柯公司生产的Boomer 281型掘进台车,专用于地下矿山的平巷开拓与采准施工,动力为柴油驱动、电动液压凿岩,台车钎杆长3.7 m,钻孔深度最深可达3.4 m,钻孔直径可选择不同钻头而设定,其主要特点为:(1)台车设备性能先进,凿岩效率高;(2)台车设备的操作及自动控制均为液压控制,性能稳定可靠;(3)台车能极大降低劳动强度,安全保护性好,但操作台距离掌子面远,钻孔受视距影响,定位比较难;(4)设备维护和保养要求较高,当班作业率受限。

2.2 爆破器材

在爆破器材的选用方面,掘进断面周边眼选用2号岩石乳化药卷装药,外形规格为32 mm×330 mm,每卷质量0.3 kg,采用不耦合空气柱间隔装药结构,减少炸药爆能对巷道周边围岩的破坏。而辅助眼选用的2号岩石乳化药卷规格为36 mm×450 mm,每卷质量0.5 kg,减小不耦合装药系数,提高爆破崩落效果。起爆器材选用秒延期非电管及导爆索,炮孔内选用4.5 m型秒延期非电管,同时周边眼内并联导爆索达到齐发爆破效果、孔外联线选用20 m型秒延期非电管。

3 原爆破参数与存在的问题

3.1 原爆破参数

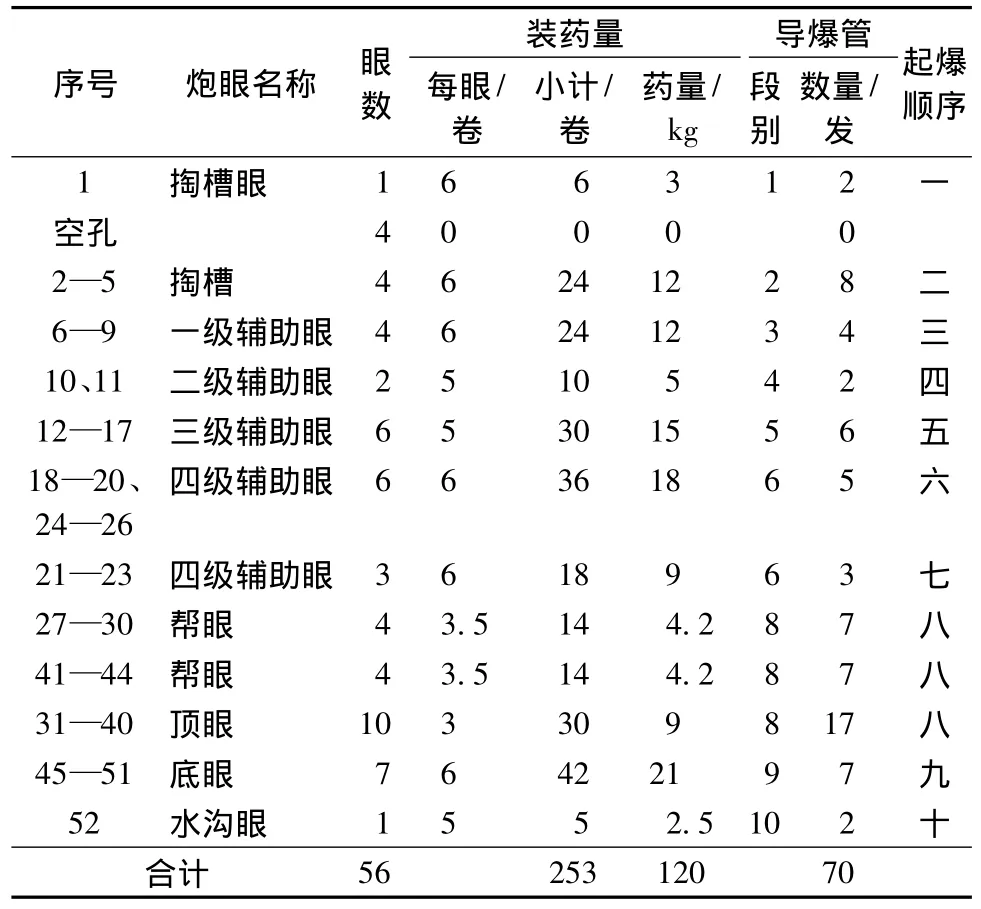

铁矿巷道断面规格为17.12 m2(4.8 m×3.85 m),掏槽孔深3.6 m,辅助眼与周边眼3.3 m,炮孔孔径45 mm,掏槽空孔孔径102 mm。掘进工作面共布孔69个,掏槽形式采用直眼五星掏槽,其中掏槽眼9个(掏槽空孔4个)、辅助眼23个、帮眼12个、顶眼16个、底眼7个,水沟眼2个。周边眼采用2号岩石乳化药卷(32 mm×330 mm)间隔装药,其它炮孔采用2号岩石乳化药卷(36 mm×450 mm)连续装药,一次全断面爆破,总装药量132 kg,秒延期非电管4.5 m型79发,毫秒延期非电管20 m型3发,共82发,周边眼导爆索使用量3.5 m/每眼,共98 m,炸药单耗2.64 kg/m3。具体设计如图1和表1所示。

图1 原爆破设计的布孔

表1 原爆破设计装药参数

3.2 存在的问题

(1)炮孔孔数过多,掘进效率低。原爆破参数炮孔孔数较多,孔网过于密集,在实际凿岩施工过程中,凿岩时间相对较长,每个工作面凿岩时间约12~14 h,需2个班次完成凿岩任务,导致掘进循环效率较低,全矿开拓矿量储备速度慢,进而影响矿山后期生产。2011年该矿Boomer 281型掘进台车平均台车效率仅为77 m/台月,远低于国内同行业矿山水平。

(2)炸药单耗过大,掘进成本高。使用原爆破参数施工,炸药使用量大,单次掘进装药量132 kg,爆破后造成围岩破坏严重,巷道成形质量差,不但增加了支护材料消耗,而且降低了巷道的稳定性和安全性。2011年该铁矿掘进炸药单耗全年完成2.72 kg/m3,与国内同类矿山相比,掘进成本明显偏高。

3.3 原因分析

通过分析该矿原掘进爆破参数,笔者认为主要问题是炮孔布置不合理。初期技术人员为避免掘进爆破后根底的产生,认为炮孔孔网越密集,装药量越大,盲残炮出现的概率就越小,掘进效率越高。而实际上该爆破参数未结合经验定额公式与该矿的岩石性质、炸药性能和炮孔直径等因素,选择合理炮孔间距值。炮孔间距过大,每个炮孔爆破后将形成多个“独立”的爆破漏斗,两孔间岩石所受应力不够,无法达到正常的破碎,就会出现明显根底;炮孔间距过小,则临近炮孔爆破作用重叠过多,浪费炸药,且抛渣过远而不利于装渣,同时巷道围岩受爆破作用的扰动过大,光面爆破效果差,巷道成形质量受到影响。所以针对原掘进爆破参数,主要从炮孔数量与布置方向入手优化。

4 爆破参数优化及效果

4.1 爆破参数优化

只有确定正确的爆破参数,才能保证取得良好的爆破效果,在确定爆破参数时要遵循以下原则:一是炮眼利用率要高,炸药、雷管的消耗要小;二是巷道尺寸应符合设计要求和井巷工程施工验收规范的标准,巷道的方向和坡度均应满足设计要求;三是对巷道围岩的震动和破坏要小,以利于巷道的维护;四是岩石的块度和岩堆的高度要适中,以利于提高装岩效率。

要获得好的掘进爆破效果和巷道质量,就必须根据巷道围岩条件合理地选择掘进爆破参数。

4.1.1 装药消耗量

优化掘进爆破参数以矿岩普氏硬度系数为基础。该铁矿矿岩硬度系数f为10~14,应结合矿岩性质合理地确定掘进爆破炸药单耗。一般可按《冶金矿山井巷工程预算定额》确定范围,其值不但取决于岩石性质,而且要考虑巷道断面规格、炮眼直径和深度因素,参考铁矿实际情况,取f为12,确定掘进爆破炸药单耗平均值为2.4 kg/m3,每循环所需炸药量Q按下式计算:

Q=qV=qSLη

式中:q——单位炸药消耗量,取 2.4 kg/m3;V——爆破岩石体积,m3;S——巷道掘进断面积,17.12 m2;L——工作面炮眼平均深度,3.3 m;η——炮眼利用率(一般合理的炮眼布置利用率可达85%)。

将数值代入公式可得:Q=2.4×17.12×3.3×0.85=115.3 kg。

根据上式可得一个掘进循环的总装药量约为115.3 kg。

4.1.2 炮眼参数设计

掏槽眼的作用在于首先在工作面上将掏槽部分的岩石破碎并抛出,在只有一个自由面的基础上崩出第二个自由面,为其他炮眼的爆破形成附加自由面。因铁矿设计断面大、进尺深,同时结合Boomer 281型掘进台车的作业方式,掏槽眼布置仍旧不变,继续采用直眼五星掏槽方式,但是增加了掏槽眼的填塞长度,每眼装药量由7卷降至6卷。

炮眼数量可由以下公式基本确定:

N=qSηm/(ap)

式中:N——炮眼数目,个;q——单位岩体炸药消耗量,取 2.4 kg/m3;S——掘进面积,17.12 m2;η——炮眼利用率,85%;m——药卷长度,0.33 m;a——炮眼装药系数,一般取0.5~0.8;p——每个药卷质量,0.3 kg。

将数值代入公式可得:N=2.4×17.12×0.85×0.33/(0.7×0.3)=55个。

图2 优化后设计的布孔

在确定掏槽形式后,可按照布置掏槽孔—周边孔—辅助孔等顺序合理的布置炮孔。在布置周边眼时,应合理的确定其周边眼间距,周边光爆孔间距E和岩石的极限抗压强度与极限抗拉强度的比值或炮孔直径有关,一般有E=(10~14)d(其中d为光爆孔直径),故确定周边眼间距应在500~600 mm合理。在布置辅助眼时,应特别注意均匀的光爆层是有效实现光面爆破不可忽视的环节,取光爆层厚度为周边眼间距,即炮孔密集系数为1,辅助炮孔间距控制在700~850 mm,由内向外逐排均匀交错布置。最终确定穿孔总数为56个,其中掏槽眼9个(4个掏槽空孔)、辅助眼21个、帮眼8个、顶眼10个、底眼7个,水沟眼1个。炮眼所装炸药类型和原设计保持不变。具体设计如图2和表2所示。

4.2 指标对比

经过优化后,主要是炮孔数量与辅助眼、周边眼布置发生了变化,炮孔数量由原设计69孔减少至56孔,周边眼间距由原来的350 mm增大到500~600 mm,辅助眼间距由原来的600 mm增加到700~850 mm。指标对比情况见表3。

4.3 实践效果

4.3.1 降低了掘进爆破成本

经过优化调整后的爆破参数的不断测试与实施,最终在该铁矿取得了显著的效果,炮孔利用率可以达88%以上,崩落的岩石块度适中。而炸药和雷管的消耗量进一步降低。与2011年相比,每立方米岩石炸药消耗量、每立方米岩石导爆管消耗量、每立方米岩石导爆索消耗量都不同程度地降低,节约了火工材料,节省了经费,降低了掘进爆破成本。具体数据见表4。

4.3.2 减少了每循环穿孔米道

掘进台车每循环减少凿岩13个孔,穿孔米道减少43 m,相比2011年,2012年共减少穿孔17.50万m,2013年共减少穿孔19.87万m,2014年1—6月共减少穿孔11.43万m。按照每米穿孔单位成本18.43元/m计算,分别节省掘进施工费用322.53万元、366.20万元、210.66万元。大大节约了掘进施工成本。

表2 优化后装药参数

4.3.3 提高了掘进台车效率

经过优化掘进爆破参数,减少了工作面穿孔个数,掘进巷道工作面布孔由69个优化到56个,一个断面减少了13孔的穿孔用时,最终达到了一个班次完成一个工作面的穿孔目标,从而大幅度提高了掘进台车效率。据统计,2012年1月—2014年6月份台车效率平均112.7 m/台月,最高1130.5 m/台月,相比2011年的平均台车效率77 m/台月提高了35.7m/台月,提高幅度达46.4%。

5 结语

该铁矿现已经将优化后爆破的参数进行了全面的推广,并结合不同的矿岩条件衍生了多套新的爆破设计,从近几年的巷道掘进爆破效果及技经指标完成情况来看,优化后的爆破参数符合铁矿当前生产需要,能够达到优化爆破参数的预期效果。本工程的爆破参数优化取得了如下成果:

表3 优化前后爆破指标对比

表4 炸药消耗与经费对比

(1)该矿掘进台车台效指标达到了国内领先水平;

(2)降低了掘进火工品成本,提高了巷道掘进效率,为该矿降本增效工作创造了条件;

(3)提高了开拓矿量的储备速度,解决了矿山内部采掘失调的矛盾,为后期生产的过渡与衔接创造了较好的条件。

[1] 编委会.冶金矿山井巷工程预算定额[M].北京:冶金工业出版社,2008.

[2] 陈亚军.非均质岩体爆破设计方案优化[J].煤炭技术,2012,31(5).

[3] 戴俊,王树仁,王野平.爆破工程[M].北京:机械工业出版社,2007.

[4] 于亚伦.工程爆破理论与技术[M].北京:冶金工业出版社,2008.

[5] 陶纪南,张克利.土岩爆破相似律与爆破参数优化[M].北京:科学出版社,1998.

[6] 张敏生,戚文革.矿山爆破[M].北京:冶金工业出版社,2009.

[7] 张富民.采矿设计手册[M].北京:中国建筑工业出版社,1987.

[8] 高金石,张奇.爆破理论与爆破优化[M].陕西西安:西安地图出版社,1985.

[9] 张蜀冀,聂凤莲,韩旭.定向控制光面爆破技术在井下探矿巷道中的应用[J].探矿工程(岩土钻掘工程),2004,31(3).

[10] 陈国山,翁春林.金属矿山地下开采[M].北京:冶金工业出版社,2008.