粉细砂地层防渗帷幕综合施工方法

丁跃军

(中国电建集团贵阳勘测设计研究院有限公司,贵州贵阳550023)

1 工程概况

四川武都水库工程是涪江上一座具有防洪、灌溉、发电、供水、旅游和水产养殖等综合利用效益的龙头水库,总库容5.72亿m3,电站装机容量为3×50 MW,枢纽主要建筑物有碾压混凝土重力坝和坝后式厂房等。

右岸设置3层防渗帷幕灌浆平洞:底层(EL574 m灌浆平洞及EL574 m以下坝基廊道)、中层(右EL623 m灌浆平洞及EL574 m以上斜坡廊道)、顶层(EL660 m地表)。根据先导孔揭示,EL574 m灌浆平洞地层主要为浅灰色、灰白色白云质灰岩,发现大量充填性溶洞(腔)。

EL574 m灌浆平洞设计为2排帷幕灌浆孔,孔、排距分别为2、1.8 m,灌浆压力为5 MPa。在桩号0+031.0~051.0(底洞)下游排帷幕灌浆施工过程中出现塌孔、孔口返细砂、涌水等现象,灌浆孔在砂层段不能成孔,无法形成帷幕。

为了查明砂层的详细分布情况,在桩号0+30.0~54.0 m段的上游排帷幕线上布置5个钻孔进行钻孔取心及大功率声波CT探测。初步确定了粉细砂层分布位置为桩号0+31.4~52.5 m、高程EL502.7~513.1 m,砂层区视波速为2300~3100 m/s。

经过参建四方专题讨论,确定对该部位粉细砂层段防渗帷幕采用“高压旋喷(新三管法)+湿磨细水泥灌浆+化学灌浆”组合处理方法。

2 工程难点和特点

(1)作业面位于洞内,场面狭小,高压旋喷设备需进行改装;

(2)该部位工程为有压水头下作业(蓄水位高程为EL592 m),增加施工难度;

(3)高压旋喷钻孔孔距为0.67 m,因此精度要求高,要求孔斜率<0.7%;

(4)本工程采用新工艺施工,高压旋喷孔平均孔深达70多米,难度很大。

3 砂层处理施工

3.1 设计要求和孔位布置

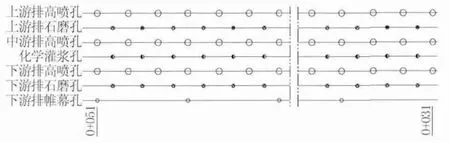

桩号0+031.0~051.0(底洞)布置3排高压旋喷孔,孔距0.67 m,排距0.6 m;湿式磨细水泥灌浆孔为2排,孔距0.67 m,排拒1.2 m,灌浆压力5.0 MPa;化学灌浆孔为1排,孔距0.67 m,位于帷幕中心线上。处理高程范围均按砂层上、下0.5 m控制。钻孔布置见图1。

图1 砂层段灌孔布置图

3.2 高压旋喷施工

3.2.1 高压旋喷钻孔

采用降低了桅杆高度的CM351型潜孔钻机开孔,开孔口径为220 mm。钻孔深度2.0 m后,下入219 mm孔口导向管(长2.1 m),孔口管外露10 cm,管外用水泥砂浆填塞密实;然后以168 mm冲击器加扶正器钻至砂层顶板,后跟管钻进穿过砂层至基岩0.5 m。

3.2.2 喷射方法

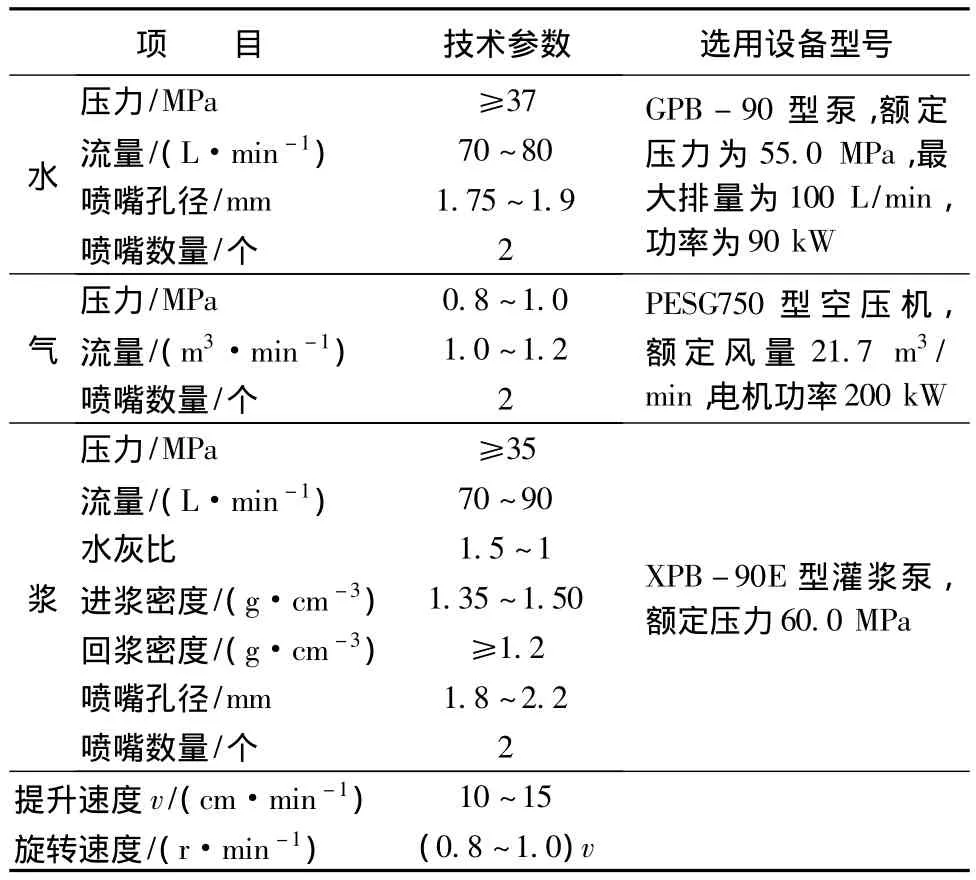

高压旋喷管下至砂层顶部,按气、水、浆顺序开启,待孔口返出水泥浆后,达到回浆标准,开始按表1所示技术参数进行高压喷射灌浆。高压旋喷灌浆自上而下,后自下而上往复喷射。喷浆过程中因拆卸喷射管而中断时,重复高压旋喷灌浆长度≮0.5 m。喷浆中因机故中断时,应尽力缩短中断时间,及早恢复灌浆,且续喷时应复喷0.5 m以保证高压旋喷体的连续性。如中断时间>2 h,扫孔后重新喷射。

3.2.3 高压旋喷质量检查

通过高压旋喷灌浆处理后,为评价处理效果,采用大功率声波CT、单孔声波、钻孔全景数字成像综合方法检测,未做压水试验。

大功率声波CT检测选择在位于0+36.6 m和0+46.7 m的两孔间进行。单孔声波和全景数字成像共测试6个孔。

高压旋喷灌浆处理后,单孔声波波速在1810~4710 m/s之间,大多数为2600~3860 m/s;大功率声波CT视波速由2300~3100 m/s提高到3100~4200 m/s之间。大部分砂层区视波速较处理前明显提高,多被纯水泥置换或水泥与砂的混合体胶结良好;但局部砂层区视波速提高不明显,还存在水泥与砂混合体胶结不密实和空腔现象。

表1 高压旋喷施工技术参数表

3.3 石磨细水泥灌浆施工

3.3.1 砂层段石磨水泥灌浆施工

高压旋喷灌浆施工后,检测表明砂层段大部分已经胶结,局部还存在水泥与砂胶结体不密实和空腔现象。因此,进行了砂层段石磨水泥帷幕灌浆,施工工序为:钻孔→洗孔→裂隙冲洗(简易压水)→灌浆→下段钻孔→……→封孔。

湿磨后的水泥颗粒粒径标准,按D50≤10~12 μm、D97≤40 μm控制。用细度检测仪检测,发现偏差时,及时调整细度调节盘及湿磨时间,保证水泥细度满足要求。湿磨后的水泥浆液,时间超过2 h的浆液废弃不用。

3.3.2 砂层段石磨水泥灌浆质量检查

水泥灌浆完成后,布置8个钻孔进行磨细水泥灌后检测。检测方法为钻孔取心、压水试验、单孔声波、钻孔全景数字成像综合分析。

共压水100段,透水率>1 Lu的5段,最大值为5.14 Lu。桩号 0+35.0~47.0 m、高程 513.0~498.0 m区域砂层平均波速在2850~3730 m/s之间,大功率声波CT视波速在3200~4400 m/s之间,局部(特别是砂层底部)还存在胶结较差的砂体和空腔。

3.4 化学灌浆

3.4.1 化学灌浆材料

考虑到水库的引水功能,化学灌浆采用环保、经济的改性水玻璃。

改性水玻璃浆液主材主要为水玻璃(浓度20波美度以上,模数3.1~3.6)、浓硫酸(浓度98%以上)、调节剂等,改性水玻璃的配制分为甲液和乙液,两种浆液按比例混合而成。

甲液的主要成分为硫酸与水。先在搅拌桶里加水,然后按配合比将酸加入水中稀释成要求的浓度(10% ~20%),加入调节剂并均匀搅拌。乙液主要由水玻璃按配合比加水稀释而成。甲、乙两液配制好后,输送至施工现场,再根据两液比例混合、搅拌,测定pH值(要求pH值=4~6,根据凝胶时间调整),专用灌浆泵灌入孔段内。

3.4.2 化学灌浆施工

灌浆孔设计:在帷幕中心线布置一排(30孔)化学灌浆孔,孔距0.67 m。钻孔直径75 mm,穿过砂层,进入基岩2 m。

施工工序:钻孔(洗孔)→管路安装与试压→配浆→灌浆直至结束拔起孔塞→待凝(2 h以上)→冲洗管路→钻灌下一段→终孔(封孔)。

灌浆参数:灌浆压力2 MPa;灌浆段长为1 m。在设计最大灌浆压力下,注入率≤0.2 L/(min·m)后持续灌浆30 min或单位注入量达到3 m3/m结束。

采用自上而下分段卡气压膨胀塞进行纯压式灌浆。灌浆膨胀塞卡至砂层顶部基岩部位,第一段灌浆结束后,灌浆塞位置不变,射浆尾管逐级下至灌浆段位置,尾管为花管。

浆液胶凝时间:根据简易压水试验资料和灌浆泵的压送能力,使在设计灌浆压力下,浆液有充分的时间充填要求扩散半径范围内的裂隙及孔隙,形成符合要求的防渗体,同时又不使浆液扩散太远,造成浪费。胶凝时间控制在40~120 min。

质量控制要点:控制浆液配制比例准确,使胶凝时间可控;控制灌浆连续性和注入率,保证施工质量和进度,以及避免浆液扩散过远造成浪费。

3.4.3 化学灌浆质量检查

灌后在桩号0+43.0布置了一个检查孔,采取钻孔取心、压水试验、单孔声波、钻孔全景数字成像等方法进行检查和评价。

共压水14段,13段透水率q<1 Lu,1段q=1.68 Lu。钻孔取心和钻孔全景数字成像揭示砂层经高压旋喷及磨细水泥灌浆后胶结较差、含水泥结石较少、遇水即散的砂体经化学灌浆处理后,与化学灌浆材料形成可塑状胶结体;透水率为5.14、3.18 Lu的区域通过化学灌浆处理后,降低至1.68 Lu,满足设计技术要求。

4 结语

本工程粉细砂层由于埋置较深,高压旋喷、湿磨细水泥、化学灌浆钻孔须采取有效防斜措施,孔底偏距除了符合规范要求外,方位角应与帷幕线方向基本一致。

根据各项施工之后的检测可以看出:单独一项工序完成后,砂层段帷幕不能满足设计防渗要求。高压旋喷将水泥和细砂混合或置换,大部分区域形成具有一定强度的胶结体和水泥结石,个别区域仍未胶结,但能保证后续的湿磨细水泥灌浆顺利成孔。湿磨细水泥灌浆进一步对高压旋喷未能胶结砂层和空腔进行混合和充填,但从灌后压水检查来看,湿磨细水泥高压灌浆可灌性仍不好,扩散半径仍较小。改性水玻璃由于是真溶液,可灌性大大提高。

随着各项施工的完成,透水率逐渐减小,单孔声波和大功率CT视波速明显提高。这说明了“高压旋喷+湿磨水泥灌浆+化学灌浆”组合处理方法对粉细砂层的帷幕形成是有效、成功的。

[1] 王伏春,刘源,乐应.强岩溶地区动水注浆技术探讨[J].探矿工程(岩土钻掘工程),2014,41(2),78 -81.

[2] 刘三虎,丁永波.蜀河水电站防渗帷幕灌浆技术[J].探矿工程(岩土钻掘工程),2012,39(11):61 -64.

[3] 许启云.某电站左岸溢洪道单孔灌浆效果分析[J].探矿工程(岩土钻掘工程),2012,39(7):63 -66.

[4] 李洪泉,姜全兵.帷幕灌浆工艺在复杂地质条件中的应用及效果分析[J].探矿工程(岩土钻掘工程),2011,38(11):59 -62.

[5] 周江平,彭雄志,赵善锐.高水力坡降下砂层地基中高压旋喷桩的成桩效果及机理[J].勘察科学技术,2003,(5):3 -6.

[6] 陈义斌,高鸣安.周建国.湿磨水泥灌浆新技术在工程中的应用[J].人民长江,1998,29(9):42 -43.

[7] 李世忠.劈裂灌浆与高喷灌浆技术在半岭水库大坝防渗加固中的应用[J].广东水利电力职业技术学院学报,2005,3(3):77-80.

[8] 王福平,蔺刚,王立民,等.通化桃园水利枢纽工程特殊坝段帷幕灌浆工艺[J].探矿工程(岩土钻掘工程),2009,36(8):64-68.