某S135 钻杆管体纵裂失效分析

宋 娟 路彩虹 马小芳 朱丽霞

(中国石油集团石油管工程技术研究院 陕西 西安 710077)

0 引 言

钻杆是用于传递动力、输送泥浆的主要工具。钻杆常处于交变应力并且在与井壁摩擦碰撞的复杂工况下工作,是整个钻井设备与工具中最薄弱的环节。近年来,随着天然气资源的勘探与开发,一些高含硫化氢的天然气气田正在不断被发现和开发,钻具的使用环境更加恶劣,钻杆在含硫化氢环境中使用发生硫化氢应力腐蚀开裂的失效事故经常发生,事故造成钻井成本增加,也影响安全快速钻井。因此对钻杆进行失效原因分析,查明失效原因,对避免钻井事故的发生有重要意义。

1 样品概况

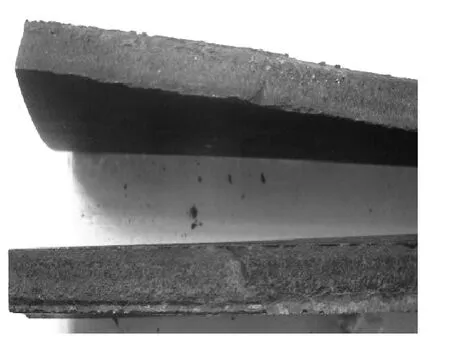

文中样品为山东某钻采机械公司的一件88.9 mm(3 1/2 in)S135 钻杆管体纵向爆裂失效试样。失效样品为现场使用过程中发生的纵裂,纵向爆裂的管体试样宏观形貌如图1 所示;将纵向裂纹打开,可见裂纹面比较平整,脆性开裂特征明显,在裂纹面上可见明显的暗黑色和暗红色腐蚀产物,如图2 所示。根据裂纹面的宏观形貌,可以判定裂纹起源于管体外壁。据委托方提供的信息,在出现钻杆纵向开裂后,对同批服役的钻杆进行水压试验,发现有8 根钻杆发生类似纵向爆裂,水压试验钻杆纵裂形貌如图3 所示。

图1 失效钻杆宏观形貌图

图2 裂纹面形貌

2 理化性能分析

2.1 化学成分分析

图3 钻杆水压试验纵裂形貌

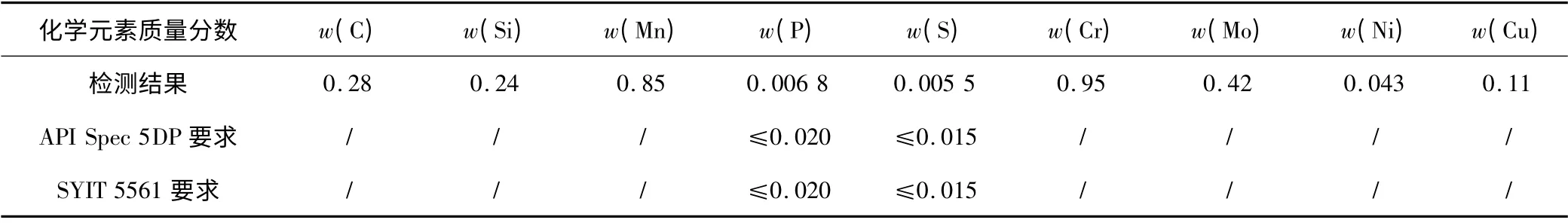

在失效钻杆上取样进行化学成分分析,用Baird Spectrovac2000 型直读光谱仪和LECO CS -444 红外碳硫分析仪对其进行化学成分分析,分析结果见表1。分析结果表明,该失效钻杆的化学成分满足API Spec 5DP[1]与SY/T 5561[2]标准要求。

2.2 力学性能测试

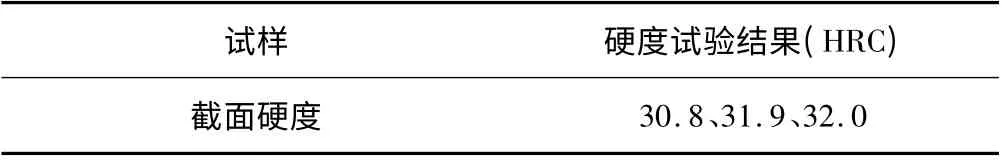

从失效钻杆上取全壁厚纵向板状拉伸试样,纵向夏比V 型缺口冲击试样和硬度试样,分别在SHT4106 材料试验机,PIT752D-2 冲击试验机,HR -150D 洛氏硬度机上进行拉伸、冲击及硬度试验,结果见表2 和表3。分析结果表明,该失效钻杆材料的力学性能均符合API Spec 5DP[1]与SY/T 5561[2]标准要求。

表1 失效钻杆化学成分分析结果 (Wt%)

表2 力学性能分析结果

表3 钻杆管体硬度试验结果

3 断口微观分析

3.1 金相分析

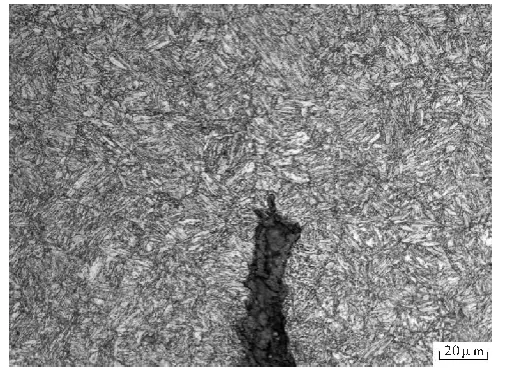

在失效钻杆裂纹区取金相样品,在Leica MEF4M 金相显微镜上对裂纹周围及裂纹尖端进行金相分析,结果见表4,金相组织如图4 ~图6 所示。

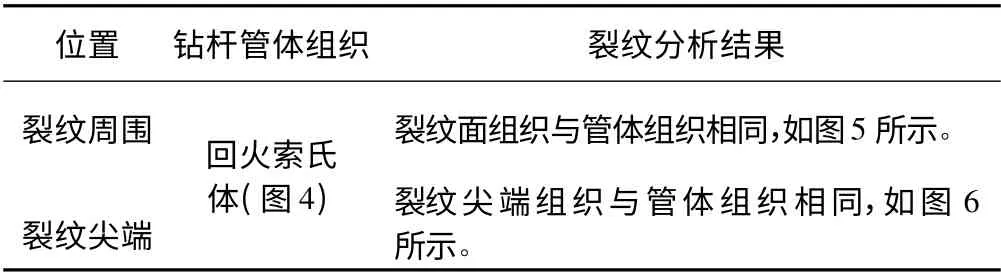

表4 金相分析检测结果

3.2 扫描电镜及能谱分析

图4 钻杆管体组织

图5 裂纹面组织

图6 裂纹尖端组织特征

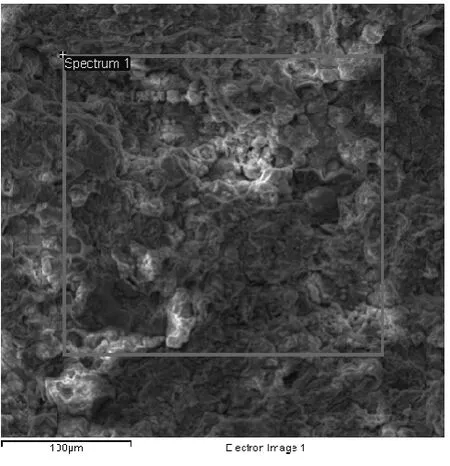

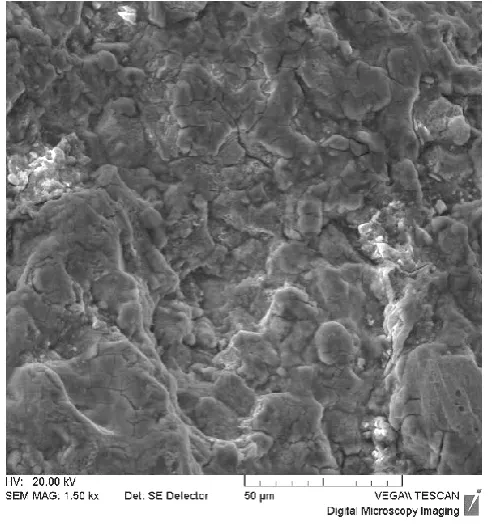

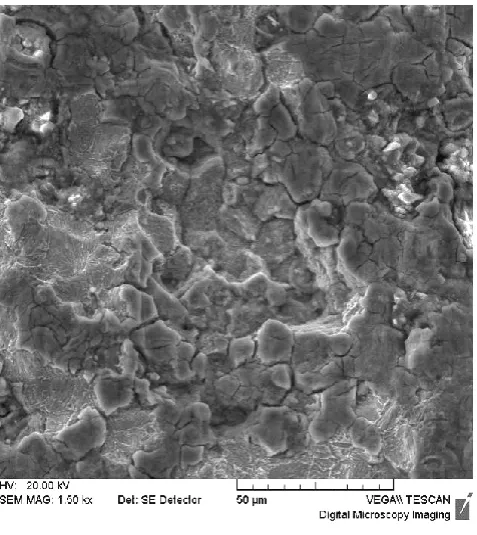

对裂纹面进行扫描电镜和能谱分析。低倍下可以看到裂纹面颜色较暗,“人字纹”走向均指向外表面,表明该裂纹起源于外表面,为多源裂纹,如图7 所示。源区和扩展区都被腐蚀产物均匀覆盖,对腐蚀产物进行能谱分析,发现存在O,S,Cl 等元素,如图8、图9 所示。裂纹面经过反复清洗后,在源区和扩展区局部腐蚀产物脱落处均有沿晶形貌,如图10、图11 所示。

4 综合分析

失效钻杆的的化学成分、金相组织及力学性能检测结果均符合API Spec 5DP[1]和SY/T 5561[2]标准要求。

失效钻杆裂纹面平整,脆性开裂特征明显,裂纹源区及扩展区颜色较暗,腐蚀严重,能谱分析表明腐蚀产物中含S,Cl 元素,在裂纹源区和扩展区局部腐蚀产物脱落处的裂纹面呈沿晶形貌。研究表明硫化氢应力腐蚀开裂断口一般为脆性断裂,裂纹源及稳定扩展区呈灰黑色,可发现覆盖的腐蚀产物[3]。裂纹面宏观和微观分析结果表明,该钻杆管体纵向裂纹符合硫化氢应力腐蚀开裂断口特征。

图7 低倍下裂纹面形貌

图8 腐蚀产物形貌

图9 腐蚀产物能谱分析谱线

图10 裂纹面源区局部沿晶形貌

图11 裂纹面扩展区局部沿晶形貌

在钻井过程中,钻杆承受弯矩、扭矩和自身悬重等多种载荷的复杂作用,钻杆外表面属于高应力集中区;S135钻杆属于高强度钻杆,本身是不抗硫化物应力开裂的材料,不适用于含硫气井,而研究表明对于高强度钢,即使在硫化氢浓度很低的情况下也可能引起硫化氢应力腐蚀破坏[4];失效钻杆材料的硬度值为HRC31.6,硬度值远高于抗硫材料的门槛值HRC27,钻杆发生硫化氢应力腐蚀开裂的敏感性很高。

综合以上分析,失效钻杆管体的纵向开裂为硫化氢应力腐蚀开裂。

5 结论与建议

1)钻杆材料的化学成分、力学性能、金相组织等均符合API Spec 5DP 与SY/T 5561 -2008 标准的要求。

2)失效钻杆断口具备硫化氢应力腐蚀的3 个典型特征:①外表面有拉应力且钻杆本身硬度值高;②断口腐蚀产物中有S、Cl 元素说明环境中存在硫化氢介质;③断口为脆性断裂且有明显沿晶形貌。综合可判断失效钻杆管体的纵向开裂为硫化氢应力腐蚀开裂。

3)建议选用低钢级钻杆或抗硫钻杆,同时通过在钻井液中添加除硫剂、提高钻井液的pH 值[5]等方法降低钻杆发生硫化氢应力腐蚀的风险。

[1]ANSI.API SPEC5DP-2009 钻杆规范[S]. 美国国家标准学会(US-ANSI),2013.

[2]中国石油天然气集团公司管材研究所,山西风雷机械制造有限公司.SY/T 5561 -2008 摩擦焊接钻杆[S].行业标准-石油(CN-SY),2008.

[3]张绍举.石油管道硫化氢腐蚀与防护对策分析[J].石油化工设备技术,2007,28(6):35 -38.

[4]潘仲芳,王晓香,海老原行彦.硫化氢对钻井的危害与抗硫钻杆的开发[A].油井管技术及标准化国际研讨会论文集[C].2006:206 -209.

[5]闫凤芹,夏智富.硫化氢应力腐蚀原理与防护措施[J].炼油与化工,2009,20(1):60 -61.