三相物理萃取法处理含油污泥工艺研究

张玉娟,康宇龙,黄甫慧君,任蕊

(1.陕西省石油化工研究设计院,陕西 西安 710054;2.陕西省石油精细化学品重点实验室,陕西 西安 710054;3.陕西延长石油(集团)有限责任公司 研究院,陕西 西安 710075)

油田和炼化生产过程中产生大量含油污泥,是石油化工行业的主要污染物之一。含油污泥中除含有大量残留原油外,还含有苯系物、蒽、酚类、芘等有毒物质,近年来随着环保要求的不断提高及废弃物资源化利用的发展趋势,含油污泥的有效处理成为了亟待解决的重大课题[1-2]。目前含油污泥处理方法主要有溶剂萃取法、热解析法、调质-机械分离处理技术、生物处理法、焚烧法、焦化法、填埋法、地耕法等[3-5]。溶剂萃取法能得到可直接利用的原油及有机物,而余下的泥水则返回变为可利用的资源,从而减小污染,具有工艺过程简单、快速、易于连续化等优点,是目前处理含油污泥有效措施之一[6-9]。

本研究采取三相物理萃取法处理含油污泥,在前期探索的基础上,本实验通过加入一定量的由壳聚糖和Al2(SO4)3复配而成的絮凝剂、采油废水以及采用机械搅拌来减轻乳化现象;采用汽油为萃取剂,探索了溶剂比、萃取温度、搅拌强度及搅拌时间的合适工艺条件,原油萃取率达97.3%。

1 实验部分

1.1 材料与仪器

油泥(含油量40.97%,含水量20.61%,含沙量38. 40%);壳聚 糖(粘度200 ~400 mPa·s)、Al2(SO4)3均为分析纯;采油废水(实验过程中分离出的采油废水);93#汽油。

DHG-9070A 电热恒温鼓风干燥箱;DJQ-9080A电动搅拌器;CL-2 磁力加热搅拌器;SX-4-10 箱式电阻炉控制箱;LJ-8-2 离心机;ISO9001 电子分析天平;岛津UV-2501PC 紫外可见分光光度计。

1.2 实验方法

称取5 g 含油污泥于40 mL 采油废水中,加入20 mL 93#汽油、0.09 g 絮凝剂,在35 ℃以120 r/min搅拌20 min。将混合物转移至带刻度的恒压滴定管中,静止分层,得到萃取相、萃余泥相、萃余水相[10-11],分别计量三相体积。将各相分别移出恒压滴定管,进行取样分析。

1.3 分析方法

1.3.1 萃取相含油量 用离心机分离出部分原油,配制标准溶液,采用紫外可见分光光度法测出系列标准溶液的吸光度,扫描结果在320 ~335 nm 萃取相呈现最大吸收峰(图1)。将溶液浓度与吸光度绘制标准曲线(图2)。取定量萃取液稀释至一定体积,测量其吸光度,带入曲线,即求得每毫升萃取相的含油量。

图1 标准溶液的紫外图谱Fig.1 UV spectrum of standard solution

图2 标准曲线Fig.2 Standard curve

1.3.2 萃取率 依据萃取相中油品含量与含油污泥中样品含量的比值计算。

式中,A 为吸光度,n 为稀释倍数,L 为萃取相体积,m 为含油污泥质量。

2 结果与讨论

2.1 搅拌强度对萃取效果的影响

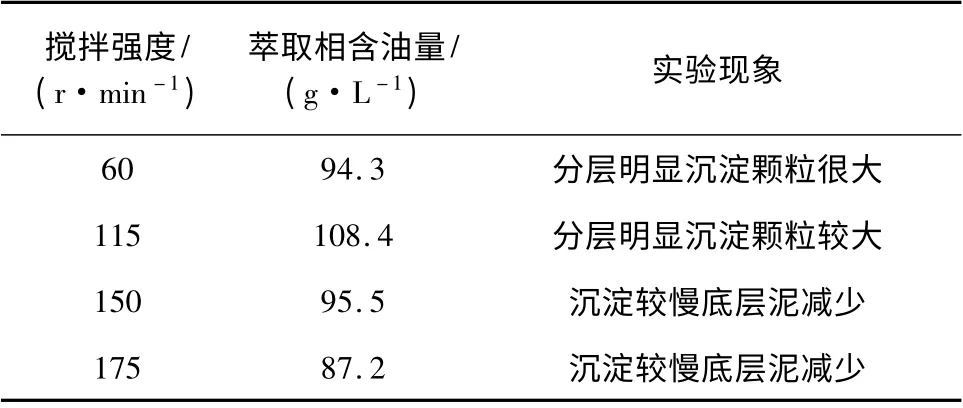

搅拌是萃取过程中的必要条件,但过度的搅拌会造成乳化现象,因此合适的搅拌强度对萃取过程有着重要的作用,应该兼顾混合的均匀性和有效避免乳化两方面因素[12-14]。搅拌强度对萃取效果的影响见表1 和图3,实验条件见1.2 节(以下同)。

表1 搅拌强度实验结果Table 1 Effect of stirring speed on extraction result

图3 搅拌强度对萃取相含油量的影响Fig.3 Effect of stirring speed on oil content of extraction phase

由表1 和图3 可知,搅拌速度120 r/min 时,可有效的控制乳化现象,同时也有利于两相间的传质,萃取效果最好。

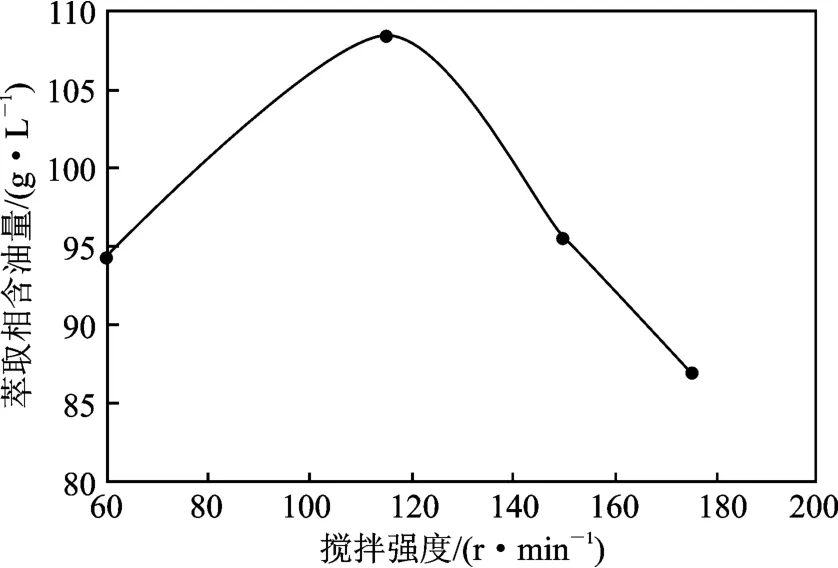

2.2 搅拌时间的影响

萃取过程中,两相传递未达平衡时,萃取相中的含油量随萃取时间的增加而增大,萃取一段时间,即萃取体系达平衡后,其含油量不再增大,此时间即为平衡时间。研究萃取体系接近平衡状态所需的混合时间具有非常重要的意义,因为萃取设备的生产能力或设计尺寸都与此接触时间密切相关,还可以避免固-液萃取中因反应时间过长引起再乳化现象[15-16]。萃取过程的平衡时间主要由搅拌时间决定,搅拌时间与萃取相中含油量的关系见图4。

图4 搅拌时间对萃取相含油量的影响Fig.4 Effect of stirring time on oil content of extraction phase

由图4 可知,搅拌20 min 时,即达到了良好的传质效果。

2.3 萃取温度的影响

萃取温度会影响分配比,进而影响萃取率,萃取温度对萃取相含油量的影响见图5。

图5 萃取温度对萃取相含油量的影响Fig.5 Effect of temperature on oil content of extraction phase

由图5 可知,最佳萃取温度为40 ℃。但是由于本实验所用萃取剂为汽油,温度的升高会加快汽油的挥发,因此拟采用的萃取温度为35 ℃。

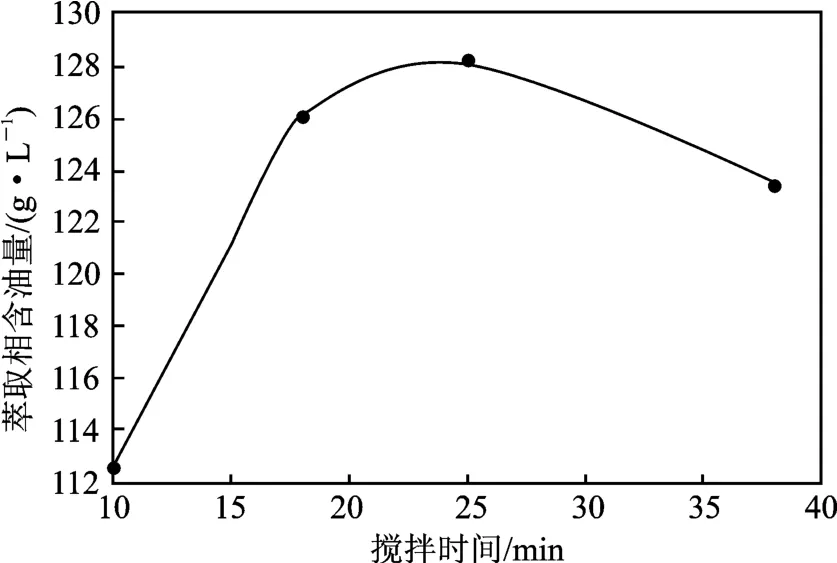

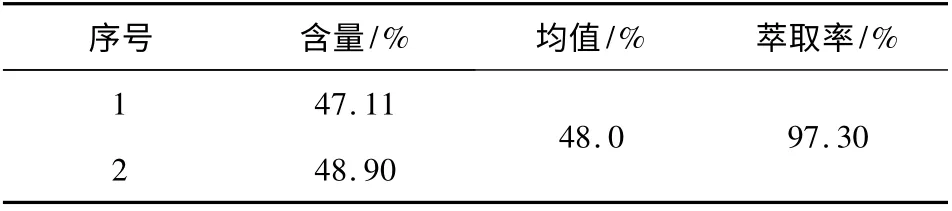

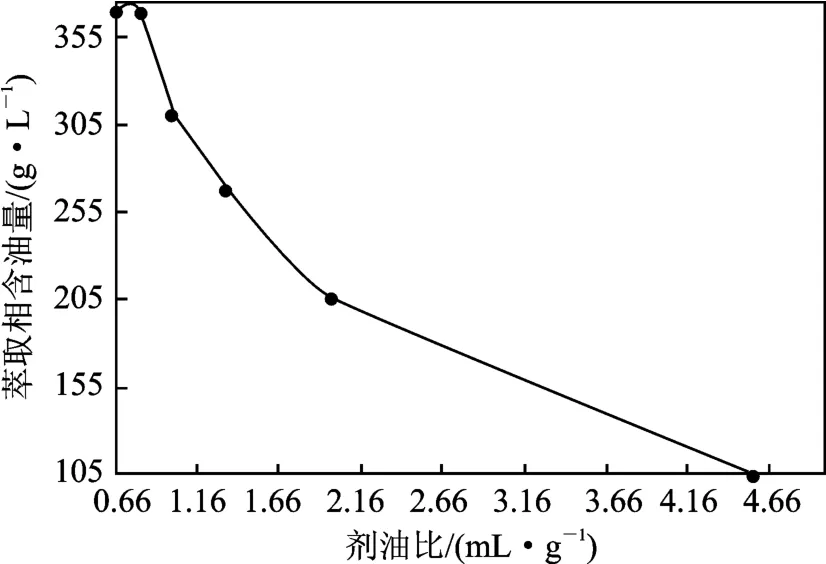

2.4 萃取剂配比(剂油比)的影响

萃取剂加入量越大,萃取效果越好,但是萃取剂加入量增加,回收萃取剂、分离原油时的成本也将增加,尽可能的减少萃取剂加入量。

由图6 可知,随着剂油比的减小,萃取相渐近饱和。油泥10 g,萃取剂加入量20 mL 的萃取率见表2,此时的萃取率已经达到97.3%,已经充分利用了萃取液,并且较充分的回收了含油污泥中的原油,因此较佳的剂油比为每克含油污泥2 mL 汽油。

表2 萃取率计算结果Table 2 The calculated results of extraction ratio

图6 剂油比对萃取效果的影响Fig.6 Effect of extractant ratio on oil content of extraction phase

3 结论

以93#汽油为萃取剂,采用三相物理萃取法处理含油污泥的最佳工艺条件为:搅拌强度120 r/min,搅拌时间20 min,温度35 ℃,剂油比2 mL/g。此时,原油回收率达97.3%,实现了含油污泥的资源化利用。

[1] 宋秀艳,周鑫宏. 国内外含油污泥的处理现状和发展前景[J].新疆石油科技,2009,19(2):51-55.

[2] Ramzi F Hejazi,Tahir Husain,Faisal Khan,et al. Landfarming operation of oily sludge in arid Region-human health risk assessment[J]. Journal of Hazardous Materials,2003,B99:287-302.

[3] 姜勇,赵朝成,赵东风. 含油污泥的特点及处理方法[J].油气田环境保护,2005,15(4):38-41.

[4] Steven R Heuer,Victor R Reynolds.Process for the recovery of oil from waste oil sludge:US,07313240[P].1989-02-21.

[5] 董国永.石油环保技术进展[M].北京:石油工业出版社,2009:98-125.

[6] 刘光全,王蓉莎,肖遥.含油污泥处理技术研究[J].石油化工环境保护,1999(3):42-46.

[7] Marco Antonio Avila-Chavez,Rafael Eustaquio-Rincon,Joel Reza,et al. Extraction of hydrocarbons from crude oil tank bottom sludges using tank bottom sludges using supercritical ethane[J]. Separation Science and Technology,2007,42(10):2327-2345.

[8] 江岩,程浩,杨岳,等. 炼油厂含油污泥无害化处理工艺研究[J].石化技术与应用,2010,28(5):419-422.

[9] 郝以专,孟相民,李晓祥.油田含油污泥处理工艺技术研究与应用[J].油气田环境保护,2001(3):40-42.

[10]张瑜瑾,刘庆峰,王江,等. 含油污泥固液分离技术的实验研究[J].石油机械,2002,30(6):4-5.

[11]刘长星,付蕾,井涛.卧螺离心机含油污泥脱水实验研究[J].过滤与分离,2004,14(2):28-31.

[12]刘晓荣,邱冠周,胡岳华,等. 萃取界面乳液的固体微粒稳定机理[J].中南大学学报:自然科学版,2004,35(1):6-10.

[13]谢晋巧,谭淑英,汤心虎.复配絮凝剂的筛选及其在炼油污水处理中的应用[J]. 石油炼制与化工,2002,35(5):30-67.

[14]马容骏. 溶剂萃取中的乳化及三相问题[J]. 有色金属,1996(3):42-45.

[15]朱屯,李洲. 溶剂萃取[M]. 北京:化学工业出版社,2007:1-15.

[16]王嘉麟,吴芳云,吕荣湖.从含有污泥中回收油技术的研究[J].油气田环境保护,1996(3):3-6.