添加SiO2和TiO2的氧化铝陶瓷微滤膜载体的耐酸碱性研究

饶卉,汪永清

(1.佛山市华夏建筑陶瓷研究开发中心有限公司,佛山 528061)

(2.景德镇陶瓷学院材料学院,景德镇 333403)

1 前言

微滤膜陶瓷材料广泛应用在液体分离和气体分离领域。虽然陶瓷材料具有很好的化学稳定性,但是稳定性是相对的,在某些环境中使用时,陶瓷材料仍然会发生腐蚀。例如,当陶瓷微滤膜载体在酸碱性环境中使用时会被腐蚀,导致陶瓷膜的微观结构和性能发生改变,降低了分离效率、缩短了陶瓷膜的使用寿命,增加了使用成本。随着微滤膜的迅速发展,微滤膜载体越来越受人们的关注,要制得较高质量的微滤膜,必须要有高质量的微滤膜载体。因此,本文在参考相关文献的基础上[1-5],采用干压成型法,对Al2O3-SiO2-TiO2体系样品进行烧结性能、抗折强度和耐酸碱腐蚀的研究。

2 实验部分

2.1 实验方案及工艺流程

2.1.1 实验方案

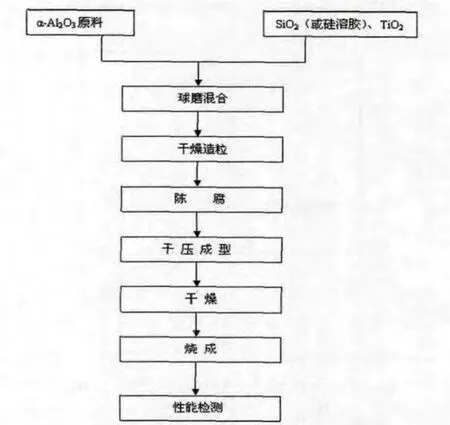

本文采用A12O3-SiO2-TiO2体系(配方见表1)进行实验,其中,SiO2分别采用分析纯SiO2和硅溶胶引入。为使SiO2、TiO2具有一定的颗粒度,首先将其球磨4 h,过250目筛;然后干燥烘干后称取一定质量加入a-Al2O3中,用碾钵碾磨均匀;其次将碾磨均匀的粉料在一定温度和湿度的环境中陈腐放置24 h;再将粉料干压成型后,放进烘箱中进行干燥;最后将干燥好的试条放入高温电炉中,烧成温度分别为1350℃、1400℃、1450℃,分别保温2 h,自然冷却后出炉,即可得到试样。

2.1.2 工艺流程

表1 A12O3-SiO2-TiO2体系实验配方

陶瓷微滤膜载体干压成型工艺流程如图1所示。

图1 制备陶瓷微滤膜载体工艺流程图

2.2 陶瓷微滤膜载体的性能检测

经过不同温度烧成得到的试样,分别对其吸水率、气孔率、抗折强度,以及在不同pH值的耐酸碱性等性能进行检测和分析。

3 结果分析与讨论

3.1 A12O3-SiO2-TiO2体系载体烧结性能

A12O3-SiO2-TiO2体系载体的吸水率与烧结温度的关系如图2所示。A12O3-SiO2-TiO2体系载体的气孔率与烧结温度的关系如图3所示。

由图2和图3所示,随着烧结温度的提高,试样的吸水率和气孔率都下降,在1400℃和1450℃烧成温度下,Al2O3-硅溶胶-TiO2试样的吸水率和气孔率都比Al2O3-SiO2(粉末)-TiO2的吸水率和气孔率稍大。原因是硅溶胶比SiO2粉粒径小,粒子间形成硅氧结合,硅溶胶较SiO2粉末具有更好的稳定性,防止胶粒团聚,形成稳定均匀的孔道。而SiO2粉末与Al2O3粉末和TiO2粉末在高温下熔融形成了一定量的液相,粒子牢固地相互粘附在一起,颗粒之间堆积得更紧密,孔道不够均匀,导致吸水率及气孔率更小。

图2 A12O3-SiO2-TiO2体系载体的吸水率与烧结温度的关系

图3 A12O3-SiO2-TiO2体系载体的气孔率与烧结温度的关系

3.2 A12O3-SiO2-TiO2体系载体抗折强度

A12O3-SiO2-TiO2体系载体的抗折强度与烧结温度的关系如图4所示。

图4 A12O3-SiO2-TiO2体系载体的抗折强度与烧结温度的关系

图4结果显示,随着试样烧成温度的提高,试样的抗折强度呈明显提高趋势,其原因为气孔率的下降。在相同烧成温度下,Al2O3-硅溶胶-TiO2试样力学性能均稍高于Al2O3-SiO2(粉末)-TiO2试样,这是因为硅溶胶更容易使添加剂TiO2与基料氧化铝发生固溶反应,Ti4+置换Al3+,同时Al2O3晶格畸变,晶格缺陷增多,晶格活化增强,使得氧化铝晶粒发育得更完整和均匀,试样的力学性能得到了明显提高。因此,在相同烧成温度下Al2O3-硅溶胶-TiO2试样力学性能均稍高于Al2O3-SiO2(粉末)-TiO2试样。

3.3 A12O3-SiO2-TiO2体系载体载体耐酸碱腐蚀性能

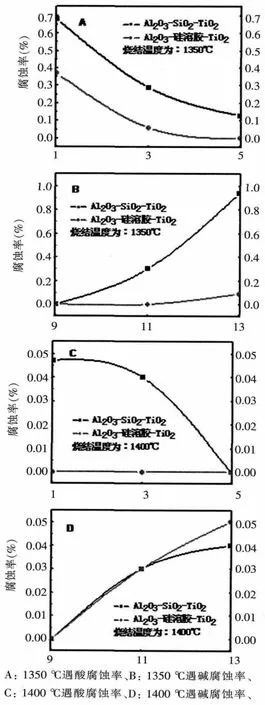

测试各个温度下烧成试样在不同pH值的耐酸碱腐蚀性能,结果如图5所示。

由图5可知,试样经过1350℃、1400℃、1450℃的高温烧成,随着酸碱浓度的升高,试样的腐蚀率在增加。Al2O3-硅溶胶-TiO2试样的腐蚀率低于A12O3-SiO2-TiO2试样,在1400℃烧成温度,Al2O3-硅溶胶-TiO2试样耐酸性能最佳,在pH值为1-5的酸性条件下,其腐蚀率几乎为零。因为Al2O3-硅溶胶-TiO2的吸水率和气孔率比A12O3-SiO2-TiO2的吸水率和气孔率大,粒径间容易形成硅氧结合形成耐酸碱的物质。

4 结论

1)通过对比三个烧成温度试样的性能,得出最佳烧成温度为1400℃。

2)通过对比实验,得出结论:Al2O3-硅溶胶-TiO2陶瓷微滤膜载体样品的耐酸碱性比A12O3-SiO2-TiO2样品好。

[1]周健儿,宋健,王艳香.溶胶-凝胶法制备超滤Al2O3膜的研究——非担载超滤Al2O3膜的制备[J].陶瓷学报,2001,01.

[2]周健儿,王艳香,马光华,等.溶胶-凝胶法制备超滤膜的研究[J].陶瓷学报,1999,02.

[3]黄仲涛,曾昭槐,钟邦克,等.无机膜技术及其应用[M].北京:中国石化出版社,1998.

[4]徐南平.无机膜的发展与展望[J].化工进展,2000,04.

[5]徐南平,时钧.无机膜的发展现状[J].南京化工大学学报,1998,04.