浅谈我国钢铁工业的清洁生产

唐中琴 梁铎强

(广西大学资源与冶金学院)

0 引言

经济的高速发展和人类社会的不断进步,使人们的生活水平不断提高,各种基础设施不断完善,人们赖以生存的地球同时遭到严重破坏,影响了人类社会的可持续发展。钢铁工业对资源和能源消耗量大,社会可持续发展要求钢铁工业实施清洁生产。面对钢铁企业的可持续发展,国内外钢铁企业不断开发应用新技术新工艺,推行钢铁冶金行业的清洁生产,在能源结构调整、冶金工艺优化以及废弃物综合利用方面收到了良好的效果,实现了经济效益、社会效益和环境效益协调统一。

钢铁冶金企业是高能耗、高污染的企业,推行清洁生产是实现环境保护和可持续发展的必由之路[1]。随着全球经济的高速发展,资源短缺、环境污染问题日趋严重,可持续发展成为人们关注的社会发展热点[2]。近年来,许多国家围绕着清洁生产不断地开发出了许多新技术和新工艺,带来的结果是能源结构的调整、工艺的优化革新和废弃物的综合利用,收到了可观的经济效益、社会效益和环境效益。清洁生产是钢铁工业可持续发展的必然选择。

1 清洁生产

清洁生产的起源来自于1960 的美国化学行业的污染预防审计。而“清洁生产”概念的出现,最早可追溯到1976年[3]。1992年联合国“环发”大会正式提出清洁生产,世界上许多国家积极响应,并把清洁生产作为实施可持续发展战略的一项重要内容,取得了显著的成绩,充分显示了清洁生产的潜力及推行价值[4]。

1.1 清洁生产的定义

清洁生产在中国的定义,《中国21 世纪议程》定义:清洁生产是指既可满足人们的需要又可合理使用自然资源和能源并保护环境的实用生产方法和措施,其实质是一种物料和能耗最少的人类生产活动的规划和管理,将废物减量化、资源化和无害化,或消灭于生产过程之中[5]。同时对人体和环境无害的绿色产品的生产亦将随着可持续发展进程的深入而日益成为今后产品生产的主导方向。清洁生产是一种新的创造性的思想,该思想将整体预防的环境战略持续应用于生产过程、产品和服务中,以提高生态效率和减少人类及环境的风险防范的整体战略。

清洁生产的定义包含了两个全过程控制:生产全过程和产品整个生命周期全过程。在生产过程中,清洁生产包括节约原材料与能源,尽可能不用有毒原材料并在生产过程中就减少它们的数量和毒性;对产品而言,则是从原材料获取到产品最终处置过程中,使得尽可能减少对环境的影响[6]。

1.2 清洁生产的主要内容

清洁生产的主要内容:(1)清洁的能源;(2)清洁的生产过程;(3)清洁的产品;(4)清洁生产的全过程控制[7]。

清洁生产应是环保和绿色制造的基础,也就是强调以源头治理为主,配合必要的末端治理来实现绿色制造,在推行清洁生产所进行的全过程中包括必要的末端治理[8]。钢铁工业必要的末端治理集中在大气污染防止、废水处理会用和废物资源化。钢铁工业生产的多种废物必须经过适当的再资源化[9],以防止二次污染,并回收有用物质作为资源利用。

1.3 清洁生产的特点

清洁生产的特点:(1)清洁生产提供了环境管理的预防途径。(2)清洁生产是一种思维方式。(3)清洁生产不否定社会的发展。(4)清洁生产是“双赢”策略。(5)清洁生产不同于末端治理。清洁生产与末端治理的不同[10]见表1。

表1 清洁生产与末端治理的不同

2 绿色的钢铁工业

我国钢铁工业经建国50 多年的发展,已经成为世界第一产钢大国。目前,我国钢铁业的发展特点:一是钢铁行业投资增长过猛;二是钢铁产能过大,且低水平生产能力占相当比重,增长率大部分来自内地的中、小企业;三是产品结构不合理,高技术含量和高附加值产品不能自给,产品质量不高,代表钢铁工业技术水平和钢材消费层次的板带比低。我国钢铁工业的能耗现状:高能耗、高污染。

绿色的钢铁工业是在清洁生产基础上进一步延伸、扩展。绿色化重点技术主要包括以下3 个层次:一是普及、推广一批成熟的节能环保技术,如干熄焦C D Q 、转炉煤气回收、钢厂发电综合技术、铸坯热装热送、高炉喷吹煤粉等技术;二是投资开发一批有效的生态化技术:高炉喷吹废塑料或焦炉处理废塑料、烧结烟气脱硫等技术;三是探索研究一批未来的生态化技术:熔融还原炼铁技术及新能源开发、新型焦炉技术和垃圾资源化处理等与社会友好的废弃物处理技术[11]。

清洁生产作为工程技术经历了一段认识发展的过程。这种进程既有从微观、介观到宏观、整体的发展进程;又有从宏观顶层整体设计到微观介观的发展进程[12]。

3 钢铁工业现有流程的清洁生产

钢铁产品主要依靠铁矿石、煤为主要原料的高炉—转炉—连铸—热轧流程和主要依靠废钢为原料的电炉—连铸—热轧流程生产。对于钢铁工业的现有流程,要实现清洁生产和使产品具有竞争力,钢铁企业必须大幅度地降低原材料消耗,节省能源,减少生产中排放的的环境污染物,最大限度地进行二次资源的综合利用,建设冶金“三废”处理和利用的循环流程,如废水的处理及循环利用等设施,提高钢铁制品质量,降低钢铁的消耗量[13]。

钢铁工业生产对环境的影响较大,它的清洁生产将对改善环境质量,和可持续性发展起到重要作用。

3.1 烧洁工序清洁生产技术

球团烧结、小球烧结工艺是先将矿粉和熔剂按一定比例混合造球,并在球外滚上一层焦粉,然后再在烧结机上进行烧结。小球烧结工艺可在一个简单生产工艺中,同时使用烧结原料和球团原料。球团烧结、小球烧结工艺生成的产品为球团烧结矿,其还原度和低温还原粉化率均有所改善。克服了烧结矿粒度不够均匀和球团矿的高温还原度低和软化性能差的缺点。因为小球烧结料粒度均匀,强度较好,改善了料层内部的气体动力分布状况,同时也改善了水分蒸发条件,使干燥带厚度减薄。由于小球料的堆比重和粒度较大,燃料分布均匀,使小球在烧结软化后生成的烧结饼的单位阻力比普通料略高,克服了普通烧结过程中风量分布不合理的现象,提高了产品的强度。采用球团烧结、小球烧结工艺可降低能耗20%左右。

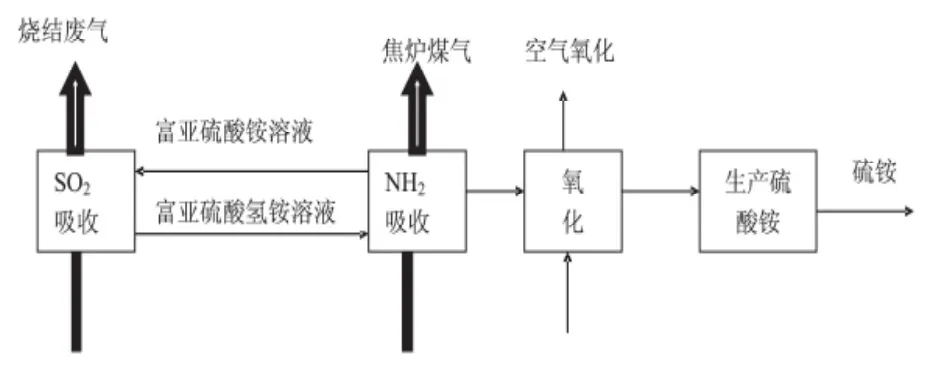

解决烧结烟气二氧化硫排放的最终手段是烟气脱硫。随着排放标准愈来愈严,环保要求愈来愈高,从清洁生产角度讲,烧结烟气脱硫是必然趋势。氨—硫酸铵烟气脱硫工艺由两部分组成,一是焦炉煤气中氨的利用,二是焦炉煤气中的氨与烧结废气中二氧化硫反应副产品——硫酸铵的回收。对有焦炉的钢铁联合企业来说,这是最经济有效的烟气脱硫方法。氨—硫酸铵烟气脱硫系统流程如图1 所示。

图1 氨—硫酸铵脱硫工艺流程

3.2 焦化工序清洁生产技术

炼焦生产是钢铁联合企业的重点工序,是钢铁工业的主要废水、废气污染源之一。炼焦工序的节能大致上分为:降低干馏热量、提高焦炉热效率的措施,回收干馏时产生各种废热的措施及辅助设备的节电措施。

提高热效率的措施,是根据装入的煤炭特性及干馏情况的信息,采取恒定控制干馏时间的燃烧管理自动控制与程序加热法。此外,在减少装入煤炭水分、降低干馏热量的同时,也采取提高生产率及改进焦炭强度的煤炭调湿法。

余热回收方面是采用干熄焦法(CDQ),把干馏后拥有最大潜热量的焦炭显热回收,以蒸汽或电力形式加以利用。其他的废热有焦炉煤气(COG)及焦炉燃烧废气的显热。

此外,辅助设备的节能措施是节约除尘风机等的用电。此外还可以调整装媒温度,焦炉燃烧管理自动化控制,干熄焦技术,降低炉体散热技术,提高焦油化工付产物的回收率及利用率,等措施实现焦化工序清洁生产。

3.3 炼铁工序清洁生产技术

炼铁工序是钢铁生产的主要工序,也是钢铁联合企业的耗能和用水大户,其工序能耗约占总能耗的41%,用水量占总用量的20%左右。炼铁生产的废气废水污染也比较严重。因此,在炼铁工序大力推行清洁生产,对企业的节能、降耗、减污和增效,具有十分重要的作用。

高炉富氧喷煤技术,是世界炼铁工业迅速发展的重大技术之一,受到各国的重视,取得了飞速发展。该技术是通过在高炉冶炼过程中喷入大量的煤粉和一定量的氧气,强化高炉冶炼,达到提高产量、节约焦炭、降低能耗的目的。为了回收高炉煤气的物理能,设置高炉炉顶余压透平设施,将煤气的压力能、热能转换为电能,是一种回收能源的有效方法。其工艺流程为:从高炉炉顶出来的煤气(0.2 Mpa 左右),经过重力除尘器和一级、二级文氏管(湿式)/布袋除尘器(干式)除尘以后,从TRT 煤气管道经过截止阀、紧急截止阀和流量调节阀进入透平机,利用高炉煤气的余压和热能,带动发电机发电,发电后的煤气进入调压阀组后的煤气管网。发出的电能可公司使用也可进入电网。

3.4 炼钢工序清洁生产技术

连铸可直接从钢水浇铸成钢坯,省去了脱锭、整模、均热、开坯等一系列中间工序的设备,使钢坯的生产流程大为缩短和简化,由此可节省大量资金。由于连铸省掉了均热炉内再加热工序,可使能量消耗减少50% ~70%。由于连铸从根本上消除了模铸的中注管和汤道的残钢损失,因而使钢水收得率提高;又因连铸钢坯减少了初轧开坯时金属损耗和不需要每根钢锭切去7%的坯头,因而成材率可提高10% ~15%。模铸生产是在高温多尘条件下工作的,连铸机使铸锭工作机械化,从根本上改变了模铸工作条件,并为钢铁生产向连续化、自动化发展创造了有利条件。连铸的最大特点,就是边浇注,边凝固,通过调节冷却条件,实现合理的冷却,使铸坯结晶过程稳定。内部组织致密,化学成分偏析及内部低倍缺陷都减少了。

3.5 轧钢工序清洁生产技术

利用连铸坯冶金热能,节约能源消耗;提高成材率,节约金属消耗;简化生产工艺流程,减少占用厂房面积和运输等各项设备,节约基建投资和生产费用;大大缩短生产周期,从投料炼钢到轧出成品仅需要几个小时,直接轧制时,从钢水浇注到轧出成品只需要十几分钟,从而增加生产调度及资金周转的灵活性;提高产品质量。

钢铁产业是国民经济发展中的支柱产业之一,也是污染物排放量较大,对环境污染较严重的产业之一,随着国民经济的发展,钢铁产量也在逐年增加,为了维护和保护人类生存的环境,为了社会环境的可持续性发展,在钢铁企业中推行清洁生产是势在必行的发展趋势。

4 结语

调整产业结构、开发利用清洁能源和替代能源是实现钢铁冶金清洁生产 的有效途径;综合利用钢铁工业生产过程中的二次能源是实现清洁生产的必要措施;发展高效生产的新技术新工艺是推行清洁生产的根本动力。钢铁生产是引起环境污染的主要行业。要有效降低冶金企业的环境污染,实现清洁生产,促进钢铁生产的可持续发展,必需进行冶金二次资源的综合利用,节能降耗,降低生产成本,大力开展相关新技术新工艺的研究,提高产品质量,加强资源综合利用和环境保护,使之更好地与环境相协调。

[1]Jurgis K. Staniskis,Zaneta Stasis kiene. Cleaner production fiancing:possibilties and barriers[J]. Clean Techn Environ Policy,2003(5):142 -147.

[2]刘晓萍.推广先进的清洁生产技术是机械制造业可持续发展的必然选择[J]. 北方经济,2006(4):61 -62.

[3]段宁. 清洁生产、生态工业和循环经济[J]. 环境科学研究,2001,14(6):1 -4.

[4]冷海明,王连顺.推行清洁生产的障碍与途径分析[J].山东环境,2000(4):8 -10 .

[5]国家计划委员会.中国21 世纪议程[M].北京:中国环境科学出版社,1994:64.

[6]钱易,唐孝炎.环境保护与可持续发展[M].北京:高等教育出版社,2000:319 -335.

[7]苏天森.中国钢铁工业的清洁生产[J].炼钢,2003,19(2):1-5.[8]李国会,王雪,张立娟,等.浅谈钢铁工业的清洁生产与可持续发展[J].工业安全与环保,2012,38(8):76 -78.

[9]曲英,李宏.生态冶金和循环经济[J]. 中国冶金,2004(5):26-31.

[10]马建立,郭斌,赵由才.绿色冶金与清洁生产[M].北京:冶金工业出版社,2007:39 -40.

[11]胡长庆,张春霞,齐渊洪,等. 钢铁工业生态化研究进展与前景分析[J].钢铁,2004,39(8):112 -116.

[12]殷瑞钰. 节能、清洁生产、绿色制造与钢铁工业的可持续发展.钢铁,2002,37(8):1 -8.

[13]陈登福,白晨光.我国钢铁工业的清洁生产和二次资源的综合利用[J].重庆:重庆大学,2001,36(2):67 -71.