双电机同步变频调速在回转窑上的应用

邹六省

天津市博业自控技术有限公司,天津 300384

双电机同步变频调速在回转窑上的应用

邹六省

天津市博业自控技术有限公司,天津 300384

尼日利亚伊巴丹阿利亚水泥厂6 000 t/d熟料生产线回转窑采用双电机进行拖动。两电机使用主从控制方式,为了实现两电机的转矩控制,在变频器的功率板上安装同步卡并用光纤连接进行两变频器之间的数据读取和传送。电气控制系统投入运行时,发生主电机转矩急剧上升时从电机转矩反而下降、两电机电流差距大等现象,通过协调主从电机转矩的关系相关问题得到解决。

电机 转矩 同步 变频调速

0 引言

尼日利亚伊巴丹阿利亚水泥厂于2012年新建6 000 t/d熟料生产线。回转窑规格Φ4.8 m×60 m,为节省工作空间,回转窑采用双电机进行拖动。变频器50 Hz时,窑速4.48 r/min。业主对原设计的电气控制系统提出异议,修改后投入运行,发生主电机转矩急剧上升时从电机转矩反而下降、两电机电流差距大等现象,本文就这些问题解决方法进行总结。

1 设计中存在的问题

1.1 系统简介

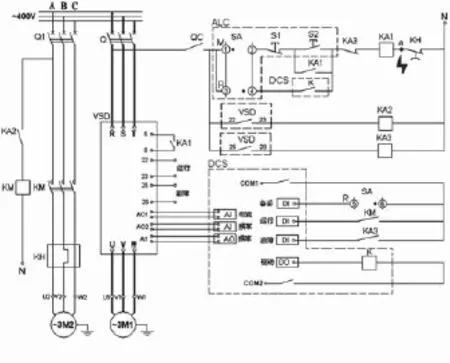

两台窑主电机型号为A B B公司生产的QABP355L6A,额定电压400 V,单台电机额定功率250 KW,额定电流330 A,额定转速992 r/min,额定转矩2 238 Nm,额定频率 5~50 Hz,功率因数0.85;变频器为施耐德的ATV780C35Y,DCS为西门子400系列,所有信号传送通过电缆连接完成。电气控制原理如图1所示(窑两主电机控制原理相同,原理说明略)。图1中,M1为窑主电机,M2为窑主电机的强冷风扇。

图1 回转窑电气控制原理图

1.2 甲方提出的意见

(1)对于大功率变频器,主回路上,断路器和变频器之间应加接触器,用以保护变频器的整流模块和逆变模块损坏时,能够使变频器迅速断电。

(2)主回路上,变频器输入输出端应加电抗器。只是因为输入电抗器能够抑制浪涌电压和浪涌电流,保护变频器,延长其使用寿命和防止谐波干扰,同时由于变频器采用变频的方式调速,所以在调速时经常会产生高次谐波和产生波形畸变,会影响设备正常使用。进线电抗器可以改善变频器的功率因数及抑制谐波电流,滤除谐波电压和谐波电流,改善电网质量。而另一方面,输出电抗器用于延长变频器的有效传输距离,有效抑制变频器的IGBT模块开关时产生的瞬间高压,降低电机的噪音,降低涡流损耗, 保护变频器内部的功率开关器件。

(3)控制回路中,热继电器接在继电器KA1的下方,若a点发生对地短路,由于KA1线圈阻值相对很大,控制电源QC不能立即跳闸,这时如果强冷风扇发生过载,KH不能动作,可能会烧毁强冷风扇。因此,对于直启回路,KH应置于KA1之前。

(4)控制回路通过微型断路器QC控制,当回路中有短路发生时,微断的断开速度远远比不上保险熔断的速度更快。

(5)备妥信号仅使用主令开关进行传送,并不能反应各断路器、变频器、热继电器等元器件是否具备备妥条件,没有实现真正意义上的备妥。

(6)强冷风扇的作用用于保护变频电机不在高温下工作,因此强冷风扇应是变频电机的设备连锁,即强冷风扇不开就不允许变频电机启动。因此,应用强冷风扇控制主电机的启停,而不是用主电机控制强冷风扇的启停。图1中,强冷风扇跳停,不会影响到主电机的运行,这是错误的。

(7)两主电机都是通过DCS启停并给定频率,而对于转速同步控制的电动机,在控制上难度很大。这是因为即便是相同规格的电机,由于制造上的误差,其滑差也有不同。因此,即使是两电机转速能保持一致,也会出现一台电机出力大一台电机出力小的现象,因此应使用转矩方式进行同步控制。

2 设计原理图的修改

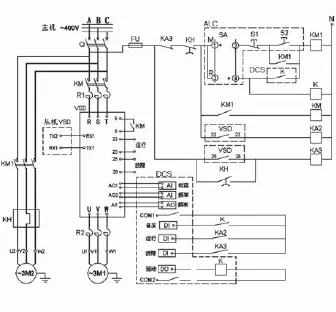

图2 修改后的电气控制原理图

针对甲方提出的要求,修改后的原理图见图2(窑两主电机控制原理相同,原理说明略)。两电机使用主从控制方式,为了实现两电机的转矩控制,在变频器的功率板上安装同步卡并用光纤连接进行两变频器之间的数据读取和传送。

3 调试中出现的问题

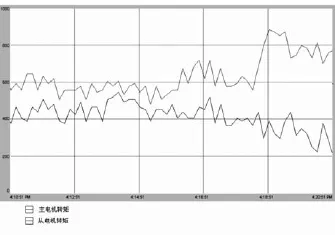

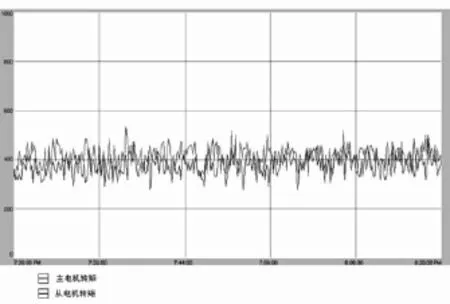

(1)两电机运转时虽频率相同,但转矩控制不理想,特别是主电机转矩急剧上升时,从电机转矩反而下降了,有时甚至相差500 Nm,趋势图见图3。

图3 两电机转矩趋势图

(2)因转矩的差值大,导致两电机电流差距大。

4 协调主从电机转矩

(1)将主变频器设置为速度控制方式,从变频器设置为转矩控制方式。

(2)检查两变频器基本参数设置未发现问题。

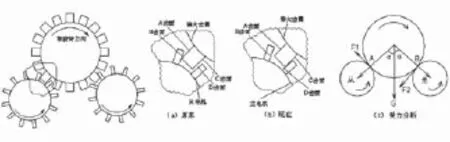

(3)检查现场窑大齿轮和电机减速机小齿轮的啮合情况。发现主机啮合情况较好,而从机是完全依靠窑大齿轮的转动进行拖动的(图4a中,大齿圈齿面A和从机所带齿圈面B啮合,但C面和D面脱离),导致从机成为主机的部分负载。对主从电机的设置情况(见图4)进行分析,发现主从电机的设置和窑转动的方向有很大关系。

图4 主从电机位置变化后的齿圈变化示意

从图4c中分析可知,从电机在A点对窑的支撑力=Gcosα,与从电机在切点A处的切向力F1同向,即和窑转向一致,因此从电机对窑做功是省力的;而主电机在B点虽然同样对窑的支撑力=Gcosα,但与主电机在切点B处的切向力F2相反,即和窑转向相反,主电机要实现对窑的拖动,就必须克服B点处对窑的支撑力,因此主电机对窑做功是费力的。所以,主电机的转矩会很大而从电机的转矩相对来说较小。

若交换负荷电缆在变频器侧的接线显然费时费力,通过更改变频器的参数设置,将主、从参数互换达到主、从电机互换的目的。参数互换后上电试运转,现场齿轮啮合情况如图4b所示。

显然,更换后的主电机已开始发挥作用。观察两电机转矩曲线,发现从电机转矩虽和主电机保持同步,但跟随效果不好,两曲线背离很大,因此还要调节从变频器的PI参数设置。

(4)从变频器的PI参数设置。

首先让从变频器参数积分时间I=0,控制系统投入闭环运行,逐渐由小到大改变比例增益P,让扰动信号作阶跃变化,即从5~50 Hz逐渐增减给定频率,观察控制过程,直到获得满意的控制过程为止,该调节使P=700。然后取比例增益P为当前的值的83%即581,由小到大增加积分时间I,同样让扰动信号作阶跃变化,直至求得满意的控制过程,I=5 s。积分时间I=5 s保持不变,改变比例增益P,观察控制过程有无改善,如有改善则继续调整,直到满意为止。否则,将原比例增益P增大一些,再调整积分时间I,力求改善控制过程。如此反复试凑,直到找到满意的比例增益P和积分时间I为止。在调节时,当P=380和I=2 s且频率F=20~40 Hz时,两曲线比较稳定并且调节较好,当F>40 Hz时,两条曲线发生背离,而F<18Hz时,曲线振荡,增加比例增益P到400,在低频时调节较好但高频时曲线更加背离;减小积分时间I=1 s,在低频时曲线灵敏度增高而在高频时曲线得到改善,最后调节值为P=390,I=1 s,使得在5~50 Hz时主、从电机的转矩同步、跟随。曲线图见图5。

图5 调整参数后主从电动机的转矩比较

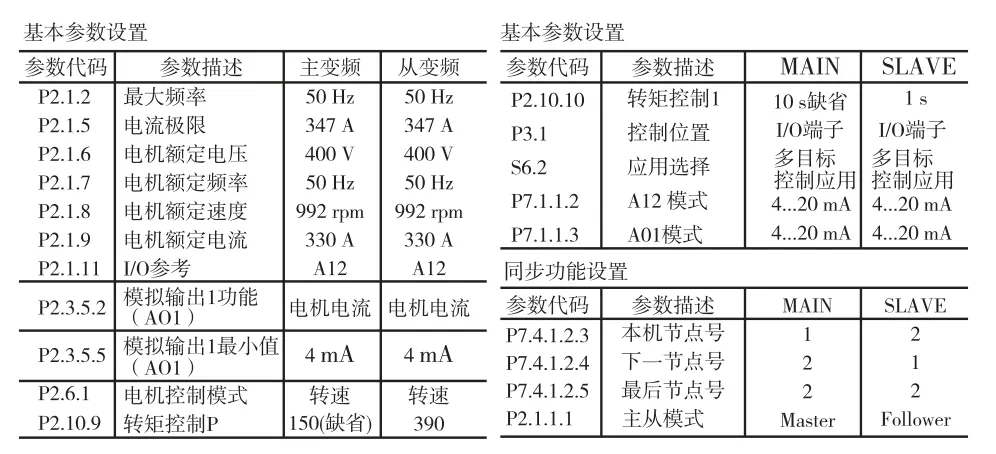

(5)主、从变频器参数非缺省设置(见表1)。

表1 主、从变频器参数非缺省设置

5 结束语

目前,双电机的变频同步拖动使用愈来愈频繁,其最大优点是可以节省设备的安装空间,值得提醒的是,在设计和使用中,必须关注主、从电机的关系和电气控制图设计的完善。

2015-07-06)

TQ172.622.26;TM921.51

B

1008-0473(2015)06-0069-03

10.16008/j.cnki.1008-0473.2015.06.018