煤粉计量输送系统的优化及节能效果分析

颜新传 刘继斌

葛洲坝集团水泥公司,湖北 荆门 448000

煤粉计量输送系统的优化及节能效果分析

颜新传 刘继斌

葛洲坝集团水泥公司,湖北 荆门 448000

5 000 t/d熟料生产线煤粉计量输送系统优化前,风机、电机和送煤管道设计富余量偏大,电耗偏高;料气比偏小,风量配置不合理,入窑炉冷风量偏大,热耗高;燃烧器、风机、送煤管道系统工艺不匹配,窑尾输送管道内径偏大,煤粉易沉积,煤粉输送不稳定,系统温度波动大。经优化后,窑系统每年少用煤近4 000 t,节电近100万kWh。

煤粉 计量 输送 设计 能耗

0 引言

煤粉计量和输送设备连续稳定运行,是稳定窑热工制度、提高产量、降低煤耗、保证连续稳定运行的关键因素之一。比较我公司5 000 t/d熟料生产线煤粉计量输送系统的实际运行参数和设计参数,发现原设计存在很大的节能技改空间。在更换燃烧器、改变系统配置后,窑系统每年少用煤近4 000 t,节电近100万kWh。本文就该系统的优化措施及效果进行分析。

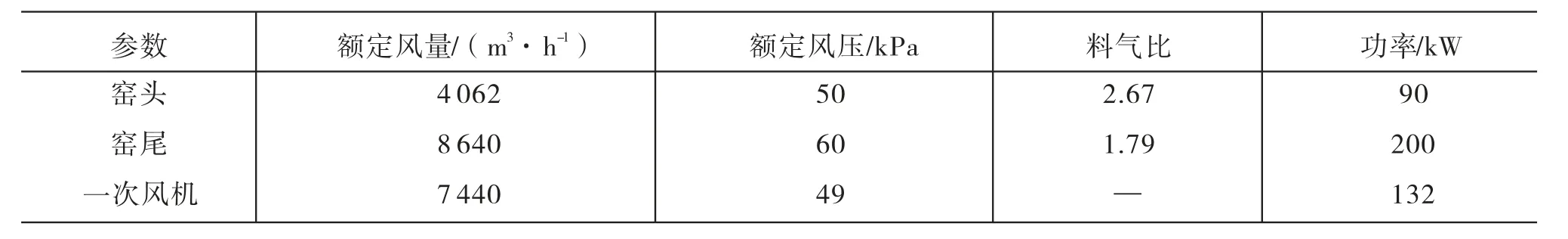

1 工艺参数和设备

该生产线设计熟料热耗3 011 kJ/kg,烧成燃煤热值Qnet.ar=20 900~23 000 kJ/kg。煤粉制备系统布置在窑头,利用篦冷机热风烘干,煤粉仓至窑头燃烧器输送距离为:水平60 m,高度8 m,弯头5个;煤粉仓至分解炉燃烧器输送距离:水平84 m,高度16 m,弯头6个。据此计算煤粉计量和输送系统主要设备参数如表1所示。

实际煤粉输送、燃烧系统配置情况如表2所示。

窑头送煤管道:Ф245 mm×8 mm;窑尾送煤管道:主管道Ф351 mm×8 mm,分支管道一Ф245 mm ×8 mm,分支管道二Ф245 mm×8 mm。

燃烧器:窑头:SR2-15Y/F四通道煤粉燃烧器;窑尾:两根单通道管式燃烧器。

2 系统存在的问题

表1 煤粉计量和输送系统主要设备参数

表2 实际煤粉输送和燃烧系统配置情况

比较表1、表2,发现该系统存在以下问题:

(1)风机、电机和送煤管道设计富余量偏大,电耗偏高。

(2)料气比偏小,风量配置不合理,入窑炉冷风量偏大,热耗高。

(3)燃烧器、风机、送煤管道系统工艺不匹配,窑尾输送管道内径偏大,煤粉易沉积,煤粉输送不稳定,系统温度波动大。

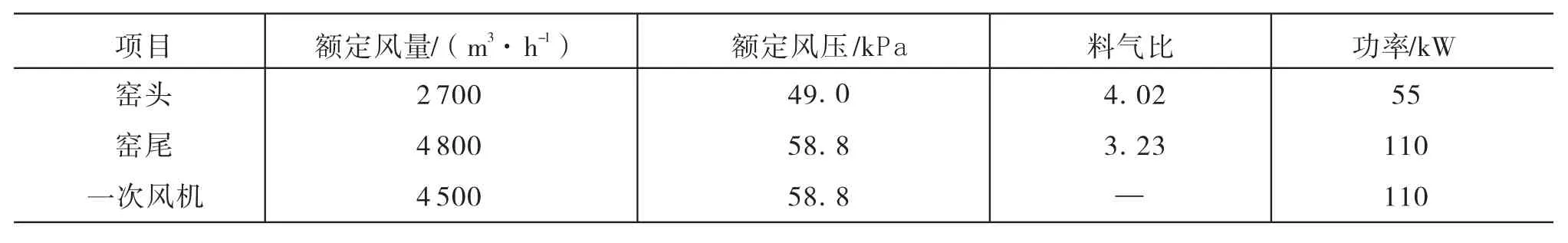

3 改造后煤粉燃烧器及系统配置情况

针对存在的以上问题,我们重新配置了系统的动力设备、更换了燃烧器和输送管道。优化后的系统参数见表3。

表3 改造后煤粉计量输送系统的配置情况

窑头送煤管道:内径Ф194 mm×8mm;窑尾送煤管道:主管道Ф273 mm×10 mm,分支管道一Ф194 mm×10mm,分支管道二Ф194 mm×10 mm。

燃烧器:窑头:HJGX-530B四通道煤粉燃烧器;窑尾:两根单通道多股旋流燃烧器。

4 系统能耗计算

4.1 电耗

根据改造前后设备配置系统装机功率降低147 kW,按照窑系统年运转率90%、负荷85%计算,年节电98.24万kWh。

4.2 熟料烧成热耗

在系统用煤量不变的前提下,烧成系统所需要的总风量是不变的。一次风量增加,二、三次风量必然减少,窑及分解炉系统从冷却机回收的热量减少,而这部分热量必须由煤粉来补充,即熟料热耗必然升高。

(1)改造前后窑头一次风量减少4 302 Nm3/h,即入窑二次风量增加4 302 Nm3/h,熟料烧成热耗的变化计算如下:

回转窑一次风显热:Q1=△V1×T1×C1

式中:△V1—一次风量的差,4 302 m3/h;

T1—入窑一次风温度,30 ℃;

C1—30 ℃时空气的比热值,1.298 kJ/(m3·℃)。Q1=0.17×106 kJ/h

回转窑二次风显热:Q2=△V1×T2×C2

式中:T2—入窑二次风温度,1 100 ℃;

C2—1 100 ℃时空气的平均恒压比热值,1.425 kJ/(m3·℃)

Q2=6.74×106 kJ/h

因此窑头煤粉输送系统改造后热耗降低Q2-Q1=6.57×106 kJ/h,即单位熟料热耗降低26.28 kJ/kg。

(2)改造后分解炉煤粉输送风量降低8 640-4 800=3 840 Nm3/h,即入炉三次风量增加3 840 Nm3/h。当三次风温度为950 ℃时,空气的平均比热值为1.407 kJ/(m3·℃),计算得:

分解炉一次风显热Q3=0.15×106 kJ/h分解炉三次风显热Q4=5.13×106 kJ/h单位熟料热耗降低Q4-Q3=4.98×106 kJ/h,即19.92 kJ/kg。

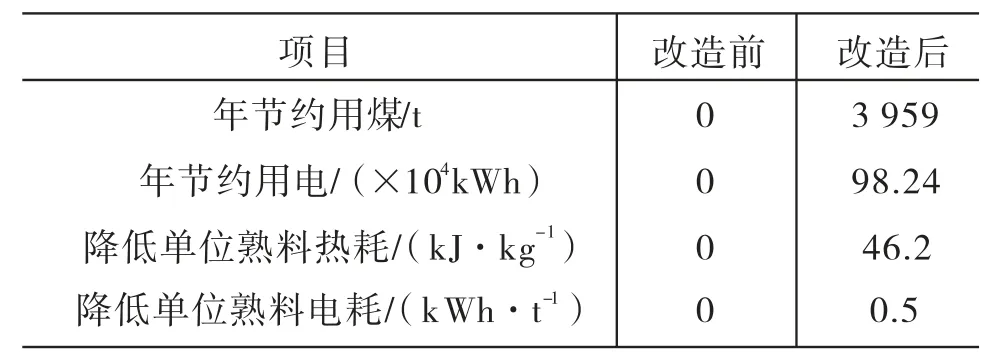

(3)单位熟料热耗合计降低26.28+19.92= 46.2 kJ/kg,改造后单位熟料实物煤耗降低2 kg,按窑系统年运转率90%、熟料日产量6 000 t、煤热值Qnet.ar=23 000 kJ/kg计算,窑系统每年少用煤3 959 t。

综上所述,燃烧器及煤粉输送系统改造后,对于5 000 t/d生产线能耗比较见表4(实际产量按6 000 t/d计算)。

表4 5 000 t/d生产线改造前后能耗比

5 结束语

本次改造证明,煤粉燃烧器及煤粉输送系统的设计要考虑煤粉的浓度,按3~6 kg/m3考虑;输送系统料气比3~5,输送距离较近取≥4.0,距离较远的取≥3;合理选择管道风速,优化管道配置,尽可能降低系统配风量,可以取得较好的节能效果。

2015-09-02)

TQ172.625.3

B

1008-0473(2015)06-0027-02

10.16008/j.cnki.1008-0473.2015.06.005