开路水泥联合粉磨系统管磨机段相关问题的分析与探讨

滕 槟邹伟斌刘 锋

1. 湖北荆工水泥股份有限公司, 湖北 荆门 448155;2. 中国建材工业经济研究会水泥专业委员会, 北京 100024 3. 浙江龙盛集团有限公司,浙江 绍兴 312369

开路水泥联合粉磨系统管磨机段相关问题的分析与探讨

滕 槟1邹伟斌2刘 锋3

1. 湖北荆工水泥股份有限公司, 湖北 荆门 448155;2. 中国建材工业经济研究会水泥专业委员会, 北京 100024 3. 浙江龙盛集团有限公司,浙江 绍兴 312369

辊压机+V选+管磨机开路联合粉磨系统应注意磨内结构,其中进料方式、隔仓板形式所造成的“无料”研磨盲区不可忽视,应采取相关技术措施消除之。通过调整级配、通风等技术措施,有效抑制物料流速,延长其停留、研磨时间。不要在管磨机内部选择、使用物料出口端为盲板结构形式的隔仓板。应充分发挥细磨仓活化环对小规格研磨体的激活作用,提高其对水泥的磨细能力。应在磨内应用防堵塞单层复合隔仓板、自清洁磨尾出料装置,始终保持管磨机良好的通风、过料能力。

入磨粒径 磨内结构 磨内风速 无料盲区

0 引言

由于水泥成品颗粒分布较宽、标准稠度需水量较小、配制的混凝土工作性能良好的缘故,现阶段辊压机+V选+管磨机开路联合粉磨系统,在国内水泥企业仍占有一定的比例。相对于料床粉磨设备而言,管磨机能够充分发挥研磨体的“集群研磨效应”,对水泥颗粒具有良好的磨细与整形功能。但在实际生产过程中,由于各生产线的工艺流程、设备配置、物料粉磨特性以及操作人员素质等方面不尽相同,导致粉磨系统的产、质量及综合技术经济指标参差不齐。本文仅对开路水泥联合粉磨系统中的管磨机段存在的部分技术问题进行分析与探讨,并提出相应的解决方法。

1 磨前状况与磨内基本结构

1.1 进料、出料装置

管磨机磨头进料主要有两种方式:一种是入磨物料主要靠空气斜槽或提升机导入溜管,经中空轴螺旋均匀推送入磨,采用中空轴螺旋进料方式时,入磨料流相对均匀稳定;二是较大规格磨机(如直径Φ3.2 m以上)则采用簸箕式进料,这种进料方式因簸箕有一斜角,冲料现象不可避免,则易产生无料粉磨盲区 。

磨尾出料装置既有同心圆及放射状排料孔篦板,也有近几年来被广泛运用的自清洁“料段分离”装置。[1]

1.2 磨机仓位设置及隔仓板形式

目前,国内开路联合粉磨系统管磨机多数为三仓磨,其基本结构为:一仓至二仓以采用双层带筛分的隔仓板为主,也有少量使用单层隔仓板;二仓至三仓采用普通双层隔仓板(也有使用筛分隔仓板的)或单层隔仓板的磨机也占有一定比例。

1.3 各仓研磨体形状

根据磨前分级工艺与设备不同(入磨物料粒径不同),一仓主要选用不同规格钢球,最大球径选用Φ30 mm~Φ70 mm不等;二仓研磨体既有使用钢球,也有选用钢段的。为了强化物料的磨细功能,三仓研磨体主要采用钢段,最小钢段直径为Φ8 (也不排除有的企业在细磨仓选用直径Φ10 mm~Φ20 mm小钢球的)。

1.4 细磨仓活化环

为了充分发挥小规格研磨体粉磨能力,能够最大程度上消除粉磨死区,开路磨机细磨仓大部分安装了活化环,其结构形式既有初始设计的低矮型,又有优化后高度较高并带一定倾斜角的径向波浪型。也有厂家为抑制物料流速,延长物料在磨内的有效粉磨时间,进一步提高物料的磨细程度,在距离磨尾出料篦板750 mm~1 250 mm(3~5块单孔衬板距离)长度范围内安装一环全盲或半盲板形式的挡料圈。

1.5 入磨物料粒径分布

通过辊压机挤压并经V选气流分级后的物料,入磨80μm筛余绝大多数在20%~30%、45μm筛余在40%~60% 、30μm筛余在45%~68%范围。不大于1% ,挤压、分级效果良好的联合粉磨系统入磨0.90 mm筛筛余甚至为0。

表1 部分厂家的入磨物料粒径分布测试结果%

2 磨内存在问题分析与探讨

2.1 一仓钢球级配

现以表1中经V选分级后的入磨物料最大粒径1.0 mm进行讨论:一仓钢球最大球径无论是按照拉珠莫夫配球公式D=28(式中:D—钢球直径,mm;d—物料粒径mm)或是近年有关专家经过生产实践修正后提出的D=30来计算都不应该超过Φ30 mm。辊压机挤压后的物料经过V选分级后的入磨粒径大于1.0 mm的几乎接近为0。但在实际生产过程中,有的厂家一仓最大球径在Φ50 mm且装载比例较少时,磨机产、质量状况良好,磨音也正常;而有的厂家一仓最大球径在Φ30 mm且装载量较多时,磨音反而大,且细度跑粗。

从粉磨理论来讲,我们希望每一个研磨体都能够发挥作用,但实际上是随机做功。再从数学原理分析可知,同一直径的钢球在一起堆积时的空隙率最大,即同一直径钢球不能够形成最紧密堆积状态。我们可以用“密堆积”原理解释上述现象产生的原因,即所配钢球的级数多,则堆积过程中所得到的球间空隙率相对要小;钢球级数少,球径相对均匀,则球间空隙率大。“密堆积”原理也被越来越多的厂家运用到了实际生产中。当研磨体之间空隙大时产生球与球之间撞击而咬不住料,即使采用较多直径Φ30 mm的钢球,尽管总研磨面积大,而级数少时因球间空隙率较大,而且单个球质量小(0.111 kg/个、吨球个数为9 009),磨音也较大。即使采用少量Φ50 mm的钢球(0.51 kg/个、笔者采用筛析法检测了国内部分厂家V选分级后的入磨物料粒径分布数据,见表1。

经V选分级后的入磨物料切割粒径为1.0 mm,虽然各单位被磨物料性质不尽相同,但通过旋风收尘器取样,绝大部分厂家入磨物料0.90 mm筛筛余吨球个数1 961),且级数多并达到相对紧密堆积状态时,球间空隙较小,钢球接触的全部是物料,磨音会变得很小。因此,钢球的级配不应仅仅局限于球径的大小,同时应结合所用钢球级数、堆积密度与磨音大小以及出磨物料磨细程度来综合衡量之。

2.2 物料流速与粉磨功效

虽然钢球与钢球之间为“点接触”,但磨内钢球可以采用多级数级配方式降低球间空隙。球间接触的密集程度也与仓内球料比有关,而球料比与物料在仓内的物料流速以及物料的水分、颗粒形态、密度、磨内风速、隔仓板形式、活化环、衬板工作表面形状、出料篦板、进料方式等因素相关联。由于受地域条件限制,在实际生产中,每条生产线所用各种物料只能就地取材,被磨物料理化性质变化相对较少,而相对改变较多的则是与之适应的钢球级配、隔仓板、活化环、出料篦板的形式、进料方式和磨内风速。其中,以磨内风速的调整最为频繁,也最容易控制与操作,但它也具有一定的局限性;当磨内净空风速>1.5 m/s时,整个粉磨系统状况就会发生质的变化,出磨水泥细度会有跑粗现象而造成强度下降。许多厂家还可能会忽视其中的一个问题:当通风量较大,磨内净空风速较高时,尤其是在双层隔仓板物料出口为盲板结构的中心导料处(因中部截面积突然缩小)风速会更高,会形成“喷流”导致各仓头部产生无料或少料粉磨区域(无料或少料研磨盲区,物料出口为盲板结构形式的隔仓板见图1)。所以,适宜的风速对稳定粉磨系统产、质量至关重要。一般来讲,针对开路磨而言,磨内净空风速以不超过1.2 m/s为宜(不排除磨内隔仓板及出磨篦板严重堵塞或物料水分较大而采取的拉风措施),适宜风速的判定原则为:磨头不冒(灰)、磨内不饱(磨)、磨尾不跑(粗)。

图1 双层隔仓板出口为盲板中心卸料导致的后仓少料研磨盲区

我们再从粉磨功效方面来分析物料在磨内流速对磨细程度的重要性。一颗粒径为1.0 mm的物料从磨头进入,假设磨内各种研磨条件均满足要求,恰好在出磨时被粉磨成32 μm甚至更小的成品颗粒,则达到理想状态。但实际生产过程中,磨内研磨体与物料呈动态变化,不可能完全实现。为此,我们需要从以下两种途径来提高管磨机粉磨功效。

方法1:采用多级配并按相同级配比例,合理提高磨机的装载量。

由于管磨机粉磨过程中不能够形成料床,研磨体在磨内做功状态具有随机性。磨内装球个数越多,物料在相同时间被冲击、研磨的次数就越多,物料磨细效果会更好。此时,很容易达到提高产量的效果,但磨机装载量受主电机配置功率局限,只能设定在一定的范围内。现以Φ4.2 m×13 m磨机(主电机功率3 550 kW)额定装载量为230 t基数为例(实际可装载240~250 t),在主电机功率可承受范围内,磨机每增加1 t研磨体,粉磨做功几率就会比之前提高1/230=0.435%,物料磨细程度也会明显提高。但过多的装载量会导致主机电耗增加,若不能置换出较高的系统产量,则得不偿失。所以,应把握相应的“度”,合理进行装载。

方法2:合理抑制物料在磨内的流速。

水泥联合粉磨系统优质高产低耗的要素之一即“磨内磨细是根本”,采取必要的技术手段,有效延长物料在磨内停留时间,物料被研磨的几率就会大幅度增加,相对会提高粉磨效率。以上述假设为例,如果物料在磨内停留时间延长1 min,粉磨功效就会大幅度提高,出磨水泥就会越细。那么,在确保增加水泥成品颗粒32 μm含量的前提下,理想的结果则是系统产量提高,粉磨电耗降低。

综上所述,两种方法各有其特点,在磨内研磨体装载量不变的前提下,方法2明显优于方法1(不排除能够适当增加装载量)。因此,在提高粉磨功效时,要把有效抑制物料在磨内流速、延长物料细磨时间作为优选的途径。这时可能产生一种悖论:磨内物料流速越慢,磨机产量不是越低吗?我们可以换一种方式来理解,以公称长度13 m三仓开路管磨机(有效长度12.25 m)为例,假设原台时产量100 t/h时的物料在磨内大约停留、研磨15 min出磨,通过改进磨内结构与控制磨尾拉风,延长物料在磨内的停留时间后,现台时产量106 t/h时的物料约在磨内停留、研磨15.5~16 min,水泥粒径会进一步缩小。在这种情况下,要求隔仓板与出磨篦板必须满足磨机过料与排料能力。

2.3 合理抑制物料在磨内流速的方法

在磨机研磨体级配不能频繁进行变动的前提下,我们可以通过以下方法来达到控制物料在磨内流速、提高磨细效果之目的。

2.3.1 磨头进料装置

当物料水分较小,经V选分选后的物料流动性相对较好,入磨时由于下料管较高,尤其是采用簸箕式进料方式时,因惯性作用导致前冲而形成“无料”粉磨盲区。笔者在多台水泥磨上通过急停磨的方式,实测到多数磨机一仓入磨物料的落点距离磨头衬板300 mm~1 200 mm,甚至>1 500 mm,等同于缩短了磨机有效长度与物料在磨内的停留、研磨时间,由于研磨体直接与筒体衬板接触(冲击与摩擦),这一长度范围内衬板磨损量比正常有料段大,衬板工作寿命缩短。此时,需要在导料装置上采取有效的阻流措施,消除“无料”粉磨盲区,延长物料在磨内停留、研磨时间。

2.3.2 隔仓板结构形式的选用

双层隔仓板与单层隔仓板相比较,除了能增加机械强度外,在工艺上的作用就是强制过料,它的特点是前后仓料面无论高低,只要物料进入双层隔仓板的中间空隙区,就会被扬料装置导入后仓。而单层隔仓板前后仓料面几乎相平,物料主要靠前仓研磨体和物料提供的向后推力进入后仓,它不但要克服篦缝的阻力,还要克服后仓料、球(或段)混合体的阻力。而双层隔仓板前仓物料进入后仓仅需克服前篦板的篦缝阻力。由此可见,将双层隔仓板更换为单层隔仓板也可以抑制物料在磨内的流速。

目前,双层隔仓板前篦板通孔率普遍在7%左右,有的厂家选择10%~12%甚至高达15%。笔者通过计算认为:5%左右的通孔率即可以满足开路磨的过料能力,降低通孔率是抑制流速的有效方法之一。此时,为防止因物料水分大堵塞篦缝,可以考虑采用防堵设计。

还有一种简单而实用的办法就是:提高隔仓板及出磨篦板通孔率,同时采用防堵塞设计,根据被粉磨物料特性以及成品水泥细度控制指标,采取部分封焊的措施,适应该磨机通风、过料能力。

隔仓板靠近筒体部分高度为250 mm~300 mm左右,可根据需要设计为盲板。旧隔仓板可以采取堵塞的方法,也能达到抑制物料流速的目的。

笔者通过大量水泥粉磨系统的验证得出结论:坚决不要在管磨机内部选择、使用物料出口端为盲板结构形式的隔仓板(见图1)。

2.3.3 细磨仓活化环

开路磨机细磨仓研磨体尺寸相对较小,为了充分激活其磨细能力,最大程度消除“滞留带”(研磨死区)导致的低效率,需要在该仓安装使用活化环。一般来讲,沿该仓长度方向间隔1.25 m~2.25 m(5~9块单孔衬板距离)安装一圈活化环。安装方式既有整圈装满的,也有均匀间隔错开安装的。活化环高度尺寸可取磨机有效内径的20%~30%,这种活化环的活化功效高,同时具有延缓物料在磨内停留时间的作用。也可以在磨尾最后一环安装盲板形式的,抑制流速的效果更好[2]。不同结构形式的活化环见图2。

图2 不同结构形式的活化环

2.3.4 磨尾出料篦板

老式开路磨使用的整面开孔的篦板很容易堵塞,笔者在多家水泥厂磨内见到出料篦板的篦缝几乎全部堵塞,但又同时存在另一种现象:这几家磨机的产、质量甚好。分析其原因,主要还是因篦缝的自然堵塞造成了物料在磨内的停留时间延长。在正常填充率时,管磨机外圆靠筒体部位篦板排料能力最快,现阶段许多厂家使用的自清洁料段分离出料装置,建议在保证通孔率至少达到5%的前提下,可以将靠近筒体的最外一圈(高度250 mm~300 mm)部分设计成盲板结构形式,以延长物料在磨内的停留与研磨时间。

2.3.5 磨内风速控制

降低磨内风速也是抑制物料流速的有效方法之一,我们主要讨论如何消除“喷流”、“风洞”,达到均匀通风抑制物料流速的问题。

笔者曾在某厂三仓水泥磨第二仓内关闭所有磨门,模仿实际生产过程中从磨头负压拉风,在一仓至二仓双层隔仓板中心圆处进行扬料试验:物料前端落点距离隔仓板达到1 500 mm,形成了典型的“喷流”、“风洞”(即造成“无料”粉磨盲区),同样缩短了过渡仓或细磨仓的有效长度。笔者曾对江苏某钢厂加工的不同双层隔仓板及中心圆采用磨机填充率为32%、磨内风速为0.5 m/s进行模拟计算与实测,中心圆处风速都在16 m/s~25 m/s,高于正常风速2倍左右(正常风速一般在8 m/s~14 m/s范围),被磨物料与风混在一起分不开,这是国内水泥磨机普遍存在的问题,这种现象尤其以背面为盲板形式的双层隔仓板极其严重。现以一台公称长度13 m的三仓开路磨机(有效长度12.25 m),若在两道隔仓板处都形成了1 000 mm甚至更长的“无料”粉磨盲区,距离磨头衬板500 mm处也形成了“无料”粉磨盲区(剩余研磨有效长度为12.25 m-2.50 m=9.75 m),导致物料在磨内停留、粉磨时间就大幅度缩短,磨内研磨体的无用功也就显著增加。上述状况可以通过以下几种方法进行消除或者显著改善,以达到延长物料在磨内停留时间的目的:

(1)中心圆板直径尽可能最大化(易做到,但对研磨体填充不利)。

(2)中心圆板通孔率尽可能最大化(易做到,也易调整)。

(3)将双层隔仓板后端盲板改为篦板,使通孔率略高于前端篦板,以此改善通风,降低中部风速(易做到,应在设计时注意)。

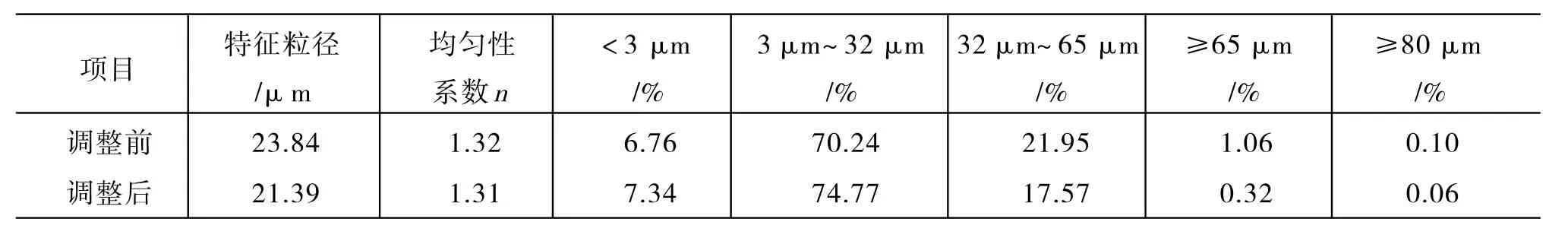

(4)在中心导料处增设阻流装置,以此改变风速与风向(易做到,可设计安装)。G公司Φ3.2 m× 13 m磨机,物料出口端为盲板的隔仓板按此法调整前后的P·O42.5成品水泥颗粒级配见表2。

表2 调整前后P·O42.5成品水泥颗粒级配分析

由表2分析可知,通过调整,降低了中部风速,磨内物料流速得到有效抑制,磨细程度显著提高,成品水泥颗粒粒径缩小。在均匀性系数n基本无变化的前提下,特征粒径由23.84 μm降至21.39 μm,缩小2.45 μm。其中32 μm以下颗粒含量由77%提高至82.11%,增加5.11%;32~65μm之间粒径分布由21.95%降至17.57%。这充分说明,调整后,成品水泥颗粒粒径显著降低,对强度发挥贡献大的颗粒明显增加,水泥强度大幅度提高。

2.3.6 入磨物料水分

少量浅表附着水对物料在磨内流速影响不大,这是在磨头加水不降流速的原因,而物料含有毛细管内的附着水时对抑制磨内流速的效果明显。

3 双层隔仓板与单层隔仓板

现阶段双层隔仓板后端主要采用盲板或通孔率极低的篦板,形成事实上的“集中通风”、“集中过料”,多数厂家在双层隔仓板中间还加装了一道筛分装置,在前文已经详细介绍了入磨物料粒径分布状态,物料在经过一仓钢球粉磨后到隔仓板位置时粒度会更小(后仓更显著),筛分装置形同虚设,根本发挥不了筛分作用,反而增加通风阻力。从上述情况来看,此时的筛分装置加重了双层隔仓板的“集中通风”的弊端,同时,增加了磨内通风阻力。前面,我们模拟计算并实测了中心圆处的风速,由于双层隔仓板的物料都是从中心导料锥处通过,一旦“喷流”、“风洞”产生,就会缩短磨内有效研磨长度与被磨物料停留、粉磨时间,大幅度降低粉磨功效。

防堵塞单层复合隔仓板因为篦缝均匀分布在整个截面上,与物料出口为盲板的双层隔仓板相比,较好地解决了“中风过盛”、“料风混合”及“后仓研磨盲区”的问题。另一个与双层隔仓板不同的特点是,防堵塞单层复合隔仓板具有所占空间小、可相应提高磨机有效容积的利用率、增加研磨体的装载量、可有效抑制物料在磨内流速等优点。笔者认为:在辊压机+V选+管磨机开路联合粉磨系统中应首选防堵塞形式的单层复合隔仓板,以达到截面均匀通风、延长物料粉磨时间、提高磨细程度之目的[3]。

4 结束语

(1)辊压机+V选+管磨机开路联合粉磨系统应注意磨内结构,其中进料方式、隔仓板形式所造成的“无料”研磨盲区不可忽视,应采取相关技术措施消除之。通过调整级配、通风等技术措施,有效抑制物料流速,延长其停留、研磨时间。

(2)坚决不要在管磨机内部选择、使用物料出口端为盲板结构形式的隔仓板。

(3)应充分发挥细磨仓活化环对小规格研磨体的激活作用,提高其对水泥的磨细能力。

(4)应在磨内采用防堵塞单层复合隔仓板、自清洁磨尾出料装置,始终保持管磨机良好的通风、过料能力。

[1] 邹伟斌. 水泥联合粉磨系统故障原因与解决措施[J]. 新世纪水泥导报, 2012(3):2-12.

[2] 邹伟斌. 水泥粉磨系统优化分析与探讨[J]. 四川水泥, 2011(4,5):15-22,26-36.

[3] 邹伟斌. 我国水泥粉磨技术现状调查分析[J]. 新世纪水泥导报, 2014(4):2-12.

2015-06-20)

TQ172.632

B

1008-0473(2015)05-0014-05

10.16008/j.cnki.1008-0473.2015.05.004