NC42340篦冷机的改善性维修方法与效果

魏振生潘小平冀 猛李青蓼单秀勇侯金池

1.北京酷勒斯技术发展有限公司,北京 102300;2.溧水天山水泥有限公司,江苏 南京 211217

NC42340篦冷机的改善性维修方法与效果

魏振生1潘小平2冀 猛1李青蓼2单秀勇1侯金池2

1.北京酷勒斯技术发展有限公司,北京 102300;2.溧水天山水泥有限公司,江苏 南京 211217

NC42340型第三代篦式冷却机因熟料冷却不好及维修方法落后,篦冷机一室活动篦板及固定篦板频繁脱落,以致于篦板与横梁无法用螺栓固定,被迫将篦板焊到横梁上,几乎每个月都要停窑抢修;篦冷机两侧护板及耐磨墩磨损严重,导致漏料及冷却风短路,因红河导致细料侧篦板使用寿命明显低于粗料侧;篦下灰斗料位计失效,电动弧形阀漏风;风室之间密封形同虚设,串风严重等。改善性维修方法实施后,二、三次风温度提高明显;出篦冷机熟料温度由230 ℃降至130 ℃;降低了吨熟料煤耗,提高了吨熟料发电量;提高了系统运转率,降低了维修费用……实践证明:第三代篦冷机嫁接全球篦冷机领域出现的最佳实用技术,对其进行“再制造”,是水泥工厂“降本增效”的有效途径。

篦冷机 改善性维修 篦板 密封 风温 运转率

0 引言

溧水天山5 000 t/d熟料线于2009年10月28日投产,配置NC42340型第三代篦式冷却机,篦床有效冷却面积133.2 m2。投产后熟料产量在5 800 t/d时,单位有效面积冷却负荷43.54 t/(d.m2),熟料冷却效果较好。随着工厂管理水平的不断提高,2013年该生产线的熟料产量已经达到6 300 t/d,个别天数能达到6 500 t/d,单位有效面积冷却负荷达到47.3~48.8 t/d.m2,熟料出篦冷机温度高达230 ℃,多数篦下风机的工作电流明显偏低,篦冷机的冷却能力已经明显不足。另外,由于熟料冷却不好及维修方法落后,篦冷机一室活动篦板及固定篦板频繁脱落,以致于篦板与横梁无法用螺栓固定,被迫将篦板焊到横梁上,几乎每个月都要停窑处理篦板脱落事故;篦冷机两侧护板及耐磨墩磨损严重,导致漏料及冷却风短路,因红河导致细料侧篦板使用寿命明显低于粗料侧;篦下灰斗料位计失效,电动弧形阀漏风;风室之间密封形同虚设,串风严重等。为此业主决定对该篦冷机存在的问题进行彻底处理,以适应正常、稳定生产的需要。本文就对该机的改善性维修方法与效果进行介绍,仅供参考。

1 解决方案

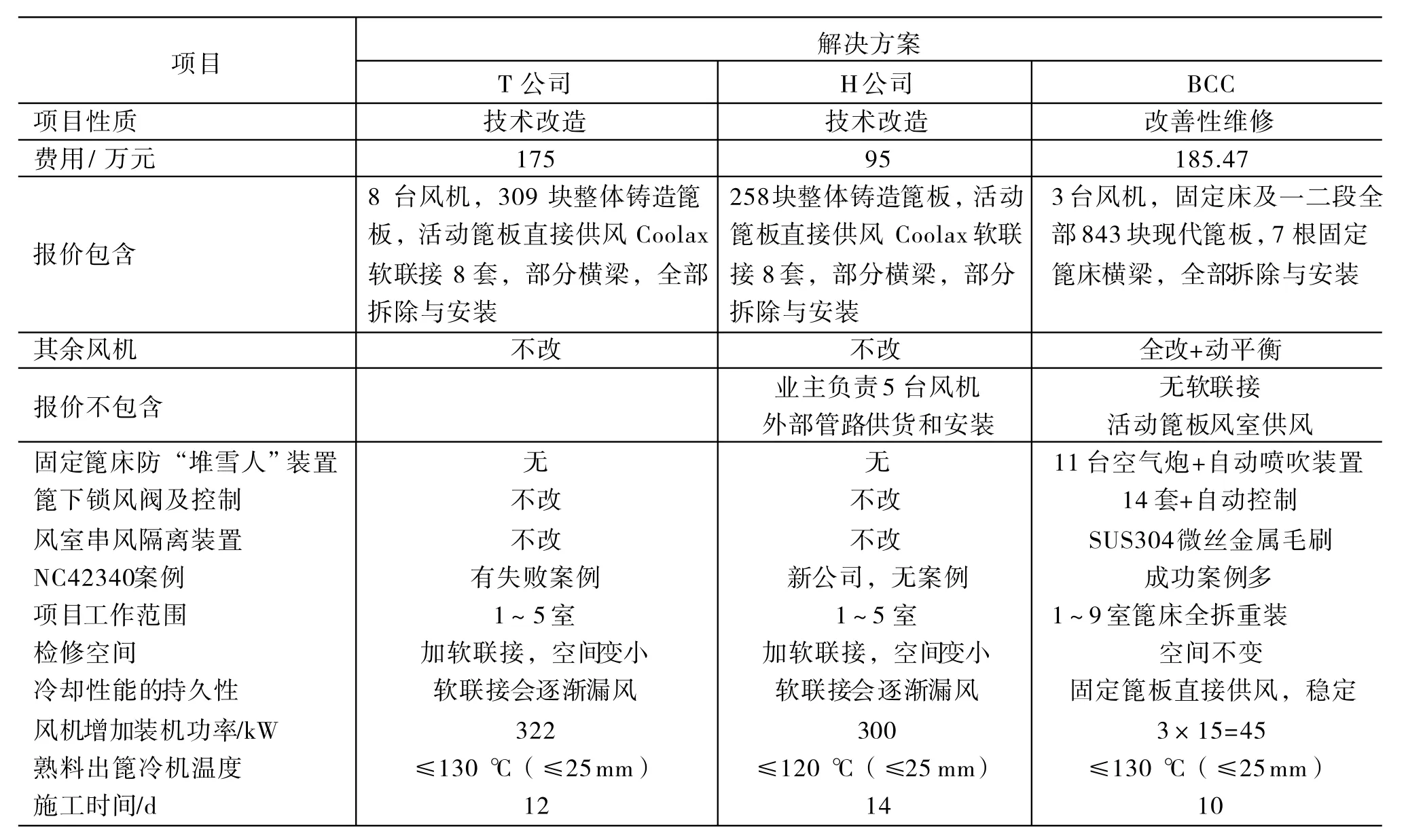

为了一次性、彻底地解决这台篦冷机存在的上述诸多问题,业主邀请了国内三家篦冷机专业公司来厂实地考察、提供解决方案,现将其提供的详细解决方案列于表1。

按照表1内容,业主对三家篦冷机专业改造(改善性维修)公司进行项目业绩考察后选定第三方案,由北京酷勒斯技术发展有限公司作为该项目合同实施供应商。

2 施工时间及内容

该NC42340篦冷机的改善性维修工作于2015年3月1日开工,由两名工程师24 h带领40人组成的专业施工队伍,历时9 d(216 h),于3月9日施工完毕。

期间完成的改善性维修作业内容如下:

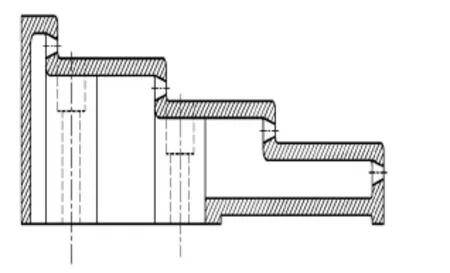

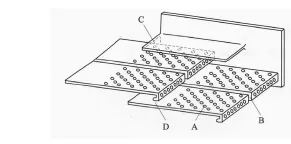

(1)拆除1~8排篦板横梁及篦板,更换成北京酷勒斯技术发展有限公司的特大固定篦床。①该固定篦床的有效面积为7.3 m2,配有3台90 kW后向高效风机。3台风机对固定篦床实施左、中、右纵向3区供风,目的是为了针对落料端复杂不均的料堆进行不同程度的通风冷却,同时也能对熟料进行有效的初始冷却和得到最佳的热回收效率。其3台风机的运行电流之和超过480 A,就是说在原有8排篦板区域,每排篦板平均消耗60 A电流,使熟料淬冷得到“量化”。②该固定床上的篦板为台阶式的,每块篦板有4个台阶,篦缝水平出风,见图1。篦孔数量自上而下每个台阶呈2-4-4-3分布。多块篦板组合后,篦孔呈高低结合、疏密结合,且呈非均布状态。③用浇注料将该篦床表面遮盖成“马蹄形”,它降低熟料离析作用的效果明显,使粗细熟料颗粒在此得到均化,即马蹄形起着“优化熟料流动CFO(Clinker Flow Optimizer)”的作用。进料口收窄,可将冷却气体集中吹向窑口下部的落料堆,实现淬冷。④该固定床上还布置有“熟料自动喷吹装置[1]”,这套装置与11台经过多次实践检验的、精确优化了各自位置的空气炮组合,无论雪人的根部源自浇注料,还是出自固定篦板,都会被自动清理掉。⑤该篦冷机入口固定篦床加长到2 785 mm后,运行至今,从未发生过“堆雪人”现象。

表1 3家公司提供的详细解决方案一览表

图1 台阶式固定床篦板

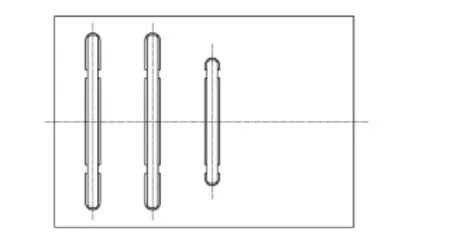

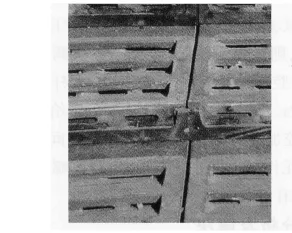

(2)风室串风的处理。我们用直径0.05 mm的SUS304不锈钢微丝自制成类似于刷油漆的“板刷”,将其外部四周固定在隔仓板上,内部四周与活动框架之抱箍产生弹性滑动摩擦,见图2,其漏风率≤1%。

图2 风室之间的密封

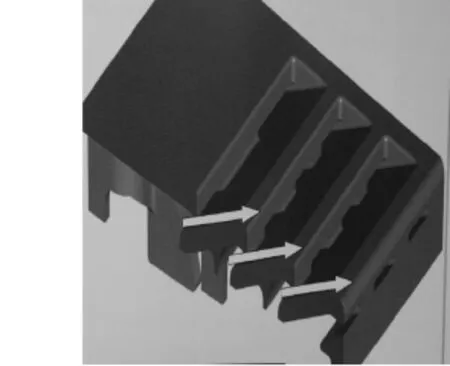

(3)灰斗漏风的解决。我们用气动双闸板阀取代现有电动弧形阀,对14套气动双闸板阀进行4-5-5分组,组内灰斗与灰斗之间设有间隔时间t,组与组之间设有间隔时间T,上下闸阀放料时间间隔t1,用PLC进行自动控制,同时设有触摸屏电脑,可以根据各灰斗漏料多少对t、T、t1重新设定。改善后的气动双闸板阀见图3。该阀中间节内能够储存450 kg熟料细粉,上下闸板放料时间间隔t1高达7 s,真正地实现了“料封”目的。

图3 灰斗双层气动闸阀

(4)篦床的适当窄化。为了使熟料在篦床宽度上得到均匀分布,将篦床宽度(4.2 m)适当窄化,实践证明这是一种非常行之有效的方法。我们对一、二、三段篦床两侧全部活动篦板进行了固定化,采用CFG(Controlled Flow Grate)控制流篦板[2]结构,见图4。该篦板具有自动清扫篦缝的防堵功能,将CFG篦板焊接在同列固定篦板的前后两端,对同行活动篦板侧部实施局部遮盖。

图4 CFG篦板

(5)其他风机的性能优化。该篦冷机共有18台风机,除固定篦床3台新风机外,我们对其它15台风机以其实际出力大小作为计算基准,遵循风机相似理论和经验公式[2],对其性能(变更性能曲线,提升压头与工作流量)进行最大化现场调节。用数控激光切割机下料,严格控制各叶片的焊条消耗长度,对风机叶轮使用BVM-100双通道振动数据采集器/现场动平衡仪进行现场动平衡,将振动速度控制在4.5 mm/s以下。应用这种方法改善后,这15台风机运行电流增加近300 A,风机出力得到提升,对保证最终熟料冷却效果起到了关键作用。

(6)篦床跑偏的改善。原设计一、二、三段每段前后纵向各配置一个挡轮,俗称“单挡轮”结构,见图5。挡轮与两侧挡板之间,必须各留有0.5 mm间隙。由于存在横向间隙,篦床仍然可以小幅度横向摆动。我们对此挡轮结构进行了受力分析,提出并实施了“零跑偏”的“双挡轮”结构,见图6。增加6套挡轮,每个挡轮与侧板之间不预留间隙,限制篦床的横向偏摆量为0,既减少了因篦床横向偏摆带来的活动篦板与护板摩擦,又为液压缸直线运动提供了前提条件,还对主轴两端密封滑板装置寿命的提高起到了促进作用。

图5 单挡轮

图6 双挡轮

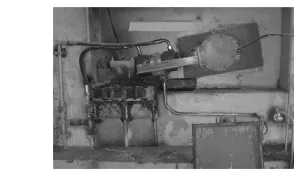

(7)液压缸座加固。对第二、三段篦床驱动之液压缸底座频繁开焊,开焊后出现两侧液压缸行程不等,篦床再度跑偏这一重复性故障,我们拆卸了相关部位的液压管路,将液压缸底座和下壳体回型钢立柱进行了“箱型一体化”加固,再重新安装液压管路,取得了良好效果,见图7。

图7 液压缸底座加固

(8)篦板的四个间隙调整。第三代篦冷机一个致命弱点就是随着运行时间的延长,支撑活动篦床的托轮、轮轨会发生磨损。它们磨损后,活动篦床标高就会降低,导致活动篦板与上部固定篦板之间的间隙D上变大(见图8),活动篦板与下部固定篦板之间的间隙D下变小,再加上篦床纵向往复推进、缩回和横向摆动,熟料的频繁热冲击与磨蚀,间隙C逐渐变大,形成短路风。我们要对篦板的四个间隙变化重视起来,适时调整,恢复其初始间隙。多数独资、合资企业都能够抓住一切机会,定期地调整、恢复篦板的初始间隙,都有一套成功的经验与技术规范。

图8 篦板的四个间隙

我们对这台NC42340篦冷机篦板四个间隙进行了精确调整。①通过篦板结构设计、选择精密铸造方法制造篦板,确保间隙A在寿命周期内不变,流过这个间隙的风我们称之为“有效风”,期望该风速达到设计风速;②同排篦板间隙B,使用断面组合铣床,一次加工出篦板的两个侧面,控制其宽度公差在(299±0.5)mm范围内;③间隙C是第三代篦冷机的控制重点与难点所在,这个部位的活动篦板与护板长期运动于熟料颗粒和高速气流混合物中,不仅长期承受磨料磨损,而且经常受到红热熟料冲击,通过窄化篦床,提高熟料在篦床宽度方向的均匀性,消除红河,减少热冲击,设计出局部可以更换的组合护板并利用停机机会更换易损件,篦床由“单挡轮”改为“双挡轮”等措施,能够有效、适时地控制、恢复其初始间隙;④对于间隙D,通过精确调整横梁位置与角度,间距与标高,篦床两侧各装一列新篦板等科学安装调整方法,能够确定初始间隙,最后往篦板推料面(鼻子)上焊接“间隙调整条”,实现精确间隙,见图9。焊接间隙调整条时,确保活动篦板上部间隙D上越小越好,活动篦板下部间隙D下=3 mm。

另外我们注意到,与国外FLSmidth Coolax1062等原装第三代篦冷机活动篦床支撑托轮、轮轨相比,一些国产篦冷机托轮、轮轨有以下缺陷:宽度窄比压高;数量少且在活动框架下部分布不均;拆卸更换困难,没有调整其接触面积的机构;材料耐磨性较差,材料表面基本没有作硬化处理;加工精度低等。这些设计、制造带来的缺陷,都可以通过改善性维修手段,优化篦床支撑结构与支撑精度,保持篦床在初始位置持久运行,减缓篦床下降速度,确保篦板四个间隙持久恒定,从而确保篦冷机的性能(热量回收与冷却)稳定。

图9 在鼻子部位焊间隙调整条

图10 一、二段篦板的结构形式

(9)对一、二段全部篦板(843块)结构升级。借助本次改善性维修机会,我们对一、二段使用寿命已经到期的全部NBR系列篦板(843块)进行了结构升级,消除了其篦缝易于卡料等缺陷。借鉴了比利时M公司篦板结构[3][4](见图10),保持NBR系列篦板安装尺寸,利用AutoCAD软件进行结构设计。这种结构篦板具有以下优点:①每块篦板表面均带有3个盛有熟料颗粒的V形口袋和4排出风孔,4排出风孔呈2-4-4-3或4-2-2-3排列;②篦孔出风方向一致且向着前上方,气流保持互相平行,平行气流互相加强;③V形口袋位于篦板的前部,给予篦板一个自我保护,防止来自于熟料颗粒摩擦引起的篦板金属表面的磨损;④与NBR系列篦孔相比,这种篦孔不堵塞,即通过这种缝式的冷却空气量恒定,能够对篦板本体更好地冷却,防止迅速氧化;⑤篦缝位于V形口袋的立墙上,篦缝远离移动着的熟料颗粒,能够确保篦板开孔面积稳定,保证通过篦板的“压力降”恒定,直到篦板报废为止;⑥将熟料漏料带来的风险降到最低。

3 运转情况

该篦冷机自3月12日投料后,运转至今,没有因篦冷机影响窑运行的情况发生,得到了业主的充分肯定。利用6月28日计划停机时间,我们对篦冷机内部进行了全面检查,具体情况见图11、图12。

图11 运行三个半月之后的特大固定床

此次停机,经过双方联合、全面检测,得出一致结论:“鉴于全部篦板基本没有磨损这一实际情况,预计该套篦板的使用寿命会超过三年,比改善前使用寿命提高近一倍”。

图12 运行三个半月之后的一段

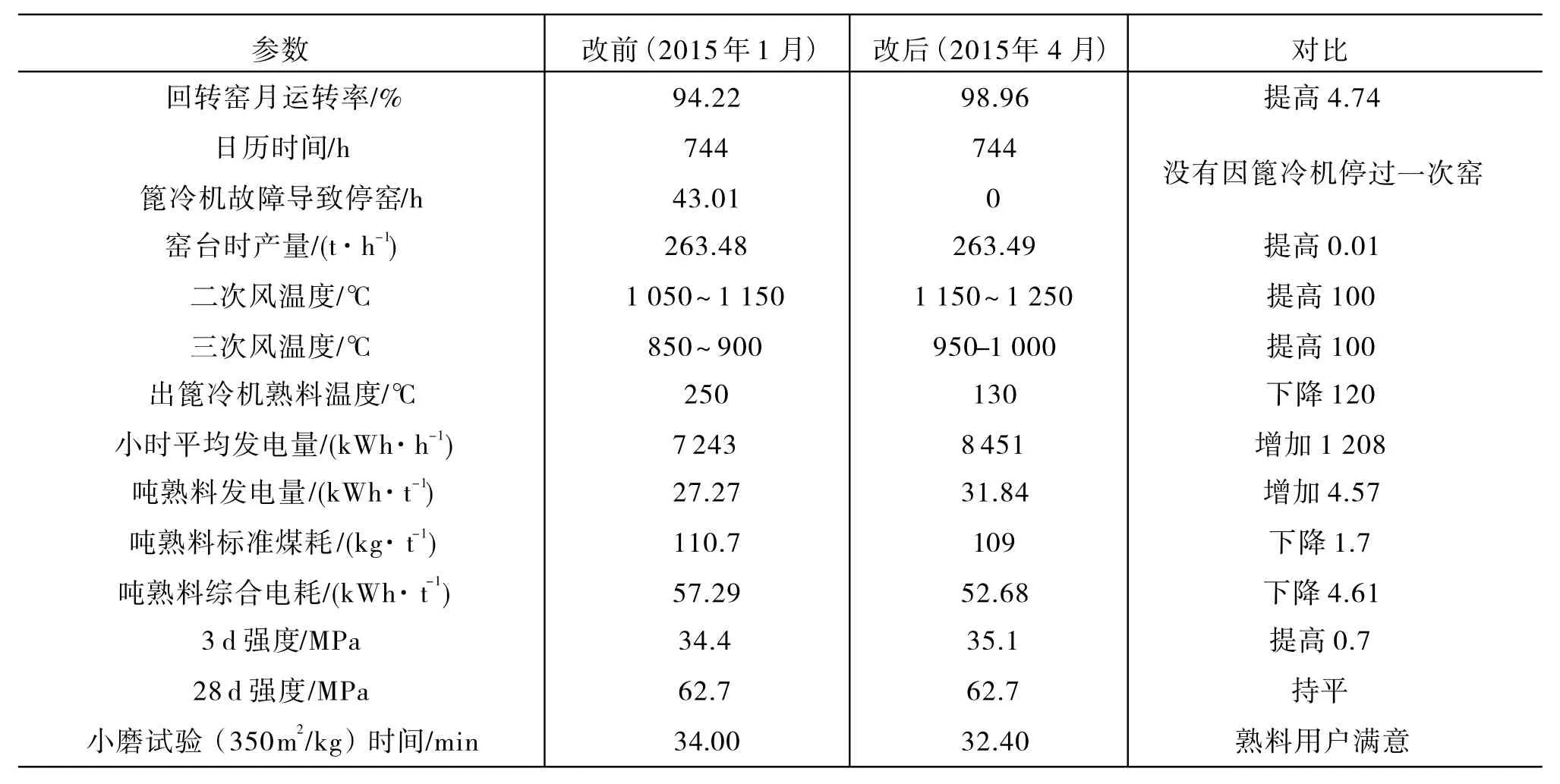

溧水天山水泥有限公司NC42340篦冷机,经过专业化、社会化改善性维修,其主要技术经济指标变化情况见表2。

表2 NC42340主要技术经济指标(月)对比一览表

4 结束语

中国水泥工业在产能严重过剩的新常态下,充分利用大修、市场协同等在计划停机时间对篦冷机——“窑系统的发动机”进行改善性维修的方法,应当引起水泥工厂的足够重视!这台NC42340篦冷机技术改造实践证明,对篦冷机进行专业化、社会化的改善性维修,能够实现:

(1) 显著提高二、三次风温度,促进窑炉煅烧,消除篦冷机因素引起的窑系统的提产瓶颈;

(2) 显著降低出篦冷机熟料温度,减少熟料带走热量;

(3) 降低吨熟料煤耗,提高吨熟料发电量;

(4) 消除篦冷机因素引起的窑系统的运转瓶颈,提高系统运转率,降低维修费用;

(5) 为下道工序——水泥粉磨系统提供良好的安全运行条件;

(6) 淬冷良好的熟料,可降低小磨粉磨时间或提高熟料强度[5];

(7) 针对我国水泥工业第三代篦冷机仍然占有绝对主导地位的现状,适时嫁接全球篦冷机领域出现的最佳实用技术(BAT Best Available Technology),对其进行“再制造”,是水泥工厂“降本增效”的有效途径。

[1] 魏振生,郭思斌,周小强,等.两台TC12102篦冷机存在的问题及系统改造[J].水泥.2015(1):25-27.

[2] 张良瑜,谭雪梅,王亚荣. 泵与风机[M].北京:中国电力出版社, 2014年8月第3版.

[3] 佚名.Double of lifetime with Xcc [J].International Cement Review, 2009(10):101-104.

[4] Kevin Hughes. State-of-the-art Cooling Technology [J].World Cement,2014(8):81-82.

[5] 魏振生, 张伟, 冀猛, 等.YKB3/SHL14A篦冷机问题分析与改善性维修[J]水泥.2015(7):40-42.

2015-07-10)

TQ172.622.4

B

1008-0473(2015)05-0006-06

10.16008/j.cnki.1008-0473.2015.05.002