27 t轴重混编货车作用下既有线钢筋混凝土梁受力特性试验研究

苏永华,胡所亭,谷 牧,刘吉元,刘文荐,朱希同

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

27 t轴重混编货车作用下既有线钢筋混凝土梁受力特性试验研究

苏永华,胡所亭,谷 牧,刘吉元,刘文荐,朱希同

(中国铁道科学研究院 铁道建筑研究所,北京 100081)

我国研究发展27 t轴重通用货车意义重大,不但可满足铁路货运发展的迫切需要,还能使我国铁路货运全面达到国际重载要求。通过在京广线试验区段内选择跨度3.4,6.7,13.06 m钢筋混凝土梁进行实车试验,获得了27 t轴重货车不同装载等级、不同速度级工况下梁体的钢筋应力、混凝土应力、挠度和挠度动力系数,以及应力和挠度与货车邻轴距的关系等实测数据。初步掌握了27 t轴重货车对小跨度钢筋混凝土梁的作用特征,为27 t轴重货车在既有线的试运行提供了技术支撑。针对试验过程中发现的问题和既有线桥涵实际情况,提出了既有线开行27 t轴重货车时需开展的工作建议。

既有线 27 t轴重 通用货车 钢筋混凝土梁

1 试验背景

重载铁路运输是国际公认的铁路货运主要发展方向之一。提高货车轴重、增加载重能显著提高运输能力、降低运输成本、提高经济效益,是提高运输效率的重要措施。目前以美国、加拿大、澳大利亚、南非为代表的重载运输发达国家的货车轴重基本上在30 t以上,最大达到40 t[1]。

按照国际重载运输标准的要求,我国在牵引重量、运行里程和年运量方面均属世界前列,但在货车轴重方面还未达到国际重载标准要求(27 t),并与国际重载运输发达国家存在较大差距[2]。通过研究将我国既有线通用货车轴重提高到27 t,不但可满足铁路货运发展的迫切需要,还能使我国铁路货运全面达到国际重载要求[3]。从国外重载运输成熟经验来看,主要是通过改造既有线和改变运营、养护维修模式来实现铁路重载运输。因此,提高我国既有线通用货车的轴重非常迫切[4]。

2 列车编组

开展既有线27 t轴重货车(混编)适应性试验研究的主要目的是:掌握27 t轴重通用货车对既有线基础设施的影响,分析既有线基础设施对27 t轴重货车静动力作用的适应性,为27 t轴重货车设计改进和完善提供科学依据,为既有铁路工务设备开展重载改造提供技术支持。综合考虑线路条件、组织难度、行车密度等因素,选择广铁(集团)公司管内京广线古培塘—新开铺上行方向(K1501+312—K1575+845)为试验区段,现场试验于2013年7月至10完成[5]。

试验列车采用混编编组,共52辆(机车除外),牵引质量最大约5 000 t,长度约753 m,换长总计68.6,具体为HXD1C机车+12辆C64K货车(21 t轴重)+试验车+26辆试验货车(27 t轴重敞、平、棚、罐、漏斗等车型)+试验车+12辆C70E货车(23 t轴重),试验列车情况见图1,编组情况详见表1[5]。

图1 既有线27 t轴重货车(混编)试验列车

为研究轴重变化对线路基础设施的影响并考虑试验安全性,27 t轴重试验货车采用分级装载模式,分为23,25,27 t轴重3种工况,本文主要分析货车装载至27 t轴重时的试验结果。试验列车运行工况分为5 km/h准静态加载和60,70,80,90,100 km/h速度级试验。

表1 试验列车(混编)编组

3 试验目的和内容

我国既有线桥涵建设年代差别较大,结构类型多样,运营状态不一。截至2012年底,84条铁路干线共有桥梁172 479孔。其中钢筋混凝土梁桥和框构占全部桥梁孔数的33.2%,是桥梁结构中除预应力混凝土梁桥之外的第二大组成部分,且在京沪、京广、京哈、京包等老旧线路中所占比例更大[6]。因此,通过测试试验区段内典型跨度钢筋混凝土梁在27 t轴重货车不同装载工况、不同运行速度条件下的静动力响应,掌握27 t轴重货车作用下钢筋混凝土梁的受力特性,对于评估梁体的适应性具有重要意义。

对于铁路钢筋混凝土梁,控制其受力安全性的主要指标为竖向荷载作用下梁体的钢筋、混凝土应力和竖向挠度,分别反映了结构的强度和刚度问题。因此,本文主要从27 t轴重货车作用下典型跨度钢筋混凝土梁的钢筋应力和竖向挠度方面分析结构的受力特性,包括试验列车准静态和不同速度级通过时梁体的应力、挠度情况。

列车对桥梁的竖向作用包括静力和动力两部分,列车准静态通过即对桥梁的静力作用,梁体响应反映了结构的实际受力状态。列车不同速度级通过时已包含动力作用部分,梁体响应反映了列车对桥梁竖向动力作用的大小,主要体现为动力系数。根据既有研究结果,货车邻轴距变化对小跨度桥梁的竖向作用影响较大。本文根据实测钢筋应力、竖向挠度结果分析了货车邻轴距变化对不同跨度钢筋混凝土梁的影响。

4 桥梁概况

本次试验共测试3座钢筋混凝土梁桥,跨度分别为3.4,6.7和13.06 m,桥梁具体情况如下:

1)对宫桥中心里程K1512+891,建成于1959年,上行线为1孔跨度3.4 m钢筋混凝土梁,图号专桥1009,未设支座。桥梁位于曲线段,曲线半径1 704 m,纵坡-1.1‰,无缝线路,Ⅱ型混凝土枕,60 kg/m钢轨,无护轨,道砟厚度20 cm,线路向右侧(曲线内侧)偏心35 cm。桥梁概貌见图2。

图2 对宫桥概貌

2)小杨桥中心里程K1533+945,初建于1915年,1966年改造后形成现状。上行线为1孔跨度6.7 m钢筋混凝土梁,图号专桥1010,原梁采用平板钢支座,1989年更换为板式橡胶支座。桥梁位于直线段,平坡,无缝线路,Ⅱ型混凝土枕,60 kg/m钢轨,无护轨,道砟厚度38 cm,线路向右偏心3 cm。桥梁概貌见图3。

图3 小杨桥概貌

3)双江口桥中心里程K1538+848,初建于1915年,1980年大修改造后形成现状。上行线为3孔跨度13.06 m钢筋混凝土梁,图号叁标桥1024(参),采用弧形钢支座。桥梁位于直线段,平坡,无缝线路,Ⅱ型混凝土桥枕,60 kg/m钢轨,无护轨,道砟厚度35 cm,线路向右偏心5 cm。桥梁概貌见图4。

图4 双江口桥概貌

5 梁体钢筋应力及动力系数

5.1 列车准静态钢筋应力

1)货车轴重对梁体钢筋应力的影响

27 t轴重货车不同装载等级5 km/h准静态通过时,跨度3.4,6.7,13.06 m钢筋混凝土梁跨中钢筋应变统计情况见表2至表4。随着装载轴重增大,实测钢筋应变逐渐增大,实测增加值与理论增加值基本吻合。

表2 不同装载等级跨度3.4 m钢筋混凝土梁钢筋应变

表3 不同装载等级跨度6.7 m钢筋混凝土梁钢筋应变

表4 不同装载等级跨度13.06 m钢筋混凝土梁钢筋应变

2)钢筋应力校验系数

27 t轴重货车5 km/h准静态通过时,跨度3.4 m钢筋混凝土梁跨中钢筋平均应变76.0×10-6,应力16.0 MPa,理论值52.6 MPa,校验系数0.30。跨度6.7 m钢筋混凝土梁跨中钢筋最大应变69.6×10-6,应力14.6 MPa,理论值64.1 MPa,校验系数0.23;实测钢筋应力校验系数小于《桥检规》通常值范围(0.55~0.65)[7],与轨道结构减载作用及“梁体开裂不充分”等因素有关。

27 t轴重货车5 km/h准静态通过时,跨度13.06 m钢筋混凝土梁跨中钢筋应变最大值156.5× 10-6,应力31.3 MPa,理论值67.5 MPa,校验系数0.46,稍小于《桥检规》通常值范围(0.55~0.65)[7]。

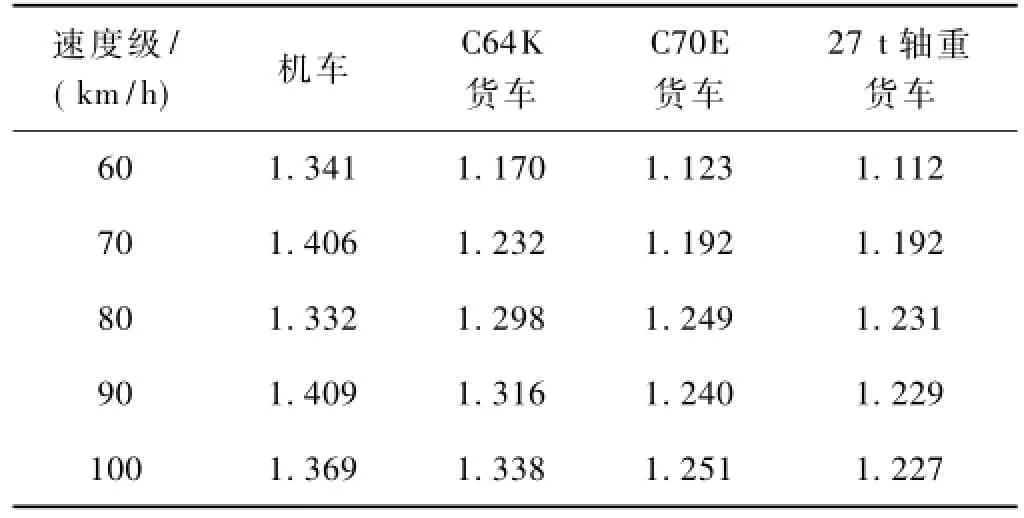

5.2 列车不同速度级钢筋应力的动力系数

试验货车装载至27 t轴重,列车以不同速度级通过跨度3.4,6.7,13.06 m钢筋混凝土梁桥时钢筋应变的动力系数统计情况见表5至表7。

表5 跨度3.4 m钢筋混凝土梁钢筋应变动力系数均值

表6 跨度6.7 m钢筋混凝土梁钢筋应变动力系数最大值

表7 跨度13.06 m钢筋混凝土梁钢筋应变动力系数最大值

1)跨度3.4 m钢筋混凝土梁

试验货车装载至23,25,27 t轴重,各型货车动力系数单车最大值分别为1.368,1.533,1.338,26辆货车平均值分别为1.306,1.482,1.263。跨度3.4 m钢筋混凝土梁按现行设计规范和原梁设计规范计算动力系数分别为1.359,1.427。试验货车装载至25 t轴重,实测动力系数超过规范值;装载至23,27 t轴重,实测动力系数基本小于规范值。

机车、C64K货车、C70E货车动力系数最大值分别为1.805,1.644,1.572,平均值分别为1.462,1.385,1.327,机车和货车动力系数最大值均已超过规范值。

与既有类似桥梁测试结果相比,本桥梁体动力系数偏大,主要是由桥上无缝线路钢轨焊接接头局部冲击引起的,对于小跨度桥涵动力系数的影响尤为显著。

2)跨度6.7 m钢筋混凝土梁

试验货车装载至23,25,27 t轴重,各型货车动力系数最大值分别为1.130,1.122,1.172,均小于规范值(现行规范和原规范分别为1.327,1.375)。机车、C64K货车、C70E货车动力系数最大值分别为1.182,1.267,1.152,均小于规范值。

3)跨度13.06 m钢筋混凝土梁

试验货车装载至23,25,27 t轴重,各型货车动力系数最大值分别为1.162,1.124,1.126,均小于规范值(1.279)。机车、C64K货车、C70E货车动力系数最大值分别为1.064,1.250,1.130,1.162,均小于规范值。

6 梁体挠度及动力系数

6.1 列车准静态梁体挠度

1)货车轴重对梁体挠度的影响

27 t轴重货车不同装载等级5 km/h准静态通过时,跨度3.4,13.06 m钢筋混凝土梁跨中挠度统计情况见表8、表9。随着装载轴重增大,实测梁体挠度逐渐增大,实测增加值与理论增加值基本吻合。

表8 27 t轴重货车不同装载等级跨度3.4 m钢筋混凝土梁挠度

2)梁体挠度校验系数

27 t轴重货车5 km/h准静态通过时,跨度3.4 m钢筋混凝土梁跨中平均挠度0.355 mm,理论值1.360 mm,校验系数0.26,小于《桥检规》通常值范围(0.55~0.65),与钢筋应力校验系数接近;跨度13.06 m钢筋混凝土梁跨中挠度最大值4.28 mm,理论值10.07 mm,校验系数0.43,小于《桥检规》通常值范围(0.55~0.65),与钢筋应力校验系数接近。

6.2 列车不同速度级梁体挠度动力系数

试验货车装载至27 t轴重,列车以不同速度级通过跨度3.4,13.06 m钢筋混凝土梁桥时钢筋应变动力系数统计情况见表10、表11。

表9 27 t轴重货车不同装载等级跨度13.06 m钢筋混凝土梁挠度

表10 跨度3.4 m钢筋混凝土梁挠度动力系数均值

表11 跨度13.06m钢筋混凝土梁挠度动力系数最大值

1)跨度3.4 m钢筋混凝土梁

试验货车装载至23,25,27 t轴重,各型货车动力系数单车最大值分别为1.208,1.310,1.299,26辆各型货车平均值分别为1.163,1.272,1.265,均小于规范值。装载至23,25 t轴重,梁体挠度动力系数小于钢筋应变动力系数;装载至27 t轴重,梁体挠度动力系数与钢筋应变动力系数基本一致。

机车、C64K货车、C70E货车动力系数最大值分别为1.264,1.339,1.290,平均值分别为1.155,1.196,1.160,均小于规范值。

2)跨度13.06 m钢筋混凝土梁

试验货车装载至23,25,27 t轴重,各型货车动力系数最大值分别为1.182,1.169,1.187;机车、C64K货车、C70E货车动力系数最大值分别为1.169,1.254,1.169;实测挠度动力系数均小于规范值。

7 货车邻轴距变化对梁体影响

根据计算分析结果,货车轴重相同条件下,邻轴距不同时对梁体产生的作用特征(弯矩、挠度)也不一样。

7.1 货车邻轴距变化对钢筋应力的影响

1)跨度6.7 m钢筋混凝土梁

试验货车5 km/h准静态通过时,不同邻轴距试验货车作用下梁体跨中钢筋应变分布情况见图5。跨度6.7 m钢筋混凝土梁跨中实测钢筋应变、计算弯矩与27 t轴重货车邻轴距的关系见图6、图7。实测结果表明,梁体跨中钢筋应变随邻轴距减小而线性增大,变化规律与弯矩基本一致。

图5 27 t轴重货车不同邻轴距作用下梁体跨中钢筋应变分布

图6 梁体跨中实测钢筋应变与27 t轴重货车邻轴距关系

2)跨度13.06 m钢筋混凝土梁

试验货车5 km/h准静态通过时,不同邻轴距试验货车作用下梁体跨中钢筋应变分布情况见图8。跨度13.06 m钢筋混凝土梁跨中实测钢筋应变、计算弯矩与27 t轴重货车邻轴距的关系见图9、图10。实测结果表明,梁体跨中钢筋应变随邻轴距减小而线性增大,变化规律与弯矩基本一致。

7.2 货车邻轴距变化对梁体挠度的影响

试验货车5 km/h准静态通过时,不同邻轴距试验货车作用下梁体跨中挠度分布情况见图11。跨度13.06 m钢筋混凝土梁跨中实测挠度、计算挠度与27 t轴重货车邻轴距的关系见图12、图13。实测结果表明,梁体跨中挠度随邻轴距减小而线性增大,实测变化规律与计算值基本一致。

图7 梁体跨中计算弯矩与27 t轴重货车邻轴距关系

图8 27 t轴重货车不同邻轴距作用下梁体跨中钢筋应变分布

图9 梁体跨中实测钢筋应变与27 t轴重货车邻轴距关系

图10 梁体跨中计算弯矩与27 t轴重货车邻轴距关系

图11 27 t轴重货车不同邻轴距作用下梁体跨中挠度分布

图12 梁体跨中实测挠度与27 t轴重货车邻轴距关系

图13 梁体跨中计算挠度与27 t轴重货车邻轴距关系

8 结论

通过测试试验区段内跨度3.4,6.7,13.06 m钢筋混凝土梁在27 t轴重货车(混编)作用下的静动力响应,结合相应的计算分析结果,得出结论如下:

1)3座钢筋混凝土桥跨中截面的钢筋应力、竖向挠度校验系数均小于《桥检规》通常值范围,梁体钢筋的总应力水平较低,梁体受力状态正常,这3座桥可满足27 t轴重试验货车运营要求。

2)随着装载轴重的增大,实测列车准静态作用下梁体钢筋应力、挠度增加量与轴重变化引起的理论增加量基本相当,货车轴重增加后对梁体的竖向作用显著增大。

3)跨度3.4 m钢筋混凝土梁跨中存在钢轨焊接接头,车轮冲击导致动力系数偏大,尤其是钢筋应变动力系数已经超过规范值。跨度6.7,13.06 m钢筋混凝土梁桥轨道状态正常,实测动力系数均小于规范值。轨道状态对小跨度钢筋混凝土梁的动力系数影响较大,跨度越小影响越明显,既有线桥涵评估中应充分重视。

4)货车邻轴距对小跨度桥涵影响较大,根据综合计算分析结果,建议27 t轴重货车车体长度不小于13.90 m、邻轴距不小于2.90 m[8]。

5)既有线小跨度钢筋混凝土桥涵数量众多,运营状态差异较大。本次3座钢筋混凝土桥试验结果可代表27 t轴重货车的作用特征,但不能代表既有线全部钢筋混凝土桥涵的实际运营状态。开行27 t轴重货车时,应根据具体桥涵的实际状态进行评估,内容包括结构的强度、刚度、疲劳性能、耐久性等。

6)27 t轴重货车开行初期,建议选择典型钢筋混凝土桥涵开展试验和跟踪测试,掌握结构状态变化情况,为长期运营条件下桥涵性能评估积累试验资料。

[1]中国铁道科学研究院.重载铁路发展趋势与关键技术深化研究报告[R].北京:中国铁道科学研究院,2011.

[2]中国铁道科学研究院.客货分线后线桥隧适应货运重载关键技术及相关运输模式研究报告[R].北京:中国铁道科学研究院,2012.

[3]柯在田.重载铁路工务技术发展趋势的研究[C]//发展铁路重载运输货车暨工务研讨会论文集.齐齐哈尔:中国铁道学会,2011.

[4]胡所亭,牛斌,柯在田.我国既有铁路桥涵对开行大功率机车适应性分析[J].铁道建筑,2013(2):1-4.

[5]中国铁道科学研究院.既有线27 t轴重货车(混编)适应性试验研究报告[R].北京:中国铁道科学研究院,2014.

[6]中国铁道科学研究院.既有铁路开行大轴重重载列车条件下桥涵检测与强化对策研究报告[R].北京:中国铁道科学研究院,2014.

[7]中华人民共和国铁道部.铁运函[2004]120号铁路桥梁检定规范[S].北京:中国铁道出版社,2004.

[8]胡所亭.铁路重载条件下桥梁活载标准研究[D].北京:中国铁道科学研究院,2013.

(责任审编 赵其文)

Experimental study on mechanical performance of reinforcement concrete girder on existing railway under loading of 27t axle load mixed marshalling freight train

SU Yonghua,HU Suoting,GU Mu,LIU Jiyuan,LIU Wenjian,ZHU Xitong

(Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081,China)

It is significant to study universal freight train with 27 t axle load.The development of this type of freight can not only satisify the pressing demand of freight railway development,but also raise china freight railway to international heavy hau l transport level.Though train operation tests of reinforced concrete girders(span 3.4m,6.7m and13.06m)in testing section on Jingguang line,the performance was investigated including stress in steel rebars and concrete,deflection,impact factor,and the relationship between stress/deflection and adjacent freight wheelbase.The behavior of the small-span reinforced concrete girders under 27 t axle load freight was studied,providing technical support for the application of 27 t axle load freight in existing rail lines.Also,based on the real conditions where existing bridge exposed and the corresponding problems found in the test,the paper put for ward suggestion on application of 27 t axle load freight in existing rail lines.

Existing railway line;27 t axle load;Universial freight;Reinforced concrete girder

U448.34

A

10.3969/j.issn.1003-1995.2015.01.02

1003-1995(2015)01-0007-07

2014-09-28;

2014-11-26

铁道部科技研究开发计划项目(2012J008-A)作者简介:苏永华(1980—),男,山东寿光人,副研究员。