大型锥形穿孔机安装调整技术

徐宝英 宋 磊

(中国二冶集团机装公司,内蒙古 包头 014010)

0 引言

本次安装德国大型锥形穿孔机设备,工程设计生产能力40 万吨,生产钢管直径范围从φ38mm~φ168mm,最大壁厚为20mm。锥形穿孔机通过传动装置带动两轧辊转动,对钢棒圆周碾压,轧辊形状为锥形,入口小,出口大,穿孔速度快。自动化程度高,能实现自动化生产,效率高。是热轧生产线工艺系统中必备的轧制设备。

1 工程背景

包钢无缝φ159 热轧钢管生产线设备安装工程,是包钢进行结构调整,释放产能,增加高附加值的重要项目。包头市诚信达工程咨询监理有限责任公司进行工程质量、安全、文明施工监理,设计单位为中冶东方工程技术有限公司,其中穿孔机的本体设备为德国西马克集团SMS 公司设计制造。

2 技术路线、技术原理

2.1 采取精密水准仪调整两底座间标高差,用框式水平仪精调水平,从而满足穿孔机底座水平度要求。调整中心距时预先留出T 形键凸出尺寸,用经纬仪配合内径千分杆测量两相邻底座相对中心,从而满足穿孔机底座纵向相对中心距离及平行度,既防止了中心调整误差又加快了底座调整速度。

2.2 换辊装置吊装过程中有基础阻碍,安装难度较大。采用了无锚点变换设备角度方法,使钢丝绳在空中可以随时变换长度调整设备角度从而躲避阻碍物进行设备安装。有效的缩短了安装时间。

2.3 将穿孔机左、右两侧机架组装到底座的内侧,并安装好内部部件;利用液压控制装置控制一拖四同步液压千斤顶,实现底座连同机架同步推进,采用光栅位移传感器定位。最终达到机架对中精确、施工费用低、操作简单安全。

2.4 以穿孔机纵横中心为基准,利用经纬仪根据图纸要求高程差及水平转角测量定位传动装置中心,利用自制楔形带角度模块量具配合精密水准仪对中。

3 采用的主要施工工艺新技术

3.1 穿孔机两相临底座调整采用精密仪器综合测量技术

采取精密水准仪测两底座间标高差,用精度≤0.02/1000 的框式水平仪配合水准仪24 点调整水平。调整好底座的水平度后,调整中心距时预先留出T 形键凸出尺寸,用经纬仪配合内径千分杆测量两相邻底座相对中心,从而满足穿孔机底座纵向相对中心距离及平行度。点焊底座调整垫板,以防止穿孔机机架设备组装完毕后,两侧底座向中心均匀同步推移到原位时标高及水平的变动。通过采用内径千分杆配合经纬仪测量中心距离比传统的拉尺测量精确。内径千分杆的应用既解决了传统测量长度时产生的挠度误差又提高了了测量精度,从而满足穿孔机底座纵向相对中心距离及平行度,加快了底座调整速度。

3.2 换辊装置吊装采用了无锚点变换设备角度方法安装

换辊装置吊装过程中有基础阻碍,安装难度较大。采用了无锚点变换设备角度方法,使钢丝绳在空中可以随时变换长度调整设备角度从而躲避阻碍物进行设备安装。通过采用了无锚点变换设备角度方法比传统的钢丝绳双股打松紧环方法安全可靠,且提高了施工效率。有效的缩短了安装工期。

3.3 穿孔机采用同步对中平移技术安装进行整体定位安装

采用一拖四液压千斤顶同步对整体设备进行对中平移,光栅位移传感器定位。最终达到机架对中精确、施工费用低、操作简单安全。缩短了中心调整时间。此项技术专利申请已得到国家知识产权局受理并进入实质审查阶段。

3.4 传动装置安装采用空间角度测量法安装

以穿孔机纵横中心为基准,利用经纬仪转角测量水平角,利用自制楔形带角度模块量具配合精密水准仪测量传动中心标高水平。创造了空中测量体系,具有一定的创造性。

4 技术经济指标

4.1 工艺描述

该工程设计生产能力40 万吨,钢管直径范围从φ38mm~φ168mm,最大壁厚为20mm。Φ159mm 生产线的原材料是直径为150mm 和210mm 的轧制或连铸圆坯。然后将这些圆坯锯切成最大长度为4500mm 的定尺管坯。在环形炉内将管坯加热到要求的温度。为了使穿孔机毛管和成品钢管的壁厚公差较小,基本的前提条件是加热后管坯的温度非常均匀。管坯从环形炉的出口运往穿孔机。管坯送入穿孔机前,对管坯的尾端进行热定心(对于碳钢和低合金钢种),以改善毛管尾端的几何形状。穿孔机完成无缝管生产中的第一步重要变形,芯棒顶头将管坯轧制成毛管。在穿孔机出口,通过氮气将抗氧化粉末吹入毛管,然后将毛管运往轧机轧线。毛管可以在线或离线完成穿棒。芯棒循环系统对芯棒进行冷却和石墨润滑。

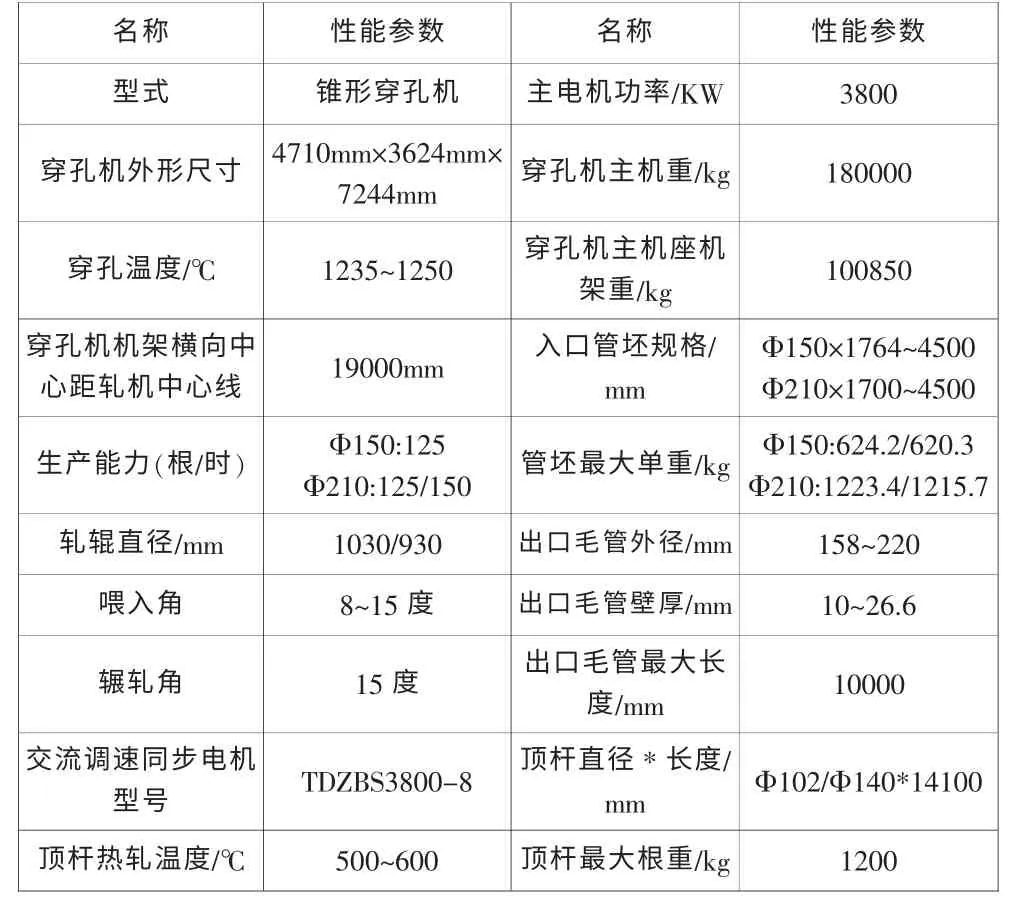

4.2 技术参数

表1 技术性能参数

4.3 设备装备概述

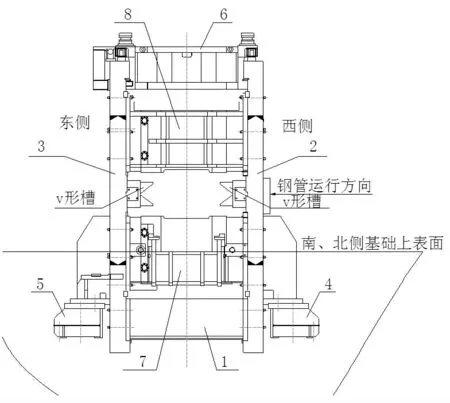

构成穿孔机主要部件(见图1):由两底座、入口侧机架、出口侧机架、下压上装置、换辊装置、十字头、转鼓、上压下装置、传动装置和液压系统等组成。穿孔机区域主体设备重575000kg。主机重260000kg,外形尺寸为4710mm×3624mm×7244mm。最大吊装件机架重100850kg。分解安装过程中首先要对设备安装初步定位,设备外部组装结构为左右对称机架拼接,内部组装结构为上下排列并与穿孔机左右机架成十字键连接形式。

4.4 检测手段

按计量法的要求对检验、测量和试验设备进行严格控制,项目经理部设兼职计量员,工程所需的计量器具的配备率达100%,凡属计量器具都进行周期检定,其它设备进行定期校准和测试。

图1

5 安装调整技术要点

5.1 施工程序工艺流程

座浆垫板及调整垫板的选择——复测基础——设置标高及中心基准标板——底座安装调整——对中定位安装调整(机架安装——下压上装置安装——换辊装置安装——十字装置安装——同步对中推移——换辊传动装置安装——本体配管安装——上压下装置安装)——下压上传动装置安装调整——穿孔机主传动装置安装调整——穿孔机转鼓装置安装调整——穿孔机区传动设备齿轮箱注油单体试运转

5.2 操作要点

5.2.1 设备基础

(1)基础施工应符合《机械设备安装工程施工及验收通用规范》的规定,结构施工应满足相应施工及验收通用规范规定的要求;

(2)安装准备,复测基础,交接工序资料。座浆平垫板、调整垫板选择;

(3)穿孔机标高及中心基准测量。

5.2.2 底座安装技术

(1)穿孔机分解安装,首先要将两底座中心及标高定位。在底座安装时就留出T 形键凸出尺寸。在上述设备均组装完毕后,东西两侧设备预联接后整体向穿孔机横向中心均匀同步推移。

(2)根据T 形键厚度及机架键槽深度计算出预留尺寸为54mm。穿孔机东西两底座距横向中心线距离调整按图纸尺寸左右各加27mm。

(3)两底座间距为3000mm,底座规格为3950mm×950mm,穿孔机中心标板示意(见图2),架设中心钢线调整底板纵横中心。

图2

(4)架钢线用带螺纹内外丝扣配套加工而成,以便于左右调整线坠与中心标板的对中。

(5)用检测尺及经纬仪配合调整底板预留中心。穿孔机机架中间所有设备与机架间为T 形键及紧配合螺栓联接,底座的水平度调整就成为关键点,技术标准要求精度为0.05/1000。调整好底座的水平度后,用经纬仪配合内径千分杆测量两相邻底座相对中心,从而满足穿孔机底座纵向相对中心距离及平行度。点焊底座调整垫板,以防止穿孔机中间设备组装完毕后,两侧底座向中心均匀同步推移到原位时标高及水平的变动。为确保安装质量要求,利用精密水准仪配合精度≤0.02/1000 框式水平仪多点调整标高及水平。调整好底座的水平度后,点焊底座调整垫板,以防止机架中间设备组装完毕后,两侧底座向中心均匀同步推移到原位时标高及水平的变动。

5.2.3 对中定位安装技术

(1)机架安装:

①两机架与两底板间装配,通过底座水平支撑面及垂直加工止口面严密接触机架,从而达到底板对机架实现y 轴方向的支撑力及x 轴方向水平对中力。止口主要目的是防止机架受钢管运行及芯棒运行影响产生东西方向窜动。

②分别将穿孔机左右机架运至厂房西门1 线BC 跨环形路西侧平台上。

③底板按技术要求调整好后,将底板用力矩扳手将地脚螺栓预紧。提前做好机架吊装护角。在机架翻起角度达到65°—70°时,穿孔机机架底面与防倾翻道木已基本接触后,停止起钩,仔细检查各处,确认无问题后继续起钩。使穿孔机机架离开道木,垂直置于空中,撤掉道木,清洗穿孔机底座上表面及机架底部下表面,保证两结合面光洁无污物,准备吊装至底座上。

④吊装机架到相应左右底板,吊装时注意防止机架与底座止口间不能磕碰损伤,吊装时控制好大车运行速度,保证制动系统无异常。用洗油将机架与底板接触面清洗擦拭,用螺旋千斤顶顶住底板外侧,缓缓将机架止口与底板止口紧密配合,将穿孔机机架平稳地吊到调整好的对应的底板上,吊装结束后用提前准备好的导链及水平支撑梁将穿孔机左右机架初步固定。

(2)下压上装置安装:将穿孔机机架下部下压上装置吊装到位。用8 根连接螺栓将下压上装置与左右机架之间预联接。

(3)十字头安装:将十字头下直键及凹形键提前放入机架内。将2套十字头各吊至机架内南北侧,用24 根连接螺栓将十字装置与左右机架之间预联接。

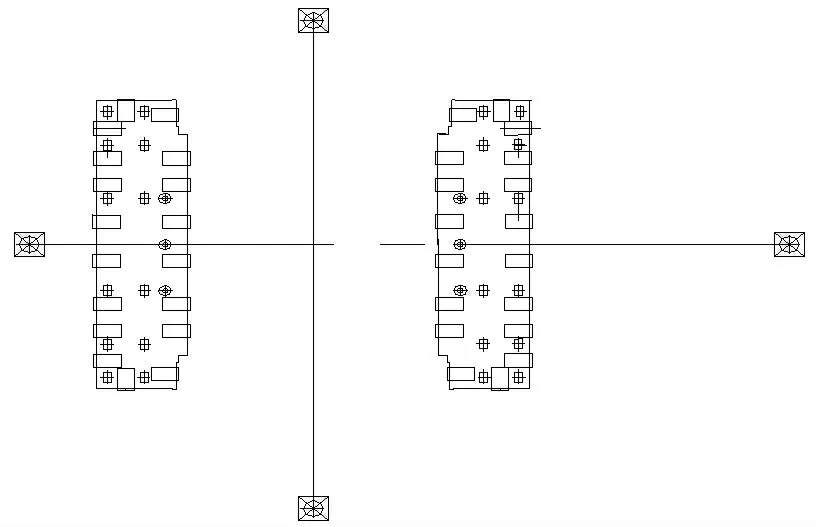

(4)整体同步对中平移定位技术安装:

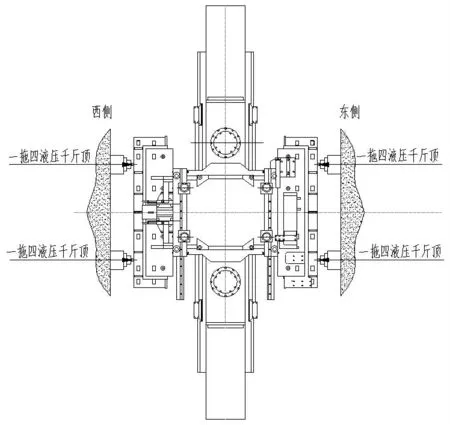

①首先将穿孔机左、右底座吊装至设备安装的基础上,左、右底座相对,之间预留出机架与内部部件连接T 形键尺寸(中心距+键高尺寸)的组装空间,然后分别将左、右两侧机架组装到底座的内侧,将左、右两侧机架分别与下压上装置、上压下装置、换辊装置及十字头用螺栓预组装,测量调整设备标高、水平度、平行度及垂直度;在将四台液压千斤顶分别对称放置在穿孔机左、右底座与设备安装的两侧基础之间,每侧水平布置两台液压千斤顶,四台液压千斤顶由一个液压控制装置控制同步动作;机架内侧间距应为2180mm,拆除侧拉倒链及横支撑,利用一拖四同步液压千斤顶将左右两侧同时向穿孔机横向中心推移(见图3)。

图3 一拖四液压千斤顶同步对中平移示意图

②采用经纬仪确定左、右底座的精确安装位置,设置光栅发射器,将两条光栅传感线分别发射到经纬仪确定的左、右底座的精确安装位置,将两套光栅位移传感器分别固定在左、右两侧底座内侧边缘上,光栅位移传感器的信号线与液压控制装置的断路器连接;给液压控制装置供电,四台液压千斤顶同时开始做伸出动作,推动底座及与底座连接的机架同时向穿孔机设备中心移动,当光栅传感器随底座运动到光栅传感线位置时,传感器连接的断路器立即断路,电源关闭,导致液压控制装置闭锁,液压千斤顶停止运动,完成穿孔机左、右机架同步推移对中安装。

(5)将穿孔机机架内上压下装置及横梁、2 套穿孔机导板梁、2 套穿孔机导板梁托架安装及换辊传动装置全部安装到位。用液压扳手紧固机架连接内部各部件。用软管将液压扳手和泵连接起来。将驱动油缸件和棘轮连接件连接起来,根据各部螺栓型号设定扭矩,操作扳手获得所需扭矩值。主机机架与上压下装置及横梁对键后利用配套液压扳手按第一次用30%预紧力联接,第二次达到70%,最终100%,底座地脚螺栓最终预紧力为6800Nm;机架连接紧固螺栓最终预紧力为1100bar。

(6)在穿孔机轧制中心线上架设经纬仪,将内径千分尺一端放至机架内侧垂直加工面上下各4 点,复测穿孔机两机架内侧垂直度,以保证穿孔机整体设备的垂直度。穿孔机安装效果(见图4)。

图4 穿孔机安装效果图

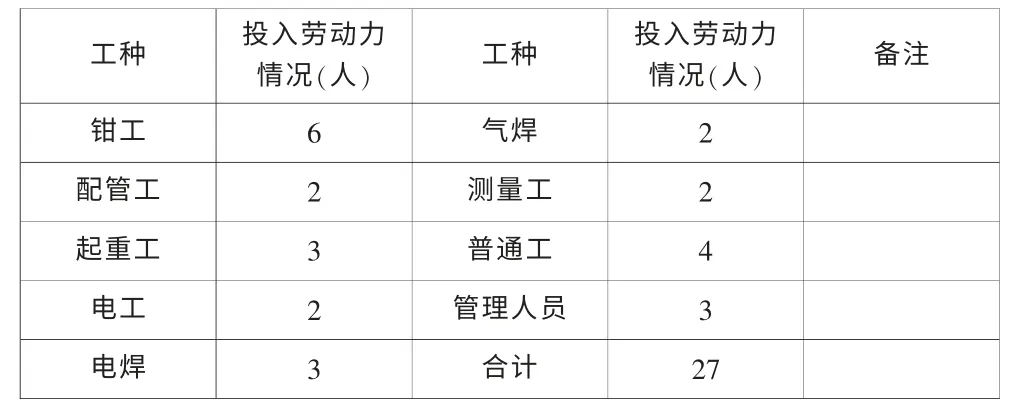

6 劳动力用量计划(表2)

表2 劳动力计划表

7 主要施工机具设备表(表3)

表3 主要施工机具设备表

8 国内外同类技术比较

大型锥形穿孔机设备为德国西马克集团SMS 公司设计制造。锥形穿孔机在国内的研制工作开展较晚,一直到20 世纪90 年代初,成都、大冶分别从美国、德国、意大利引进了锥形穿孔机后,国内才开始研制锥形穿孔机。1992 年至1994 年,太原重型机械集团有限公司研制出了TZC200 锥形穿孔机组。

因此,我们所采用的先进的施工技术保证了大型锥形穿孔机工程质量,施工技术先进、可靠,安装质量较高,达到了国内领先水平。

9 对经济发展和科技进步的作用意义

9.1 经济效益

营业收入=69 万元

工程投入金额=人工费+机械费+材料费

=9 万元+9.6 万元+0.5 万元=19.1 万元

工程管理费=营业收入×13%=8.97 万元

税费=营业收入×3.34%=2.3 万元

经济效益=营业收入-工程投入金额-工程管理费-税费

=69 万元-19.1 万元-8.97 万元-2.3 万元=38.63 万元

9.2 社会效益

采用了合理的安装程序和切实可行的施工新技术,优质、高速完成安装任务。设备的各项性能指标均满足设计要求,达到同行业的先进水平。设备安装质量优良,通过了冶金部创鲁班奖穿孔机安装专检检查,得到甲方和监理单位的好评,为包钢创造了一定的经济效益,收到了良好的社会效益。

10 成果转化和推广应用的条件及前景

在锥形穿孔机的安装中,采取分解吊装施工方法,解决了现有施工条件不足的难题。通过预留装配尺寸、无锚点变换设备角度组装、一拖四液压对中定位推移及自制模块等施工方法除应用于穿孔机的安装,还可应用于大型框架间以螺栓及键连接的机械设备安装,应用该施工工艺施工,操作简单,能够达到优质、高效的效果,极大地缩短了安装工期。不但降低了施工成本,同时设备提前投产为生产单位创造了可观的经济效益。为今后国内大型设备安装提供了简单易行的新技术安装方法。具有较好的推广应用前景。

11 本项目存在的问题及待改进的方面

设备找平时,采用框式水平仪找平。但框式水平仪与设备的接触面积较小,找平的精度不是很高。建议以后采用一个平尺配合框式水平仪进行设备的找平,这样设备的安装水平度会相应提高。

[1]WX 系列中空液压扳手操作与维护手册[S].

[2]GB50386-2006 轧机机械设备工程安装验收规范[S].