在线状态监测系统在离心压缩机故障诊断中的运用

杨树灿 吴伟(西安石油大学,陕西 西安 710065)

设备状态监测与故障诊断技术是一种了解和掌握设备在使用过程中的状态,确定其整体或局部正常或异常,早期发现故障及其原因,并能预报故障发展趋势的技术。设备状态监测与故障诊断技术包括识别设备状态监测和预测发展趋势两方面,具体过程分为以下基本环节。

状态监测是在设备运行过程中对特定的特征信号进行检测、变换、记录、分析和处理,是对设备进行故障诊断的基础工作。

分析诊断分析诊断包括信号分析处理和故障诊断两方面。信号分析处理的目的是把获得的信息通过一定的方法进行变换处理,从不同的角度提取最直观、最敏感、最有用的特征信息。故障诊断是在状态监测与信号分析处理的基础上进行的,主要诊断故障的性质、程度、产生原因或发生部位,并预测设备的性能和故障发展趋势。

治理预防治理预防措施是指分析诊断出设备存在异常状态,就其原因部位和危险程度进行研究并采取治理措施和预防的办法[1]。

1 机组简介

中石油塔里木油田石化分公司45万吨合成氨80万吨尿素大化肥装置于2010年5月投产。尿素装置采用意大利SNAM氨汽提尿素生产工艺,核心机组离心式CO2压缩机由意大利NUO⁃VOPIGNONE新比隆公司制造。2009年投入运行。压缩机型号2MCL606+2BCL306/A,通过SAC1-8型蒸汽透平驱动。高压缸正常工作转速12500RPM,额定负荷42000Nm3/h,出口工作压力16MPa。

2 事件现象简述

2012年9月3日开始,压缩机高压缸齿轮箱侧XI1357/X振值从14um逐渐上升至30um,XI1357/Y从12um上升至22u,自由端径向振值XI1358X/Y有小幅度缓慢上涨,轴位移未发现明显变化。该测点报警值34 um,联锁跳车值51 um,机组形势较为严峻。

3 振动原因分析及措施

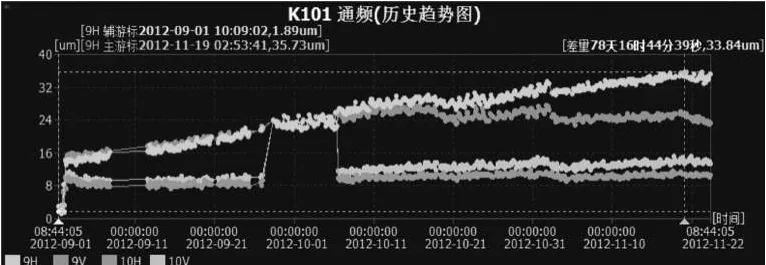

(1)根据机组在线状态监测系统分析显示,高压缸齿轮箱侧振值9H/9V两测点基本为同步上涨,非驱动端10H、10V测点呈缓慢跟随上涨趋势。因此可排除仪表指示错误的可能性(如图一)。

图一:高压缸振动趋势图

(2)通过进一步频谱分析结果表明,引起振动的主要频率是1倍频,且该测点历史相位也同时发生变化,其余倍频数值较小且趋势稳定。因此可排除对中问题、油膜振荡等原因,基本是由于转子出现渐变不平衡。初步怀疑由压缩机气体带液造成转子冲刷腐蚀。

(3)根据分析结论,有针对性的提前制定详细的更换转子检修方案和计划,准备备用转子及其它备件,提前通知检修单位做好人员、工器具、方案。一旦出现检修机会可以第一时间有针对性的进行检修[2]。

4 实际检修结果

2013年1月1日,对该压缩机高压缸进行拆缸检查,打开缸盖时发现转子止推轴承侧轴轴肩内侧沿圆周方向有严重的冲刷腐蚀现象,冲刷啃蚀较深,另外前两级叶轮流道有少量腐蚀残留物结垢。随后对损坏转子进行了更换,实际运行中全机组各项指标均正常。此次状态监测系统分析的渐变不平衡结论也得到了检修结果的证实,同时因为检修范围的缩小和提前准备,极大得缩短了检修时间,提高了检修效率。

5 结语

利用机组在线状态监测系统,对机组运行状态进行实时跟踪,对异常状态进行在线诊断、分析,为机组预防性维护提供依据,缩小检修范围、缩短检修时间,同时能够防止设备事故的发生,确保设备装置安全稳定运行。

[1]丁平平.智能诊断在旋转机械故障研究中的应用.广州化工 第40卷第7期2012 4.

[2]BH5000大型旋转机械在线状态监测和分析系统.北京市博华信智科技发展有限公司.2011.