沉管设计在中亚输气管道上的成功应用

宋天旭 王建访 刘袆(中国石油天然气管道工程有限公司线路室,河北 廊坊 065000)

中亚天然气管道乌兹别克斯坦段起自土克曼斯坦-乌兹别克斯坦边境,止于乌兹别克斯坦-哈萨克克斯坦边境,采用X70级管材,管径1067mm,设计压力9.81MPa,采用双线间距16m并行敷设。沿线地貌以沙漠、沙丘、农田、荒漠段为主,在桩号ZA0493-ZA0601n之间为有大量新月形沙丘的沙漠地段,通过对此地段进行现场挖试,发现砂土的安息角小,管沟成型极其困难,塌方严重。采用沉管下沟的方式,不但管道可以达到设计埋深,而且可以有效避免施工隐患[1]。

1 沉管设计方案

由于新月形沙丘地段在施工时管沟开挖成型比较困难,地基承受沟上的动载荷较差,采用大型机械组合下沟时,在中亚天然气管道施工时,成功采用了双侧沉管法进行管道下沟,其施工作业带如图1所示:

图1.新月形沙丘地段双侧沉管施工作业带

照片1.新月形沙丘地段双侧沉管下沟作业

管沟开挖时,在平直地段采用两台单斗挖掘机在管道两侧同时进行开挖,管沟开挖过程中管道下的沙土在管道的重力压力以及单斗侧面的推力的作用下将塌落到沟底,挖掘机从侧下方将沟内的沙土挖出,同时管道不断沉入沟底,直至达到设计埋深,挖掘机边后退,边进行开挖。在纵向坡度较大的地段,为防止开挖过程中在弯管两侧管道由于弯管下沉而拱起,从而产生应力使管道无法沉入沟底的现象,此时采用四台单斗挖掘机在弯管处向两侧分别开挖,挖掘机从侧下方将沙土挖出,直至达到设计深度,两组挖掘机分别向后退,向两侧分别开挖[2]。新月形沙丘地段双侧沉管下沟如照片1所示。

二、双侧沉管管道下沟受力分析

1.1 力学模型的建立

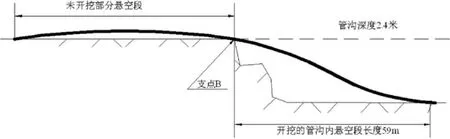

中亚天然气管道工程乌国沙漠段Φ1067×15.9mm的管道沉管下沟,如图2所示。

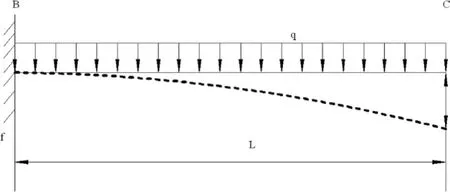

在力学上把管道的这种受力状态简化为悬臂梁受均布载荷的模型进行受力分析,如图3所示。

1.2 受力计算

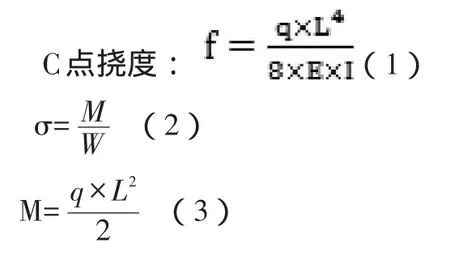

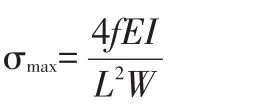

所用外伸梁端挠度公式及B点最大应力的计算公式为[3]:

其中,f:挠度,mm

q:均布载荷,N/mm2

I:截面对中性轴惯性矩,mm4

E:弹性模量,N/mm2

σ:应力,MPa

M:截面弯矩,KN.m

W:抗弯截面模量,mm3

由式(1)、(2)、(3)经过计算得出B点的最大受力为:

D:钢管外径,1067mm;

t:钢管壁厚,15.9mm;

d:钢管内径,D-2t;

E:弹性模量X70钢,2100000N/mm2;

F施工:挠度为2400mm;

L施工:管沟内悬空段总长59m

图2.管道沉管下沟示意图

图3.简化为悬臂梁受均布载荷示意图

由上式计算表明:直径为1067mm,壁厚15.9mm的X70钢制管道在B截面危险点的应力为391.69MPa,远小于X70钢管允许应力(0.9倍屈服强度),满足规范要求。

2 双侧沉管施工技术要求

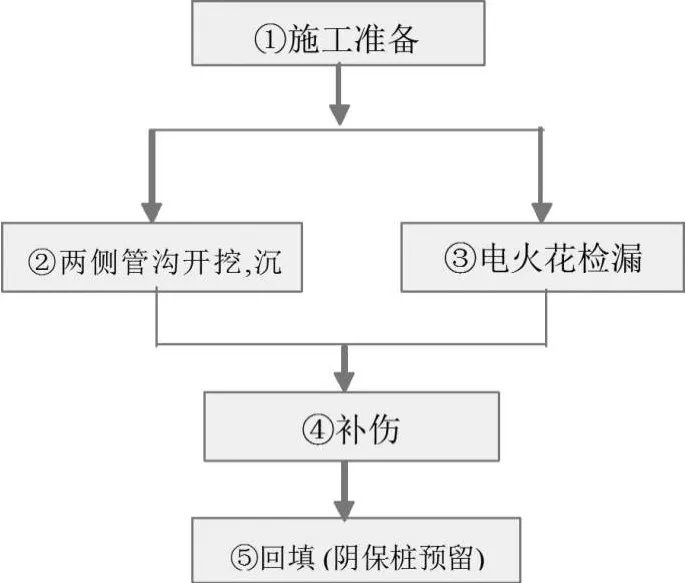

双面沉管法是指在管沟的中心线上进行组装焊接、防腐完毕后,然后采用挖掘机在管道的两侧同时进行管沟开挖[4]。管沟在开挖的过程中,由于管底被掏空,管子以自身重量开始下沉,直到整个管段完全沉到管底,达到设计要求的深度。双侧沉管法的流程如图4所示:

图4.双侧沉管施工流程图

2.1 施工前准备

需要采用沉管施工的新月形沙丘地段在施工前,从测量放线、布管、焊接等要做好充足的准备,特别是测量放线和管道组装焊接一定要按照设计图纸要求位于设计线位的中心,并在管道下沟前进行复查,这是保证沉管作业后管道位于设计线位的关键。

2.2 管沟深度的控制

管沟深度设计要求最小为2.1m,而在沉管作业的过程中难免会有些地方出现大量沙子滑进管沟、淤沙,为使管沟能达到设计要求,现场在开挖时超挖10cm-20cm,同时管道在下沟时测量人员要随时对沟进行测量,发现不合格的地方,应立即整改。否则沉管下沟后很远,沟边沙子不断滑向沟底,回头处理将比较困难。

2.3 电火花检漏及防腐补伤

管道在沉管下沟的过程中,除了防止管道受力变形外,还应该重点关注挖掘机对管道外防腐层或者管道母材的损伤。中亚天然气管道工程在新月形沙丘地段施工时,挖机与管道的平行间距不小于1.5米,同时挖机斗齿与管底间距不小于0.5米,有效的保证了挖机对管道及外防腐层的机械损伤。在沉管下沟过程中,管道下面的防腐层接触沟底之前,专业人员要对管段的悬空部分进行电火花检漏,对检测出的漏点进行标记。专业人员应对有破损的防腐层进行补伤处理,并再次进行电火花检漏,直到检测合格为止。

3 结语

沉管设计在在中亚管道的成功运用,解决了沙丘地带管沟开挖的实际困难,与以往大开挖的设计相比,不仅节约了工程成本,而且加快了工程建设周期,值得在今后管在道线路工程设计中应用和推广。

[1]胡国强,熊新强,尚增辉等.沙漠地段天然气管道施工技术[J].石油规划设计,2005,16(6):19-21.

[2]周广合,肖胜军,陈晓霞.沉管法在大口径长输管道工程中的应用[J].石油工程建设,2009,35(6):45-47.

[3]建筑结构静力学计算手册编写组.建筑结构静力学书册。北京:中国建筑工业出版社,1975.

[4]李虞庚等.天然气长输管道工程设计.北京:石油大学出版社,1995.