模内贴标注塑模具的设计及成型要点

黄朝华,孙 筱

模内贴标注塑模具的设计及成型要点

黄朝华,孙 筱

(新疆工程学院机械工程系,新疆维吾尔自治区乌鲁木齐市 830091)

综述了模内帖标(IML)技术的基本原理,并对IML注塑模具的制品结构、模具分型面、浇口等设计与普通注塑模具的设计进行了对比。结果表明:用IML注塑模具生产的制品要求脱模角度更大,外轮廓圆角半径至少0.2 mm,制品收缩率相对较小,取0.3%为宜;为防止注射时将标签上的油墨冲开,IML注塑模具的浇口处进料采用潜伏式;标签拾取主要采用静电吸附,并选择与制品收缩率相近的标签材料。最后总结了IML注塑模具的成型要点,并给出了成型标签的技术要求。

模内贴标 注塑成型 模具设计 标签

随着人们生活水平的提高,要求容器包装更加精美与环保。模内贴标(IML)技术是一种高效率的生产技术,将标签先放置在模具中,并在注射成型时,将塑胶原料与标签一体成型,避免了复杂的二次加工过程[1-2]。IML技术在多色印刷领域应用广泛,其印刷效果优于不干胶标签,彩色图文如同直接印刷在容器表面上,印刷颜色可达12色,适合再现画面细腻,层次丰富的图案色彩。用IML技术生产的制品品质佳,表面光滑无缝,手感极佳,且能提高制品档次,烘托制品价值。IML技术不仅生产效率高,能有效降低生产成本,而且具有一定的防伪作用[3-4]。

IML系统由注塑成型机、模具、自动化机械手及标签组成,要求各设备具有良好的相互匹配性,才能顺利完成IML的整个过程[5]。目前,IML系统采用的机械手主要是侧取式。机械手先从IML系统中取出标签等待信号指令,成型制品冷却开模后,机械手沿模具开模方向垂直进入模具放置标签,同时取出已成型制品,然后模具闭合。

1 IML模具设计及成型要点

模具设计的好坏与制品产量、质量直接相关,在IML系统的总投资中,模具所占比例很大。采用IML技术能加工平面、曲面、包边及复杂三维图案立体成型,还可以制作按键制品,并可将集成芯片镶嵌在塑料制品里。注塑成型前,需对材料进行预热处理,不仅减少了注射成型时油墨飞溅,还可改善制品与标签的黏合,避免注塑制品和标签之间产生气泡导致透明度下降。

1.1制品结构设计

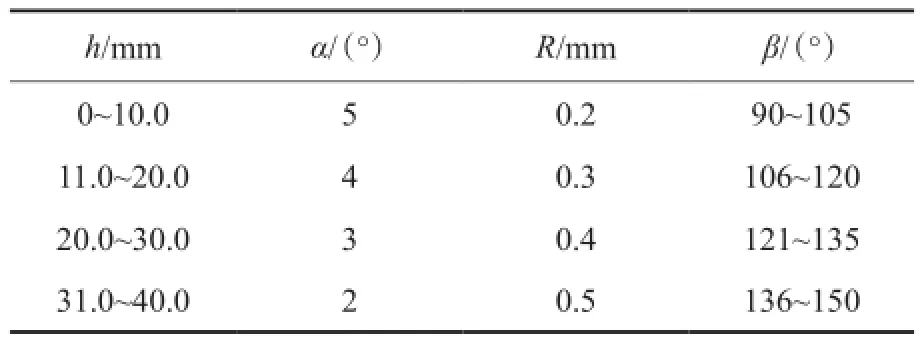

设计IML注塑模具时,应注意制品结构是否合理,制品厚度应大于1.0 mm,制品结构示意见图1,设计参数见表1。

图1 通用塑料制品的结构示意Fig.1 Structure schematic of general plastic product

表1 制品结构设计参数Tab.1 Design parameters of the product structure

IML注塑模具的α比普通模具大,脱模更顺利。对于圆角的设计,IML注塑模具的成形美观性与普通注塑件相似,注塑件不能有尖锐的外观,制品的外轮廓必须有一个圆角(R至少为0.2 mm)。

1.2制品缩水

丙烯腈-丁二烯-苯乙烯三元共聚物、聚甲基丙烯酸甲酯(PMMA)的缩水率一般为0.5%,使用IML模具时,由于制品表面要覆盖一层不同材料的薄膜,因而其缩水率相对较小。根据材料性能,通常设计要求收缩率取0.3%为宜。这是因为注塑时塑胶底材被片材包裹,对塑胶的收缩起到了阻碍作用。

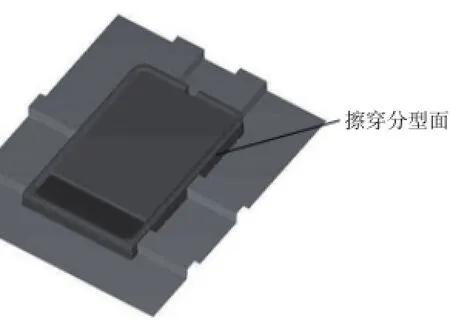

1.3分型面及碰穿面

对于分型面的设计,普通注塑模具直接从胶位边拉出,而IML模具是继续向下拉出3.0~5.0 mm,α在2°以上,再顺延作分型面,从而形成擦穿的分型面。因为标签形状与型腔不完全一致,比型腔边小0.02 mm。无论用机械还是手工将标签放入模具型腔内,都会有一定误差,而擦穿分型面(见图2)可以把标签罩住,起到很好的定位作用。

图2 典型IML模具的分型面Fig.2 Mold joint of typical IML mould

在模具型腔中,标签的定位非常重要。对于IML模具的碰穿面,定模插两根镶针到动模,标签上留些余料,并在对应模具上做两个定位孔。在定模放入标签时,标签固定到镶针上,从而可把标签定位在定模腔内。模具合模时,碰穿面变为擦穿面,定模就像刀具一样把标签多余的定位料切除。

1.4浇口

对于IML模具浇口的设计,分型面处一般采用潜伏式进料,因为在分型面处一般都有标签,直接进胶会把标签冲开,导致标签被冲起皱,使制品在浇口四周出现气纹,印刷的图案也会被冲开。IML模具的浇口一般为多浇口进料,主要是由于模具浇口处塑料熔体射入温度高、速度快,容易破坏薄膜,而多个浇口的设计,能够降低注射压力,避免薄膜、油墨被热熔体冲散、破坏。浇口要设计在没有标签的地方,或至少距标签20.0 mm。浇口的形式一般采用顶针潜浇口的方式,或牛角潜浇口的方式。同时,IML模具的浇口比普通模具浇口宽,避免了注射时将标签上油墨冲开的现象。另外模具设计中还应考虑冷却系统的布局,排气系统的位置,并制定合理的注塑工艺。

1.5排气系统

为使IML模具型腔中的气体排出顺畅,IML模具的排气槽比普通模具深。因为标签会阻塞排气槽,排气不畅会导致注射不满等缺陷,将严重影响制品质量;同时型芯和型腔尽量用多个镶件拼起来,利用镶件与镶件组装的间隙排气。

1.6模具中标签定位

IML生产系统最重要的是将标签放置在注塑模具内合适位置。在众多IML生产系统中,标签拾取主要有真空吸附和静电吸附[6-7]。真空吸附的步骤是:机械手抓取标签后,放到经特殊设计和加工的模具中,开启真空,即可合模生产。在进行复杂形状制品的预制卷标时,或当塑料制品和标签表面都有对应纹理的需要时,使用真空吸附具有特别的优势。真空吸附的不足包括:1)模具要经过专门设计和加工,需要安装气阀,增加模具的成本。2)如果标签硬度不够,经真空吸附,会导致制品表面图像变形。3)真空通道会导致模具内温度不均匀,将影响模具寿命。

静电吸附的步骤是:机械手抓取标签后,靠近模具表面时,在卷标上加上静电荷,则卷标会被静电吸引到接地模具金属面,放置好标签后等待注塑成型。静电吸附的特点是:1)因每一制品均须有专用的模芯,且外围须配合调整,故为包装经济性,适合大量生产的制品。2)因厚度、卷曲度和表面纹理会影响模具的附着力,故卷标应为合适的材料和结构,其表面须是良好的绝缘体,以接受和保持静电荷。总的来说,静电吸附是一种可靠、经济、高效的方法,可以代替真空吸附。使用静电吸附,一般会选用与制品收缩率接近的材料。

2 标签

标签质量的好坏直接关系到制品质量,对标签影响最重要的就是印刷。如果标签的着墨性不好,容易造成油墨污染模具,从而导致制品质量差。标签大致可分为底材、连接层、黏胶层,注塑完成后,标签和塑料融为一体,底材在最外面,底材表面一般经过硬化处理。

注塑成型过程中,标签边缘平整度较差,所以在制品的设计上将标签边缘用塑胶件包住。不同底材的标签性能差别较大,尤其对于成型温度影响较大,常用底材性能见表2。

表2 常用底材性能Tab.2 Properties of common substrate

2.1片材材质

片材材质一般为PET,聚碳酸酯,PMMA,其中,PET的成型性、可加工性优良,表面光泽度、耐磨性也能满足要求,因而被广泛应用,而0.125 mm厚的PET片材销量最大。片材热定型时,温度控制是关键,否则易变形,造成高废品率。通常热定型机上下模都有加热板,便于在热定型时保持温度恒定。使用移动式加热板,对片材进行预热,使片材变软后,再合模进行热定型处理。片材尺寸要比最终制品尺寸单边小0.020~0.030 mm,这样就可以将片材完全伸展地置入模具型腔内。

2.2油墨

标签上的油墨对模内标签也很重要,选用油墨时,根据制品使用要求,从油墨的附着力、耐刮擦性、耐化学药品腐蚀性等方面进行考虑:1)油墨与片材需要有良好的附着力;2)注塑成型时,油墨与注塑件直接接触,因此油墨必须耐高温;3)耐候性和稳定性好,在使用中不随温度等变化发生变质、褪色。

3 结语

IML技术属于模内装饰技术,可使制品达到集装饰性与功能性于一体的效果。采用IML技术能加工平面、曲面、包边及复杂三维图案立体成型,还可制作按键制品,并可将集成芯片镶嵌在塑料制品里。IML技术中模具设计的好坏直接关系到制品产量、质量及寿命。随着IML技术在智能汽车内饰、智能家居、机器人等领域的发展,其对应的模具也将越来越智能化。

[1] 王权,瞿金平,谭树发. 影响注塑模内贴标成型因素及产品设计探讨[J].现代塑料加工应用,2008,20(5):48-51.

[2] 吴松琪,刘斌. 塑件表面模内装饰技术应用现状分析[J]. 塑料工业,2015,43(1):10-14.

[3] 刘斌,余磊.注塑制品表面模内装饰工艺的质量分析与对策[J].工程塑料应用,2011,39(2):34-38.

[4] Martinez A, Castany J, Aisa J. Characterization of in-mold decoration process and influence of the fabric characteristics in this process[J]. Materials and Manufacturing Processes,2011, 26:1164-1172.

[5] 马红,王雷刚,黄瑶. 模内装饰技术应用进展[J]. 模具技术,2010(6):56-60.

[6] 杨剑萍,华丽霞. 模内贴标成型工艺及其产品设计[J].塑料工业,2007,35(10):29-3l.

[7] Wang Jung Chang, Li Ai Tsung, Tsai Yu-Pin. Analysis for diving regulator applying local heating mechanism of vapor chamber in insert molding process [J].International Communications in Heat and Mass Transfer, 2011,(38)2:179-183.

Design and molding of injection mould for in-mold labeling

Huang Chaohua, Sun Xiao

(Xinjiang Institute of Engineering, Urumqi 830091,China)

The basic mechanism of in-mold labeling(IML) technology was summarized, and the designs of product structure, mold joint, spur, etc. of the injection mould were also compared with those of general injection mould. The results indicate that the product prepared with IML injection mould has larger draft angle and the fillet radius of the outer profile is at least 0.2 mm,and the shrinkage rate of the product is smaller than 0.3%. The feeding method in the spur of IML injection mould is submarine to prevent bursting through the ink on the label when injecting. The pickup method of the label takes electrostatic adsorption. The label material and the product should have similar shrinkage rate. Finally, the molding emphases of the IML injection mould is summarized and the technical requirements for molding the label is determined.

in-mold labeling;injection mould;molding design;label

TQ 320.662

B

1002-1396(2015)06-0059-03

2015-05-27;

2015-08-26。

黄朝华,男,1970年生,硕士,现主要从事机械结构研究工作。E-mail:1621710338@qq.com;联系电话:18290861598。

新疆维吾尔自治区2013年科技援疆项目(2013911035)。