CLF140/65型辊压机典型故障的处理

石珍明周丰雨王海中

1. 江西南方水泥有限公司,江西 南昌 330000;2. 江西兴国南方水泥有限公司,江西 兴国 342432

CLF140/65型辊压机典型故障的处理

石珍明1周丰雨2王海中2

1. 江西南方水泥有限公司,江西 南昌 330000;2. 江西兴国南方水泥有限公司,江西 兴国 342432

CLF140-65辊压机投运之初,设备的结构存在诸多设计缺陷,频繁发生机架主梁连接螺栓断裂和构件开裂等典型重大故障,产能仅能发挥80%左右,长期处于低效能运行状态。检修后,辊压机两台电机负荷电流接近一致,工况下振动正常,机架整体稳固无松动,行星减速机运行平稳,系统产量稳定运行在100 t/h左右,设备可靠性达到100%。

辊压机 断裂 开裂 振动

0 引言

我公司水泥粉磨为辊压机联合粉磨系统,配置为辊压机(CLF140-65)+V选(V2000)+管磨机(Ф3.2 m×13 m)。该辊压机由CDLJ公司2003年制造,2005年投运使用。由于设备的结构存在诸多设计缺陷,频繁发生机架主梁连接螺栓断裂和构件开裂等典型重大故障,产能仅能发挥80%左右,长期处于低效能运行状态。基于此,我们结合当前隐患情况,于2013年5月停机10天进行全面检修,并实施了专项技术攻关,取得了预期效果。现将处理经验与改进体会进行总结。

1 故障问题与原因分析

1.1 机架主梁连接螺栓频繁断裂和构件开裂

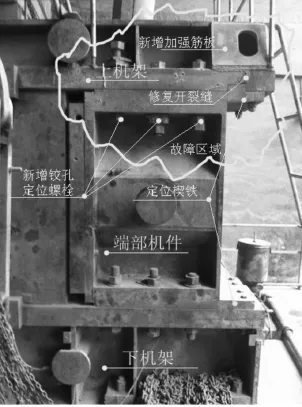

辊压机通过上下机架和端部机件(见图1)的高强螺栓产生的摩擦力传递并平衡辊体反作用力载荷,同时在端部机件尾部设置键形机架挡块,构成定位止推挡块。

由于上机架结构件厚度较薄,承载刚度不足。且承载螺栓孔为非铰制孔,机架整体的定位及承载能力不足。在固定辊侧的端部机件周期性传递大载荷情况下,螺栓承载部位出现微动错位而松动,致使上下机架与端部机件的作用力传递分布不均匀,辊体反作用推力在支架内得不到自平衡,造成高强联接螺栓经常被剪断。受此影响,机架键形定位挡块承载螺栓也超载受力频繁被剪断,上机架金属结构件在该装配位置被反作用力撕裂。

1.2 固定辊行星减速机输出中空轴局部开裂和轴承室严重磨损

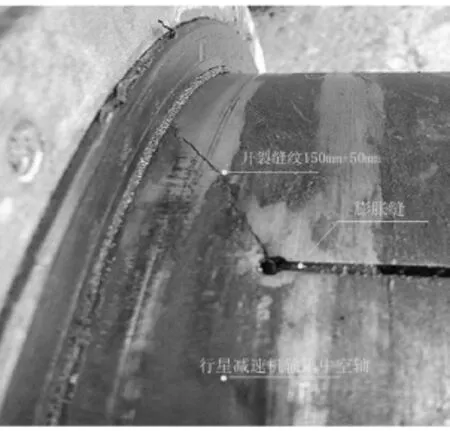

因固定辊反作用推力在机架内不能被自平衡消除掉,导致固定辊有向后的瞬间高能量位移冲击势能。该势能作用在输入轴锁紧盘联轴器上,致使悬挂式行星减速机有较大的摆动幅度和势能。输出联轴器锁紧螺栓逐步松动,减速机输出中空轴和固定辊输入轴配合面摩擦锁紧力降低,配合面松动并产生相对滑移,最终使得中空轴在锁紧膨胀缝根部沿圆周方向出现50 mm左右的贯穿裂纹(见图2)。同时配合面因滑移产生金属撕裂和塑性变形(见图3),配合面失效。

受行星减速机较大的摆动幅度和高能量冲击势能的影响,高速轴轴承散架,轴承室内部出现0.45 mm左右的磨损,内部啮合齿轮局部断齿受损。

1.3 喂料溜管通过能力偏低

由于辊压机喂料溜管截面尺寸(400 mm× 450 mm)偏小,导致物料通过能力偏低,辊压机频繁振动,台产仅能达到80 t/h左右。由此引起管路液压油处于震荡状态,使得蓄能氮气囊极易破裂,以及液压缸缸体机械磨损。

液压缸解体后发现:左侧上部液压缸缸体磨损凹陷约2 mm,左侧上下液压缸活塞磨损严重,右侧上下液压缸缸体有损伤,2只10 L氮气瓶无压力。运行记录显示,两台主电机电流差较大(≤10 A)。

2 解决措施

(1)辊压机上下机架与端部机件螺栓孔全部采用磁力钻扩孔,人工精密铰孔,消除孔位置错移量(上下孔重合率≥85%)。联接螺栓材质调整为40Cr,孔和螺栓杆间采用基孔制过渡配合(H7/m6),螺纹与螺杆间圆滑过度退刀槽,尽量减少机加工应力产生。

图1 机架主梁连接螺栓频繁断裂和构件开裂

图2 中空轴在锁紧膨胀缝根部沿圆周方向出现裂纹

同时,在上机架定位止推键形挡块的上部两侧翼板端部增加20 mm厚腹板,以增强该部位的承载强度和刚度。并对上机架撕裂部分开“X”形坡口,清理渣皮和打磨表层含碳金属层后,原位置安装键形挡块,使之处于定位工作状态。点焊定位后,用J506焊条沿坡口长度分层分段均匀施焊。施焊过程需控制焊层温度不得集中过热,防止应力积聚和焊接应力变形。在键形挡块上部的机架撕裂部位,需预留20 mm焊缝作为焊接反变形矫直区域。待施焊及反变形矫直施焊结束后,逐步试配并打磨突出焊接部位,保证定位止推锲块各配合面处于紧密贴合状态。

图3 金属撕裂和塑性变形现象

(2)固定辊输入轴配合位置既有金属撕裂产生的较大沟槽,也有因塑性变形产生的凸起。处理工艺:首先清洗部件露出基体,并按照装配精度加工工装——测量孔板,并对凸起于测量孔板的塑变点进行精密打磨处理。以辊体轴承为支点,制作拖动工具使辊体以1 r/min的速度慢转,采用激光熔覆冷焊技术对金属撕裂环向沟槽均匀堆焊。在表面堆焊接近装配尺寸时,采取边施焊、边用测量孔板检测、边精密打磨的“三边”原则表面修复工艺,直至修复部位尺寸达到装配要求。

全面解体并清洗固定辊行星减速机,并对中空轴实施超声波探伤检查,发现在膨胀缝根部沿圆周方向50 mm左右的贯穿裂纹以外,另有100 mm左右的延伸微裂纹。处理工艺:沿中空轴裂纹处冷态机械开坡口,整体预热至200 ℃,采用“FGMKM-B.U”弥散强化复合金属梯度功能材料技术熔覆修复。其它表面磨损部位均用同样材料技术修复。施焊修复均需富余装配尺寸1 mm左右后,整体放入热处理炉膛,加热至600 ℃进行退火消除焊接应力处理。随炉冷却至室温后,车削表面尺寸至装配要求。

行星减速机输入轴轴承室装配位置磨损,采用厚5 mm的镶套工艺方案处理。因内部啮合齿轮的局部断齿长度占齿长的15%以内,且数量不多,分布不集中,所以对局部断齿采取密磨削处理。

(3)将辊压机喂料溜管截面尺寸扩大为600 mm×600 mm,提升物料通过能力1倍,确保仓压有效作用在两辊入料做功区。同时更换辊压机左侧上下液压缸,修磨右侧上下液压缸损伤部位,达到密封配合要求。更换氮气囊损坏的皮囊和右侧液压缸密封,及清洗液压管路,换装液压油。升级改造减速机油站列管式冷却器为板式冷却器(冷却面积由2 m2提高为10 m2),进一步提高冷却效率,降低减速机齿轮啮合温度。

3 运行效果

此次检修结束并运行至今,辊压机两台电机负荷电流接近一致,工况下振动正常,机架整体稳固无松动,行星减速机运行平稳,系统产量稳定运行在100 t/h左右,产能得到了充分发挥,设备可靠性达到100%,达到了预期修复效果。

2014-10-22)

TQ172.632

B

1008-0473(2015)01-0023-03

10.16008/j.cnki.1008-0473.2015.01.006