离线型预分解窑脱硝技改分析

詹智良 李元君

广西鱼峰集团水泥股份有限公司,广西 柳州 545008

离线型预分解窑脱硝技改分析

詹智良 李元君

广西鱼峰集团水泥股份有限公司,广西 柳州 545008

广西鱼峰集团水泥股份有限公司水泥生产线2线为3 200 t/d预热预分解窑,配置预热器为离线型双系列四级旋风筒,分解炉为SLC型分解炉。在实施脱硝技术前,氮氧化物平均在850 mg/m3左右。改造后可以实现氮氧化物排放按国家要求控制,但成本较高。究其原因,一是还原剂喷入点不合理,二是喷射系统有待优化。

预分解窑 脱硝

0 引言

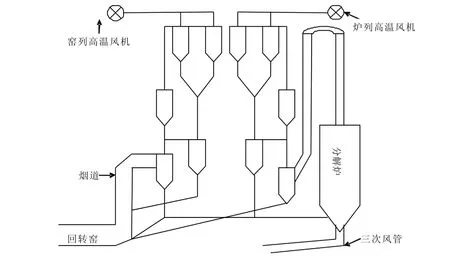

广西鱼峰集团水泥股份有限公司水泥生产线2线,是20世纪80年代从丹麦史密斯公司引进的3 200 t/d熟料预热预分解窑。预热器为离线型双系列四级旋风筒,分解炉为SLC型分解炉。离线型分解炉设置在窑尾上升烟道一侧,窑气与炉气各走一系列预热器,并各用一台主排风机。窑气走的预热器为窑列,炉气走的预热器为炉列。回转窑及预热器主要结构参数见表1,窑尾预热预分解系统如图1所示。

该系统在采用SNCR非催化还原脱硝技术实施技改前,各设备、窑工况均处于正常状态,氮氧化物平均在850 mg/m3左右。改造后可以实现氮氧化物排放达到国家要求,但成本较高。本文就改造过程中的问题进行分析,并提出改进措施。

1 氨水喷枪点的确定

1.1 还原剂喷入点的选择条件

公司2014年2月,邀请A公司对2线窑进行脱硝技改,选用SNCR非催化还原脱硝技术,其原理是:将还原剂(氨水或尿素水溶液)通过雾化喷射系统直接喷入分解炉合适温度区域,雾化后的氨与 NOx(NO、NO2等混合物)进行选择性非催化还原反应,将NOx 转化成无污染的N2和水。还原剂喷入点位置至关重要,当喷入点温度过低,脱硝效率会降低;喷入点温度过高,还原剂会直接被氧化成N2和NO,最终也会影响脱硝效率。因此为了提高脱硝反应效率并实现NH3的逃逸最小化,喷入点的选择需满足以下条件:温度窗口合适,为850~1 000 ℃;喷入的位置没有火焰;还原剂在反应区域有足够的停留时间。

1.2 氨水喷枪的布置

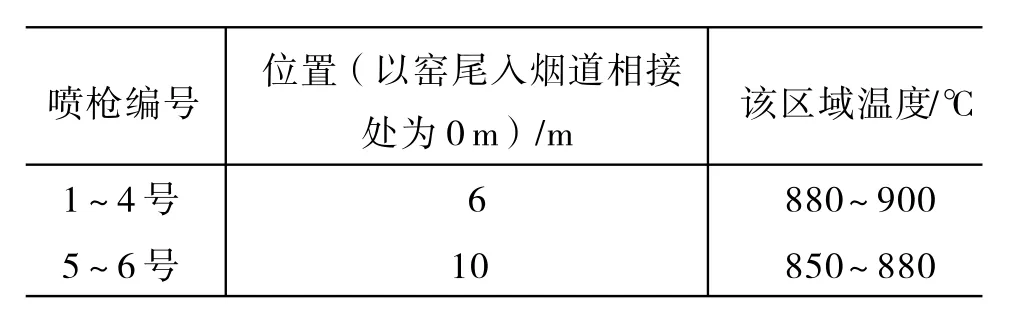

A公司喷射系统由一台多级离心泵、6只喷枪、仪表、阀门、电气控制柜组成喷射系统。6只喷枪由一台多级离心泵提供喷射动力。6只喷枪均布置在烟道上,各喷枪点位置和大致温度范围见表2。

表1 回转窑及预热器主要结构参数

2 第一次试机效果及分析

2.1 试机效果

脱硝技改于7月初进行第一次试机。试机前,各设备、窑工况均处于正常状态,氮氧化物平均在850 mg/m3。试机时6只喷枪同时工作,还原剂为浓线型预分解窑烟道和窑列中NOx 以热力型NOx为主,炉列中NOx 以燃料型NOx为主。A厂安装的喷枪,均布置在烟道上,故只能对回转窑内产生的NOx进行脱硝,不能对分解炉内产生的NOx进行脱硝。因此第一次脱硝试机效果较差。此外,从本次试机可以看出,在这条离线型预分解窑中,窑列产生的NOx约占50%~60%,炉列燃料型NOx约占40%~50%。

图1 窑尾预热预分解系统

表2 各喷枪点位置和大致温度范围

表3 脱硝技改第一次试机结果

3 优化脱硝及效果

3.1 氨水喷枪点的位置优化

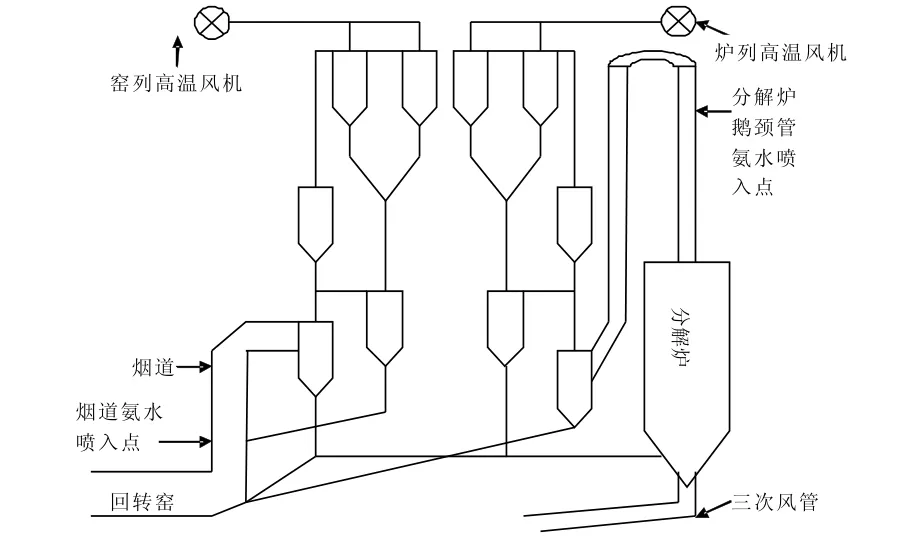

针对初期设置的喷枪位置不能实现对分解炉内产生的NOx进行脱硝,A公司重新优化氨水喷枪点,将原来在烟道10 m处的2只喷枪改装到预热器7楼分解炉鹅颈管处,该部位温度约为880~930 ℃。因技改时间限制,6个喷枪仍由一台多级离心泵提供喷射动力。喷枪喷射点位置见图2。

3.2 优化效果

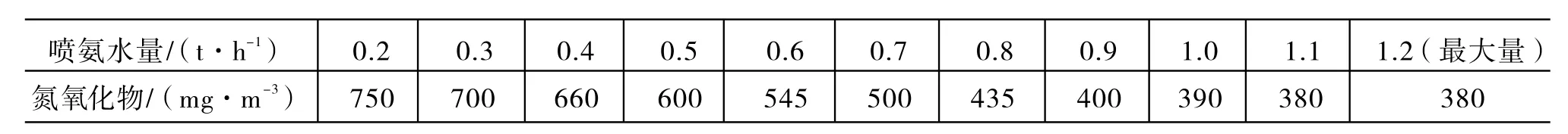

脱硝优化技改于7月中旬进行试机。试机前,各设备、窑工况均处于正常状态,氮氧化物平均在度20%的氨水。试机结果见表3。

从表3数据可以看出,试机效果并不理想,即使喷氨水量达到1 t/h以上,废气中NOx的含量勉强降至国家要求400 mg/Nm3以下。

2.2 原因分析

2.2.1 水泥窑NOx产生环节分析

预分解窑水泥生产过程中产生的氮氧化物,主要来自回转窑和分解炉,回转窑内主要是煅烧时物料熔融和矿物重结晶过程,物料温度必须超过1 400 ℃,通常水泥窑主燃烧器形成的火焰温度为1 800~2 200 ℃,在如此高温下,窑内气流中的氧气和氮气会反应生成氮氧化物,通常称之为热力型NOx。在水泥生产过程中,大约60%的煤粉进入分解炉,炉内温度一般在850~1 000 ℃之间,在此温度下,基本可以不考虑热力型NOx的形成,但是煤粉自身的氮元素会与氧气发生反应,产生氮氧化物,通常称之为燃料型NOx。另外,低温火焰下由于含碳自由基的存在会生成瞬时型NOx。

2.2 第一次脱硝效果差原因

从预分解窑产生NOx的最主要来源可知:离880 mg/m3。试机是6只喷枪同时工作,还原剂为浓度20%的氨水。试机结果见表4。

图2 喷枪喷射点位置

从表4数据可以看出,试机效果也不理想,即使喷氨水量达到0.7 t/h以上,NOx的含量勉强降至国家要求400 mg/Nm3以下。A公司同期对我公司3线(2 500 t/d在线型预分解窑)进行脱硝技改,3线窑正常时氮氧化物平均在830 mg/m3,喷枪点布置在分解炉鹅颈管上部。表5为3线脱硝技改效果数据。

对比2条线脱硝效果可以看出,2线窑脱硝效果远不如3线窑理想,表现在:2线脱硝效率远低于3线,2线脱硝率约为60%,3线脱硝率达到70%以上;喷氨水量较多,直接影响运行成本,2线喷氨水量达到0.7 t/h,是3线喷氨水量的2倍还多,2线喷氨水成本就达到4元/t熟料。

表4 喷枪喷射点位置优化后的效果

表5 3线脱硝技改效果

4 结束语

本次技改说明,水泥预分解窑脱硝系统必须依据水泥窑NOx产生原理,根据窑型的实际情况,合理确定还原剂喷入点,喷点位置的选择至关重要。目前2线脱硝系统正常运行,但存在脱硝率低、喷氨水量大的问题,未来脱硝系统优化的方向为:

(1)烟道喷枪点下移。烟道喷枪点的温度为880~900 ℃,并非氨水最佳反应温度,应将喷枪点下移在900~1 000 ℃的区域,以提高氨水脱硝反应效率并实现NH3逃逸的最小化。

(2)增加分解炉喷氨水量。目前分解炉产生的燃料型约占总NOx的40%~50%,仅2只喷枪喷射氨水是不够的,至少要3只以上。

(3)增加一台多级离心泵控制分解炉喷枪。目前分解炉的2只喷枪距烟道4只喷枪有30 m的高差。目前仅一台多级离心泵控制6只喷枪,就导致喷枪间阻力不同,压力不同,分解炉的喷枪压力偏低,喷射效果差。因此应多增加一台多级离心泵及其附属设备控制分解炉喷枪。

2014-10-10)

TQ172.622.26; X38

B

1008-0473(2015)01-0053-03

10.16008/j.cnki.1008-0473.2015.01.014