“留渣+双渣”高效脱磷工艺的研究

邢建森,崔 猛,靳东兴(天津钢铁集团有限公司,天津300301)

“留渣+双渣”高效脱磷工艺的研究

邢建森,崔猛,靳东兴

(天津钢铁集团有限公司,天津300301)

[摘要]天津钢铁集团有限公司开发了“留渣+双渣”脱磷工艺,通过转炉冶炼出钢结束后留渣和前期脱磷的有利条件实现高效去磷,在冶炼中途进行倒渣以减少熔池的磷含量,最终实现少渣炼钢的目的。制定了该工艺的关键控制点并形成相关的操作规范,采用强底吹模式,控制前期冶炼时间、温度及碱度等因素,成功将前期的脱磷率提升至60%以上,而吨钢石灰消耗降低至24 kg。

[关键词]留渣+双渣;脱磷;转炉;少渣炼钢;石灰;消耗

修回日期:2015-04-06

1 引言

为降低生产成本,增加盈利能力,天津钢铁集团有限公司在高炉中配加低价高磷矿,铁水P含量波动在0.12% ~0.18%范围内,平均P含量在0.15%左右。同时国内市场竞争日趋激烈,企业的盈利空间不断缩小,以客户需求为导向的市场背景迫使公司不断提高产品等级,其中品种钢中低磷钢的需求不断增加。为解决高磷铁水原料和低磷品种钢产品的矛盾,选择“留渣+双渣”工艺,提高转炉冶炼前期的脱磷率,通过采用少渣炼钢技术降低生产成本成为当下的必由之路。

2 “留渣+双渣”工艺的技术特点

2.1“留渣+双渣”的工艺流程

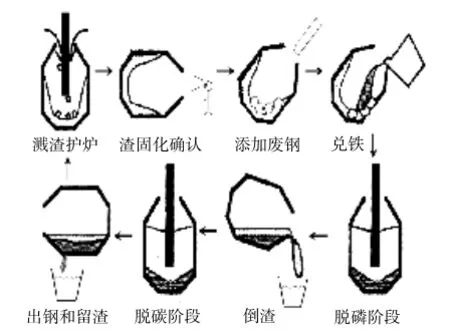

图1 “留渣+双渣”工艺流程图

如图1所示,较传统的单渣冶炼工艺流程,“留渣+双渣”工艺在工艺环节上的改变主要有两点:转炉冶炼出钢结束后采用留渣处理,通过溅渣护炉辅以部分散装料的方式将炉渣固化,并对固化情况进行确认;通过倒渣将冶炼工艺分为两个阶段,分别为前期的脱磷期和后期的脱碳期。

2.2“留渣+双渣”工艺高效脱磷的原理

2.2.1“留渣+双渣”工艺技术原理

将转炉吹炼过程分为两个阶段:第一阶段脱硅脱磷阶段,脱磷结束后进行前期倒炉倒渣,将部分富磷渣倒出炉外;第二阶段脱碳升温阶段,吹炼终点保留脱碳渣,实现炉渣的热回收,用于下一炉的前期脱磷[2]。

该工艺的主要原理是通过多留终渣,利用上一炉高FeO、高CaO以及前期温度低等有利条件,充分发挥上一炉终渣的作用,做到前期多去磷。通过倒渣,一方面可以降低熔池中的磷负荷,保证终点钢水磷的合格率,另一方面硅质炉渣的倒出降低了后期物料的使用量,从而有效控制了渣量。

脱磷期和脱碳期形成炉渣的良性循环,不仅大幅度降低了炼钢白灰的消耗和炼钢渣量,同时有效利用了炉渣在不同时期的冶金特点来完成脱磷任务。

2.2.2脱磷热力学和动力学的协同问题

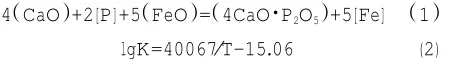

转炉冶炼过程钢渣间的脱磷反应如下:式中,K为平衡常数;T为反应温度[3]。

从公式(1)中可以看出,适当提高炉渣中CaO、FeO含量,能够促进脱磷反应的进行。从公式(2)中可以看出,随着反应温度升高,平衡常数降低,不利于脱磷反应的进行。

转炉冶炼过程脱磷反应基本是在渣钢界面上进行,脱磷速率主要受渣钢两侧的传质速率控制。因此,充分的搅拌能是促进脱磷反应的动力学条件。

顶吹氧气流对熔池升温影响最大,采用强顶吹模式,虽然有利于金属熔池中硅、磷的氧化去除,也有利于改善渣-金属界面传质条件,但由于受渣-金属界面温度快速提升的影响,可能会激活熔池中碳氧化的整体反应提前发生,使熔池中碳氧化的反应被整体激活,不仅要与硅和磷争抢与氧气的反应机会,抑制磷的氧化脱除(磷与渣中碱性氧化物结合生产稳定的磷酸钙)的过程,还可能进一步引发熔池温度的整体快速提升,很可能会使其脱磷效果大打折扣。所以,若要实现预期的脱磷效果,不能刻意追求某单一因素来满足要求,而应实现两者的协同。

3 “留渣+双渣”工艺高效脱磷的控制要点

3援1关键控制点的理论探究

3.1.1弱顶吹和强底吹的复合吹炼模式

为实现脱磷热力学和动力学两者的协同,在炼钢工艺执行初期将转炉原有的毛细管式底吹元件改造为环缝式底吹元件。环缝式底吹供气元件的气流通道相对集中,气流冲击力强,抗堵塞能力较强,特别适用于溅渣护炉的转炉。

该种复合吹炼模式的原理是:利用顶吹软吹模式,保证炉渣中有合适的氧化铁组分,利于低温化渣;利用强底吹气流搅拌熔池,使底吹气流能穿透渣-金属界面,增加炉渣内部和金属熔池内部向实际渣-金属反应界面的传质、传热能力,这种顶吹与底吹协同形成的熔池搅拌。一方面,可以抑制由顶吹造成的渣-金属反应界面(甚至整个熔池)温度的快速提升,为渣-金属反应界面创造较好的脱磷热力学条件;另一方面,借助强底吹搅拌作用,可以克服氧枪“软吹”对熔池搅拌的力度不足的弱点。

高的底吹强度有利于促成冶炼脱磷期较高脱磷率的获得。这是因为,转炉脱磷是渣-金属界面反应,转炉冶炼前期温度条件下,传质是脱磷反应的限制性因素,因此动力学条件的优化有助于促进脱磷反应的发生。

3.1.2前期高效脱磷的工艺控制

(1)适当延长前期吹炼时间

脱磷期冶炼时间的延长有利于促进铁水中的磷更多地进入脱磷渣而脱除。这是因为铁水中磷的还原性弱于硅、锰的还原性,大量磷的氧化需要在铁水中硅、锰基本氧化结束的基础上才能进行。脱磷期冶炼时间应控制在350 s以上。

(2)控制合理的倒渣温度

低温有利于促进脱磷期铁水磷的高效脱除。这是因为脱磷反应是放热反应,低温有利于促进反应向脱磷反应的方向进行。脱磷期熔池温度的控制应低于1 400益。

(3)控制合理的脱磷渣碱度

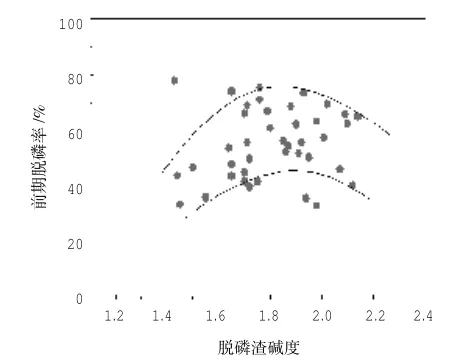

由图2可以看出,随着脱磷渣碱度的提高,前期脱磷率呈“峰值”趋势变化,在脱磷渣碱度为1.8~ 2.0范围内取得最优值。这是因为,铁水磷的脱除既需要氧化剂(氧)将磷氧化成P2O5,又需要脱磷剂(CaO)将P2O5固定成P2O5·CaO,脱除到渣中,因此脱磷渣需要一定的碱度。但是在转炉前期冶炼条件下(温度约1 400益),脱磷渣的碱度受炉渣熔点的限制而不能太高,而且碱度的提高会增加熔渣内固体CaO质点的含量,增加熔渣的粘度,对脱磷的动力学有影响。脱磷渣碱度的控制范围当为1.8~2.0。

图2 脱磷渣碱度与前期脱磷率关系

3.1.3脱碳渣循环对下一炉次前期脱磷的影响

新工艺中,上一炉次留下来循环利用的脱碳渣正好为下一炉次脱磷期冶炼提供了良好的预熔的高碱度炉渣。上一炉次留下来的脱碳渣的碱度在4.0左右时,可以使下一炉次前期脱磷效果达到最优。上一炉次高碱度脱碳渣虽然可以促进下一炉次前期脱磷渣的生成,但是脱碳渣的碱度如果过高会导致下一炉次前期脱磷渣碱度的提高,从而引起CaO质点的增多而使脱磷渣变粘。

3.2“留渣+双渣”工艺控制的关键点

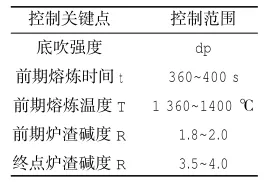

通过对试验数据的整理和分析,将工艺的控制关键点概括为以下几点,如表1所示。

表1 工艺控制关键点

4 “留渣+双渣”工艺的操作实践

为了更好地完成该工艺的控制关键点,实现前期的高效脱磷,在布料,控制氧压和枪位,前期时间控制等方面做出相关调整,以获得倒渣时熔池的目标温度T,炉渣的合理碱度R以及良好的流动性,进而取得最佳的脱磷效果。

4.1布料方面

布料方面控制的主要原则是:根据不同的钢种对磷的成分的要求来控制石灰的加入量,同时结合铁水的Si含量做出相应的调整,其中炉渣碱度主要通过改变白灰和石灰石的加入量进行调整,而温度则主要通过控制添加返矿等冷料的数量进行调整,再根据相应的铁水条件计算出对应的布料数量和方式。

4.2氧压方面

4.2.1脱磷前期氧压调整

熔炼前期氧压的变化为0.7 MPa寅0.6 MPa寅0.5 MPa,下枪开吹采用较大氧压有利于提升熔炼前期对熔池的搅拌力,加快熔池反应和提高熔池温度,促进熔炼前期物料的熔解。结合CO的变化趋势及时调整氧压,放慢熔炼前期后阶段的熔池反应,进而控制熔炼前期的熔池温度和半成品钢液的C成分。

4.2.2脱C后期氧压变化

后期氧压的变化为0.5 MPa寅0.6 MPa寅0.75 MPa,倒渣下枪开吹普遍会出现“返干”,而较低的氧压有利于减缓“返干”的程度。后期氧压的调整主要是控制脱C升温和缩短后期的冶炼时间。当后期调整为较大氧压后,可以加大气流的冲击深度,降低熔渣的TFe含量。

4.3前期时间方面

前期的供氧时间为360~420 s,结合铁水Si含量和铁水温度选择合适的倒渣时间,以保证倒渣的温度控制在合理范围内。

5 “留渣+双渣”工艺的实施效果

图3为新工艺采用前后前期脱磷效果对比图。

图3 新工艺采用前后前期脱磷效果对比

(下转第33页)

6 结语

天津钢铁集团有限公司“留渣+双渣”工艺的执行率达到90%以上,前期脱磷率达到60%以上,较之前提升10%。提高脱磷率的关键点主要包括:熔炼前期的时间控制在360~420 s,温度控制在1 360~1 400益,炉渣碱度控制在1.8~2.0;熔炼终点炉渣碱度控制在3.5~4.0,底吹采用大流量,总管流量为1 320 Nm3/h;“留渣+双渣”工艺采用终点留渣,前期倒渣的方式达到了少渣炼钢的冶炼标准,吨钢石灰用量降至24 kg。

参考文献

[1]王新华.氧气转炉“留渣垣双渣”炼钢工艺技术研究[J].中国冶金,2013,23(4):40-46.

[2]贾崇学.120吨转炉“少渣炼钢”工艺的研究与应用[J].甘肃科技,2014,36(6):59-61.

[3]王富亮.鞍钢260 t转炉少渣冶炼实践[J].鞍钢科技,2013(4):43-45.

Study on "Double Slag + HotHeel" High EfficientDephosphorization ProcessXING Jian-sen,CUIMengand JIN Dong-xing

(Tianjin Iron and SteelGroup Co.,Ltd.,Tianjin 300301,China)

AbstractTianjin Iron and Steel Group Co.,Ltd.developed "double slag + hotheel" dephosphorization process.High efficientdephosphorization wasrealized byhotheelaftertappingatconverterand the favorable conditions of early dephosphorization and eventually the goal of lean slag melting,by deslagging during melting to reduce phosphorous content in bath. The critical control points for the above process were formulated and relevantoperation specifications drafted.W ith hard bottom blowing mode and controlover melting time,temperature and basicity,dephosphorization rate atearly stage wassuccessfully increased over 60% and specificlimeconsumption decreased to24 kg.

Key words"doubleslag+ hotheel";dephosphorization;converter;lean slagmelting;lime;consumption

收稿日期:2015-03-12

doi:10.3969/j.issn.1006-110X.2015.04.006

作者简介:邢建森(1986—),男,河北沧州人,本科,主要从事炼钢工序的工艺研究工作。