管节点焊缝超声波检测模拟试块的设计与制作

黄扬雄,林东文,郭志贤(福建省锅炉压力容器检验研究院漳州分院,福建 漳州 363000)

管节点焊缝超声波检测模拟试块的设计与制作

黄扬雄,林东文,郭志贤

(福建省锅炉压力容器检验研究院漳州分院,福建 漳州 363000)

为推动超声相控阵检测技术在管节点焊缝上的应用,替代传统的超声检测技术,需要在管节点焊缝模拟试块上进行演示,验证工艺的可行性。而关于相控阵技术标准或管节点焊缝检测的案例规范中并无关于模拟试块的制作要求。为了解决该问题,结合工程实际,设计并制作了典型的Y型管节点焊缝模拟试块,并在试块上验证了超声相控阵检测技术的可行性。

超声相控阵;模拟试块;设计与制作

1 序 言

随着科学技术的不断发展和新型技术的广泛应用,检测技术正朝着可视化成像发展[1]。超声相控阵检测技术因其独有的声束聚焦特性、快速的扫查能力和清晰、直观的成像等优点引起过国内外无损检测领域的高度重视。超声相控阵检测技术可以实现用较少的换能器及少量的扫查动作完成检测区域的全部扫查,并且对工件内部具有非常好的实时成像能力,超声图像可以提供大量直观信息,准确检测出工件内的缺陷,并确定缺陷位置、大小及性质。

管节点结构常见于大型展览厅、飞机场航站楼、运动体育馆、大型会场以及海洋平台等大跨度空间结构中,体积庞大,大多为高空作业,不便于相控阵检测技术研究,故此需要制作管节点焊缝模拟试块。而相关案例[2]及文献标准等并无关于管节点焊缝的制作要求或说明,这给推广超声相控阵技术在管节点焊缝上的应用带来了困难。笔者结合实际,叙述了管节点焊缝的几何特征参数,设计制作了管节点焊缝模拟试块,用于推广超声相控阵检测技术在管节点焊缝的应用。

2 管节点焊缝的特征参数

2.1 管节点焊缝的几何特征

管节点主要有T、K、Y三种形式,如图1(a)所示,其中最具有代表性的是Y型节点,其焊缝的形状及结构参数如图1(b)所示。Y型管节点的七个特征参数:主管外径di、、支管外径dn、主管壁厚ti、支管壁厚tn、主支管夹角θ、二面角ψ、坡口角φ。其中前五个参数为不变量值,而二面角ψ和坡口角φ则随焊缝位置不同而连续变化,并且坡口角φ随二面角ψ变化而变化,按照标准API RP 2X-2004相关规范[3],坡口角φ可按图2求得。

图1 管节点焊缝形式及Y型管节点特征参数

图2 Y型节点焊缝坡口参数

2.2 坡口尺寸及留根

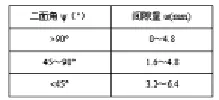

根据API RP 2X-2004标准,与主管相接的支管端需要开坡口,坡口间隙量ω与二面角ψ的关系如表1所示。

表1 二面角ψ与间隙量ω的关系

根据表中给出的间隙量范围,制作时按图3近似求解方法,确定ω值,图中δ为留根高度(钝边),一般取2mm。

图3 根部间隙的确定

3 试块规格设计及要求

管节点焊缝的设计规格,设计者根据结构按照相关规范对钢管外径和壁厚进行选择。一般来说,主管直径di为600~2000mm,壁厚ti 为18~80mm,支管直径dn为400~900mm,壁厚tn为12~60mm,主支管的夹角θ一般在20°~90°,当θ=90°时,即为T型节点。

制备试块的材料应与实际检测工件的基本形式与规格相同,或与工件的声学特性相近,试块表面光洁度应代表工件扫查面的光洁度。实际工程中,通常从工件上截取试块材料,以此来保证试块材料以及表面灵敏度的一致性。

焊接管节点的制造是经过卷板,管子纵缝焊接,支管相贯端面的坡口加工(由数控机床完成),主支管组装和相贯线处焊接(手工焊接)等过程。焊接方法采用手工单面焊接,焊接缺陷的类型与手工焊相同,多为未焊透、未熔合、夹杂和裂纹等。

4 试块制备

4.1 试块尺寸设计

设计试块尺寸应充分考虑检验工艺的需求,使得探头在工件上有足够的扫查区域。设计制作最具代表性的Y型管节点,材料为Q235钢,横波声速为3233m/s,试块的参数如下:Y型管节点参数:主管外径为508mm,壁厚为23mm,管长800mm;支管外径为406mm,壁厚19mm,管长600mm,主支管交叉角度为45°。

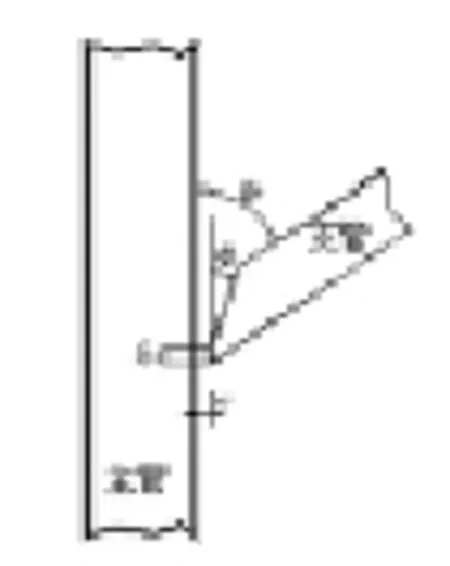

4.2 坡口制备与点焊固定

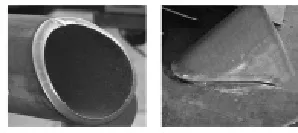

坡口的形式决定了焊缝的形状,Y型管节点焊缝的坡口开在支管上,其形状呈现一条空间的马鞍形曲线,如图4所示。对于这种非平面的坡口形式,需要专用的数控切割机完成,机器内部存有多种类型和形式的坡口参数,工作时只需选择相应的坡口形式,机器即可根据所选坡口类型实现自动开坡口。坡口完成后,需由经验丰富的师傅检查坡口是否符合要求,并对坡口面进行修磨,去除毛刺,坡口规格达到标准AWS D1.1[4]的坡口面相关要求。

点焊固定,将主、支管组对,并在未准备埋缺陷处点焊,固定结构。测量坡口间隙,并至少在各终点处测量根部间隙,并记录数据以供后面取形参考。

图4 Y型管节点焊缝坡口形式

5 预埋缺陷方案设计

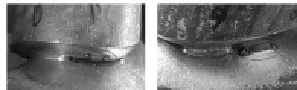

预埋缺陷位置应尽可能的分布在易出现缺陷的区域,包括:主管侧壁、支管侧壁、根部以及焊缝内部区域。将预埋缺陷布置在指定位置,预埋缺陷的类型包括:根部未熔合、根部未焊透、坡口未熔合、夹杂等,裂纹一般不一定做出。布置缺陷的位置要做好记录,最好拍照保存,每一个管节点焊缝的缺陷数量可根据自己的实际情况安排,但要保证缺陷能相互分开。预埋缺陷方案如表2所示。

表2 预埋缺陷方案

图5 预埋缺陷

利用Y型管节点焊缝模拟试块验证相控阵检测技术的可行性,超声相控阵试验探头频率为4MHz,16阵元,阵元间距为0.5mm;楔块倾角36°,中心阵元高度为10.6mm,声速为2337m/s,探头偏转范围为35°~70°。

利用深度和弧长两个参量来标定缺陷的位置,深度指的是缺陷到支管平面的深度,弧长是指从Y型管节点焊缝的脚尖位置到缺陷所在位置的焊缝长度。预埋缺陷在焊接前和焊接后分别进行检测,其结果如表3所示,Y型管节点试块的相控阵检测结果如图7所示。

6 试块检验

试块焊接完成后,需要对焊缝表面进行处理,打磨出金属光泽为宜,不应有飞溅,锈斑、油漆。

对制作完成的Y型管节点焊缝目视检测,焊缝应饱满,无飞溅,咬边等明显缺陷。

对制作完成的Y型管节点焊缝采用超声波验收,并将检测结果与预埋方案进行对照,对不理想处进行修补,并把无预埋缺陷处超声波检测到的缺陷去除。

采用万能取形规测量并画出各钟点处的焊缝截面图,并根据焊接之前测量的根部间隙值完善焊缝截面取形图,结果精确到1mm。

主管多余处可以切除,既稳定又减重。

图6 Y型管节点焊缝试块

7 相控阵检测验证

图7 Y型管节点试块相控阵检测结果

表3给出了Y型管节点焊缝模拟试块在焊接前以及焊接后人工缺陷的测量结果,由表3可见焊接过程导致人工预埋缺陷的位置发生了改变,但总体来看,人工缺陷的位置改变不大,均在可控范围内,不影响检测的结果。图7给出了模拟试块的相控阵检测结果,并利用计算机辅助定位软件进行定位。从S扫查视图来看,缺陷显示很清楚,结构回波易于区分,检测结果良好。此外,图4中还给出了Y型管节点焊缝的计算机辅助定位结果。

8 结 论

(1)总结了管节点焊缝的特征参数,并叙述了管节点焊缝模拟试块的制作过程和方法,具有实际指导性和操作性。

(2)实际制作的模拟试块与设计方案存在一定的偏差,尤其是预埋缺陷的位置焊接以后发生了一定的改变,但均在可控范围内。

(3)通过模拟试块能够有效的验证超声相控阵技术对于管节点焊缝的检测可行性。

[1]施克仁.无损检测新技术[M].北京:清华大学出版社,2007.

[2]钟志民,梅德松.超声相控阵技术的发展及应用[J].无损检测,2002,24(2):69-71.

[3]API RP 2X-2004 第四版.

[4]AWS D1.1-D1.1M-2008 钢结构焊接规范(中文版).

Design and Manufacture of Simulation Test Block for Weld Pipe Node in Ultrasonic Inspection

HUANG Yang-Xiong, LIN Dong-Wen, GUO Zhi-Xian

(Fujian Boiler & Pressure Vessel Inspection Institute, Zhangzhou Branch Institute.Zhangzhou 363000,Fujian,China)

To accelerate the application of phased array ultrasonic technology in weld pipe joint in lieu of conventional ultrasonic technology, inspection procedure should be demonstrated on a simulation test block to perform acceptability. The Phased array technology standards or the Weld pipe node test case specification cannot guide us how to manufacture the simulation test block in detail. In order to solve the problem mentioned above, simulation test block was designed and manufactured as combined with engineering reality. It showed that with the help of simulation test block, the phased array ultrasonic technology is feasible for the weld pipe node joints.

Ultrasonic phased array; Simulation test block; Design and manufacture

2015-01-20

黄扬雄,男,福建省锅炉压力容器检验研究院漳州分院,分院院长,高级工程师,硕士

林东文,男,福建省锅炉压力容器检验研究院漳州分院,科室主任,高级工程师

郭志贤,男,福建省锅炉压力容器检验研究院漳州分院,检验员,工程师