航空发动机噪声测试系统设计

刘勇

摘 要:航空发动机噪声测量、分析对发动机故障诊断和分析具有很重要的意义。采用驻极体自由场型传声器将发动机噪声转换为电信号,经过调理、放大,然后采用基于PXI总线技术的虚拟仪器采集信号,最后使用高性能的计算机系统对采集到的数据进行分析处理,为航空发动机的测试和故障诊断提供数据支撑。航空发动机噪声测试系统能够准确地采集、存储和分析发动机运行中的噪声信号。

关键词:航空发动机;噪声测试系统;噪声采集;PXI总线技术

中图分类号:V263.4 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.24.110

航空发动机的功率很大,而且噪声源分布复杂,航空发动机噪声包括风扇噪声、压力机噪声、涡轮噪声、燃烧室噪声和喷气噪声等。在航空发动机噪声中,隐藏着某种故障的特征信息,通过测量、分析航空发动机的噪声,可以为航空发动机故障分析和诊断提供数据支撑。本文采用基于PXI总线技术的虚拟仪器,完成了对航空发动机整个运行过程中的噪声采集、存储和分析,对航空发动机的试验、测试和故障诊断具有重要意义。

1 航空发动机噪声测试设备的发展

早期的航空发动机噪声采集通常采用模拟式声级计。模拟式声学仪器大多只适用于稳定噪声信号的测量,且精度低、成本高、操作复杂。随着数字化集成电路的发展,数字式声级计开始出现并被广泛使用,其中,声学仪器倍频程分析仪广泛选用集成化有源带通滤波器芯片替代成组的模拟滤波器,通过改变输入时钟频率的方法,改变了带通滤波的中心频率,再配合电子开关,就可实现声音信号的倍频程分析功能。

计算机的发展和应用推动了测试技术的发展,尤其在信号分析领域,采用快速傅立叶变换技术、以计算机为核心的各种声学仪器相继问世。这些声学仪器借助数字信号处理器和傅立叶技术实现了倍频程、1/3倍频程、功率谱、频率响应函数和相关分析等多种功能。

虚拟仪器技术的普及使发动机噪声测量与分析技术出现了质的飞跃,先后开发出了噪声采集、保存、分析软件,在通用计算机、工控机上,就可实现倍频程分析、1/3倍频程分析、声功率谱分析、倒频率分析、相关分析、相干分析、声强分析等声学分析功能,同时还具备数据库管理功能,具有高精度、低成本、易维护、开发性等优点。

2 航空发动机噪声采集系统的设计

2.1 航空发动机噪声采集系统的组成

航空发动机噪声采集系统基于虚拟仪器的开发思想,采用PXI总线技术,利用动态数据采集卡,在PXI控制器上实现了噪声数据的动态采集和记录,通过网络上传试验数据,利用虚拟仪器技术分析航空发动机噪声的声功率谱和倍频程等特性。

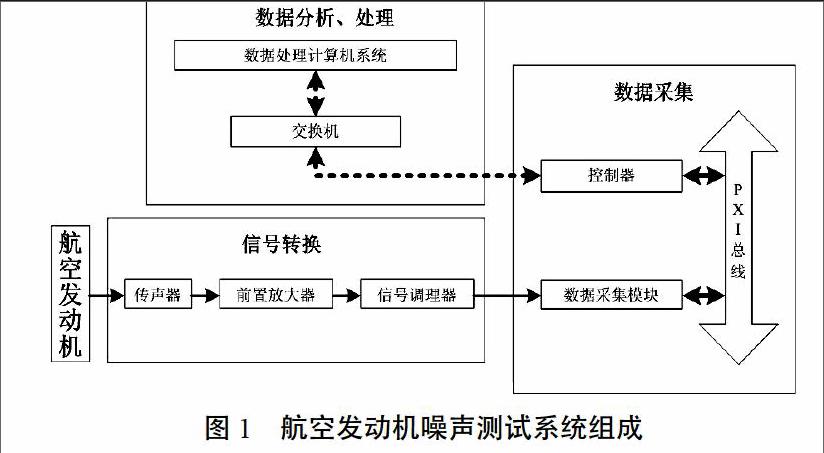

航空发动机噪声采集系统主要由信号转换单元、数据采集单元和数据分析处理单元等部分组成,如图1所示。

信号转换单元包括试验现场的一次仪表,主要有传声器、前置放大器和信号调理器等,主要是完成声信号与电信号之间的转换,并将微弱的电信号调理为可控通用采集模块采集的大信号;数据采集单元包括机箱、控制器和数据采集模块等,主要是完成动态信号的实时采集和存储;数据分析处理单元一般采用计算机系统实现,具有数据分析、存储能力,分析功能包括声功率谱和倍频程等。

2.2 工作原理

航空发动机噪声采集系统的工作原理是:由声音传感器采集航空发动机的噪声信号,然后转化为电信号,经前置放大器和信号调理器处理后,由数据采集卡采集,并将电压数据以.DAT文件的形式存储于PXI控制器上;PXI控制器可将数据存储文件目录设置为共享目录,以供数据处理计算机调取数据文件;数据处理计算机可通过用户局域网打开数据文件,然后进行相应处理。

2.3 部件设计

2.3.1 数据采集单元

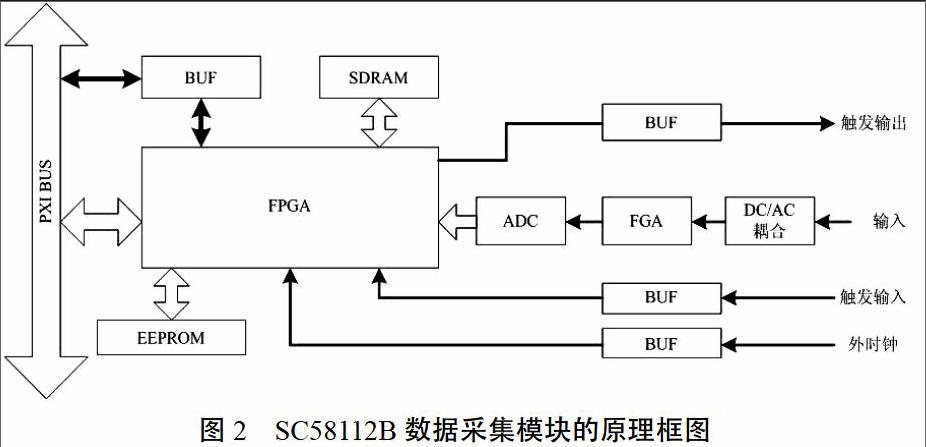

随着虚拟仪器技术的发展,模块化的仪器设备已经全面替代了基础的台式仪器,基于虚拟仪器的航空发动机噪声测试系统充分利用了计算机技术——将信号的分析、显示、存储、打印和其他管理集中交由计算机来处理。当前,PXI总线技术在数据的采集、自动测试和控制等领域得到了广泛的应用。因此,此次航空发动机噪声采集系统设计考虑采用PXI总线技术,并选用成都天奥测控技术有限公司设计的高精度、大动态范围的数据采集模块——SC58112B模块来实现对噪声数据的采集。SC58112B数据采集模块的原理如图2所示。

SC58112B数据采集模块的主要指标如下:

通道:4.

采样率:最高100 kSa/s。

采集方式:同步。

分辨率:24位。

输入量程:±5 V。

动态范围:120 dB。

2.3.2 信号转换单元

航空发动机的转速高、空气流量大,旋转噪声、燃烧噪声、气动噪声等多种声源会合成几十到几千赫兹频率不等的噪声,噪声声压级高达120~140 dB。为完成发动机噪声信号的采集,首先要通过传声器将噪声信号转换为电信号,并配置前端放大器和信号调理器,将微弱信号转换为满足采集器输入要求的信号。在本次设计中,采用如下传感器和调理器来完成信号的转换。

2.3.2.1 传声器

传声器根据能量转换方式可分为电动式、电容式和压电式传声器等。现在使用较广泛的有动圈式传声器、电容式传声器和驻极体式传声器。其中,驻极体电容传声器具有性能好、使用方便灵活和输出电平较高的优点,目前得到了广泛应用。

本次设计选用了1/4英寸驻极体自由场型传声器,频率响应范围为0.006 3~40 kHz(±2 dB),开路灵敏度为4 mV/Pa(±2 dB),传声器与前置配合最高测试声压级大于154 dB,符合相关标准。

2.3.2.2 前置放大器

前置放大器具有高输入阻抗、大动态范围、低噪声、低功耗和相位一致性好等特点,适用于各种精确噪声的测量,能够满足户外和阵列使用要求。前置放大器可采用4 mA恒流源或12 V/24 V直流供电,使用恒流源供电具有前置结构简单、使用方便等优点,信号传输使用同轴线缆,电磁场屏蔽效果较好,且能远距离传送信号;使用12 V/24 V直流供电具有高输入阻抗、低噪声和低功耗等特点,适用于长期户外声探测使用。

2.3.2.3 信号调理器

信号调理器具有信号放大/衰减和抗混叠滤波功能,可与数据采集卡配套使用,其具体指标如下:

频率范围:0.005~100 kHz(±0.2dB)。

增益:0.1,1,10,100增益可调。

滤波:22.4 kHz抗混叠滤波,衰减率大于-46 dB/OCT。

最大输入信号电压:10 Vp-p。

最大输出信号电压:10 Vp-p。

2.3.2.4 其他附件

为了更精确地采集航空发动机的噪声信号,减少外部环境的干扰,可采用如下附件:①防风罩。在户外声学测量时,风的影响不可忽视——风作用在传声器上会直接产生噪声或引起湍流噪声,降低声学测量信噪比,甚至会造成声学测量无法进行。使用时,将防风罩套在传声器上,可大大减少风噪声,而不会使测试声信号衰减。②延伸电缆。在对测量结果要求较高的情况下,为避免测量仪器和人员干扰声场,可使用延伸线缆将传声器延伸到测点位置。③防雨罩。运用于户外传声器的防雨。

2.3.3 数据分析处理单元

数据分析处理单元可以分为数据提取、数据回放分析和数据存储等部分,可实现对采集数据的二次处理,包括采集设置,数据保持、回放、分析和传声器定标等功能。

2.4 软件设计

系统软件采用模块化设计,包括自检、参数配置、数据采集处理、数据显示、数据记录、试验数据回放和测试通道校准等模块。自检模块主要是在软件启动后,对数据采集模块进行初始化操作,然后进行模块自检;参数配置模块主要是完成每个测试通道的参数配置;数据采集处理模块主要是将采集的电压信号通过数据处理,转换为工程值;数据显示模块是将采集的数据显示在界面上,以便试验人员进行测试;数据记录模块主要是以文件形式记录和保存试验数据;试验数据回放模块主要是以曲线图形的方式回放试验记录的数据文件,以供试验人员分析处理;测试通道校准模块主要是在线校准每个测试通道,然后通过软件计算,得到校准修正系数,供试验调用。

2.4.1 软件结构

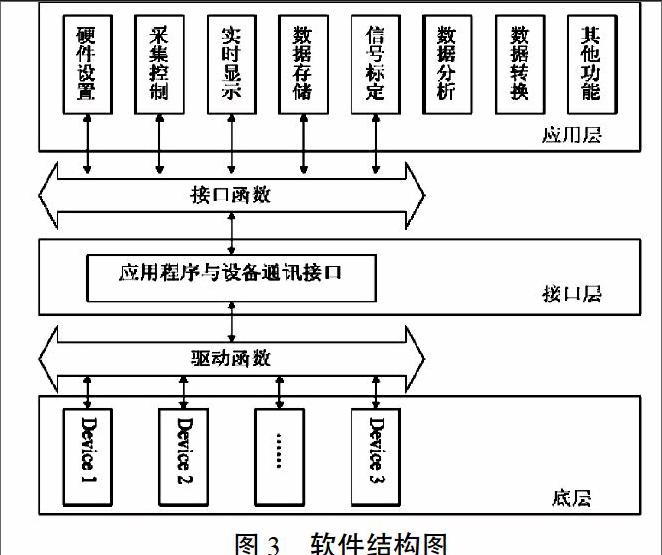

软件结构如图3所示。

底层为系统中模块的驱动程序。接口层在底层与上层软件建立连接关系,在接口层,可为应用程序与设备通讯建立接口。此接口定义了应用层调用设备驱动程序的通用接口。通过接口,不同的设备对应用层具有相同参数结构的函数。应用层为实现各种功能的上层软件,包括硬件设置、采集控制、实时显示、数据存储、信号标定、数据分析等,并可以根据客户的要求增加专用功能,例如专用数据分析、试验报告生成等。

2.4.2 软件流程

数据采集软件流程如图4所示。

3 结束语

航空发动机噪声测试系统可以准确、高效地完成航空发动机噪声信号的采集、存储和分析,对于航空发动机的试验、故障分析和诊断等具有重要意义。基于PXI总线技术设计的数据采集系统具有较高的可靠性、可维修性和通用性,同时,数据采集系统通过网络实现了服务器存储功能。

参考文献

[1]黄晶晶,吴志真,雷勇.航空发动机试车台噪声声功率谱技术研究[J].计算机测量与控制,2006(10).

[2]杜建红.航空发动机自动测试系统设计[J].航空发动机,2007(2).

〔编辑:王霞〕