淬火温度对20Cr13钢组织与性能的影响

侯远滨 王鑫(渤海船舶职业学院 渤海船舶重工有限公司,葫芦岛 125105)

20Cr13钢在很多零部件上应用,标准上采用的热处理工艺过程一般是980-1050℃淬火、620-680℃回火,此工艺经常使力学性能指标达不到设计要求,特别是冲击韧性。因此在生产过程中需要多次返修处理才能达到技术条件要求,设计过程中也经常改用高等级材料替代,从而增加成本。本文通过对20Cr13钢采用亚温淬火工艺,从而提高了综合力学性能,特别是冲击韧性。使其综合机械性能提高15%以上,冲击功提高20%以上,解决了冲击韧性低的老问题,并且其耐蚀性保持不变。

1 试验材料及试验设备、试验方法

1.1 试验材料:试验采用20Cr13钢材料,其化学成分是:C 0.21%;Si0.86%;Mn0.73%;S0.025%;P0.030%;Cr13.2%,满足GB/T20878-2007不锈钢和耐热钢牌号及化学成分国家标准要求。

1.2 试验设备、试验方法:150KW井式淬火炉,120KW井式回火炉、室温拉伸依据标准GB/T228.1-2010《金属材料室温拉伸试验方法》,在RSA250拉伸试验机上进行室温拉伸试验(结果取3个试验的平均值);采用夏比U型标准(GB/T229-2007《金属材料-夏比摆锤冲击试验方法》)试样,在JWB-300型冲击试验机上进行(结果取3个试验的平均值);使用Axiovert200MAT型光学显微镜观察金相组织。

2 试验结果与分析

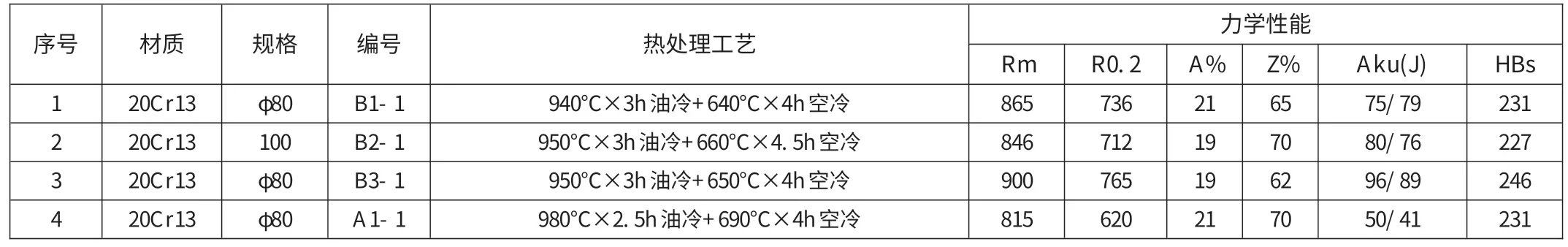

2.1 热处理工艺及力学性能(如表1)。

表1 热处理工艺及调质力学性能

从表1可知,通过采用950℃×3h油冷+660℃×3.6h空冷的亚温淬火工艺所得的力学性能,比采用980℃×3h油冷+680℃×3.6h空冷所得的综合力学性能有很大提高,特别是冲击功提高更为明显。

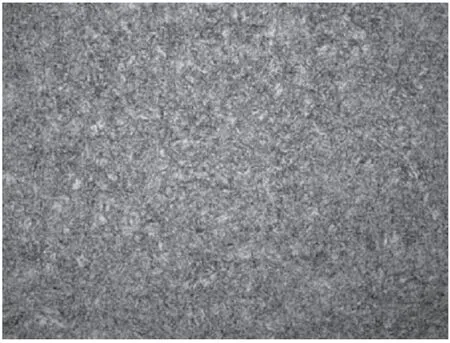

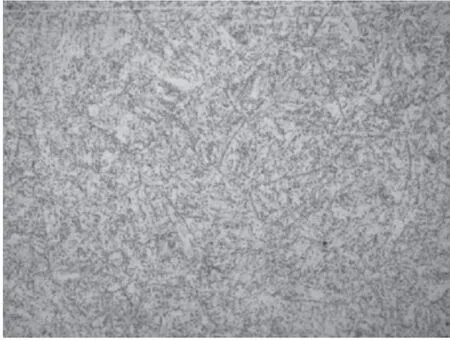

2.2 金相组织

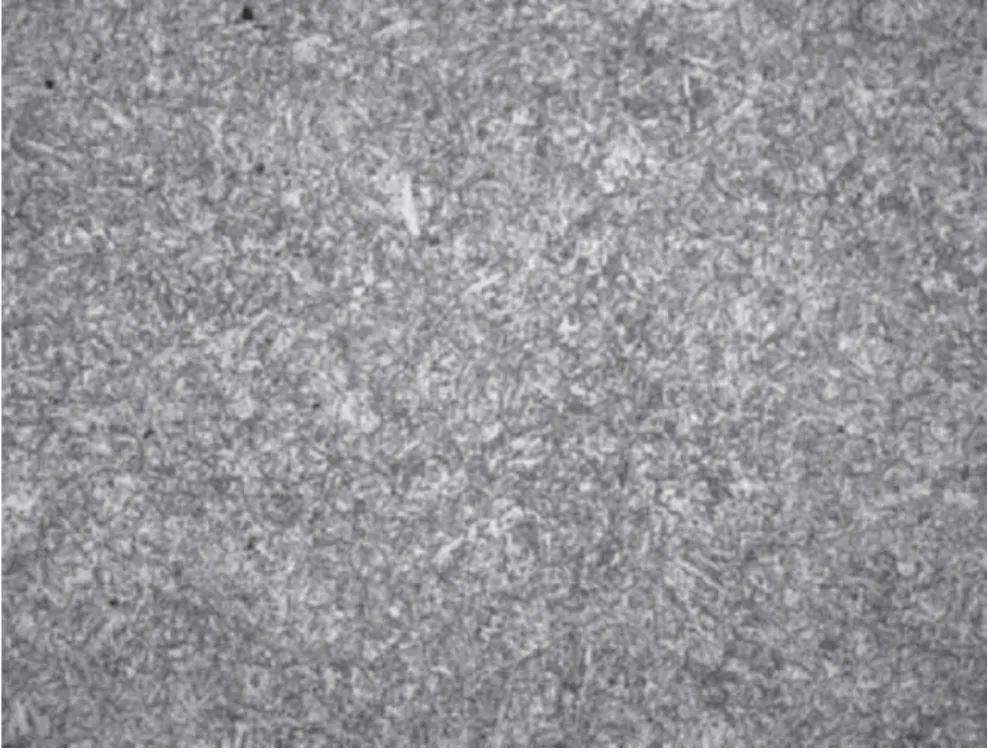

从图1-图4可以看出,通过采用940℃×3h油冷+660℃×4.5h空冷的亚温淬火工艺所得的金相组织,比采用980℃×3h油冷+680℃×4.5h空冷所得的金相组织晶粒度更细小,沿晶界析出的碳化物及夹渣更少。

3 讨论与分析

引起20Cr13钢冲击韧性低的原因是由于存在第二类回火脆性,也可称回火脆性。发生在400-600℃之间[1],在500-550℃之间表现最明显。对回火脆性敏感的合金钢,在这一温度范围内等温停留或自较高温度缓慢冷却经过此温度范围时所引起[2]。

对第二类回火脆性形成的机理,人们已经进行了长期的研究,提出了各种各样的理论,但大量资料表明,晶界偏聚理论还是被人们所公认。

第二类回火脆性的主要表现如下:

A、是一种晶界脆化,导致沿晶界脆断。

B、脆化发生在一定的温度范围之内。

C、脆化程度随脆化时间延长而增加,脆化速度随回火温度下降而减慢。最大脆化程度则因温度下降而升高。

D、脆化过程具有可逆性。

从以上四个主要现象看,第二类回火脆性的脆化过程必然是一个受扩散控制的发生在晶界的可逆过程,即溶质原子在晶界偏聚与消失或脆性相沿晶届析出或回溶[2]。那么引起偏聚的现象必然是有害杂质元素,下面从晶粒学和力学角度看看其脆性本质:

3.1 晶粒学本质:通常2Cr13钢淬火温度在1050℃左右,随着温度的提高将增加回火脆性,这主要是由于加热温度升高晶粒增大,晶粒单位表面减少,界面能量降低,同时单位面积内的杂质含量增加,因此回火脆性加剧[2]。

3.2 力学本质:主要是由于削弱了晶界的联系,使正断抗力降低,因而增加了脆断倾向。回火脆性对钢在室温下的强度和塑性指标没有什么影响。但在塑性变形不易进行的条件下(如缺口,温度),回火脆性很明显。

图1 A1-1×100倍

图2 A1-1×500倍

图4 B2-1×500倍

从产生第二类回火脆性的机理来看,回火脆性的产生主要是由于杂质元素在晶界的偏聚与扩散。根据现有文献[3],对合金钢而言,促进脆性元素可分为二类,第一类是p、s、sb、sn、As等杂质元素,第二类是cr、Mn等合金元素,这二类元素单独存在时均不引起回火脆性,必须是二者同时存在。

本项目通过采用940℃×3h油冷、660℃×4.5h空冷的亚温淬火工艺,一是由于淬火温度降低细化了晶粒增加了晶界的表面能。二是在加热时存在未转变的铁素体存在,使第一类是p、s、sb、sn、As等杂质元素在铁素体中存在而不向晶界处聚集从而降低了回火脆性的产生,提高了冲击韧性。

4 结语

4.1 采用940℃×3h油冷+660℃×4.5h空冷的亚温淬火工艺,晶粒得到细化,可以避免脆性项的产生,力学性能满足技术要求。

4.2 采用亚温淬火工艺,综合机械性能提高15%以上,冲击功提高20%以上,解决了冲击韧性低的老问题,金相达到技术要求,与原工艺组织具有同等耐蚀性的要求。

[1]樊东黎《热处理工程手册》机械工业出版社,2005:216-285.

[2]雷霆权等,《新工艺新方法》机械工业出版社,2000:96-106.

[3]王传雅,《钢的亚温处理》中国铁道出版社,2003:103-214.