曙光煤业选煤厂粗煤泥分选系统工艺优化

王 进,樊民强

(1.太原理工大学 山西 太原 030024;2.山西汾西曙光煤业有限责任公司,山西 孝义 032308)

曙光煤业选煤厂粗煤泥分选系统工艺优化

王 进1,2,樊民强1

(1.太原理工大学 山西 太原 030024;2.山西汾西曙光煤业有限责任公司,山西 孝义 032308)

针对曙光煤业选煤厂介耗高、浮选系统“跑粗”的问题,在对原因分析的基础上,以新型两段多产品水介质分选旋流器和三产品水介质旋流器为核心设备,构建粗煤泥独立分选系统和粗粒浮选尾煤再选系统。粗煤泥分选系统工艺优化后,在降低系统介耗、提高原煤处理能力的同时,完善了选煤厂分选工艺,提高了资源回收率,为煤矿的正常生产提供了保障,对维护企业和矿区稳定具有重要意义。

粗煤泥;粗粒浮选尾煤;独立分选系统;再选系统

曙光煤业选煤厂由澳大利亚约翰芬雷公司设计,是一座处理能力为1.20 Mt/a的炼焦煤选煤厂,原煤入选方式为选前脱泥,洗选工艺为原煤由动筛跳汰机预先排矸、块煤由有压三产品重介质旋流器分选、煤泥浮选的联合工艺。该选煤厂入选原煤为低硫肥煤,主导产品为灰分≤11.00%、硫分≤0.8%的精煤,用于冶金炼焦;副产品为中煤和矸石,中煤灰分在30%~40%,作为动力燃料,矸石直接废弃。

近年来,随着矿井开采深度的增加,原煤含矸量明显提高,细煤泥含量也由15%提高至25%以上,洗选系统已不能适应煤质变化的需要,选煤厂实际处理能力达不到设计水平。为此,2012—2013年该选煤厂对粗煤泥分选系统进行了工艺优化。

1 生产现状

1.1 介耗偏高

按照《选煤厂设计规范》要求,原煤预先脱泥后采用有压三产品重介质旋流器分选时,介耗量应控制在2.0 kg/t以下。实际生产中,曙光煤业选煤厂的原煤介耗量在2.5 kg/t左右,甚至更高。

从选煤工艺流程(图1)来看,原煤经分级脱泥(φ0.75mm)处理后,筛上物去重介系统分选;筛下物由φ500 mm的水力旋流器分成两部分,细煤泥(旋流器溢流)去浮选,粗煤泥(旋流器底流)返回重介系统分选。由于缺少粗煤泥独立分选环节,进入重介系统的煤泥量较大,不但使悬浮液粘度增高,重介质旋流器分选精度降低,而且使后续的脱介作业及磁选回收作业负担加重,进而使重介系统的介质损失量增大[1-3]。

图1 曙光煤业选煤厂原洗选工艺原则流程Fig.1 Basic flowsheet of original coal preparation technology in Shuguang coal preparation plant

1.2 浮选系统“跑粗”

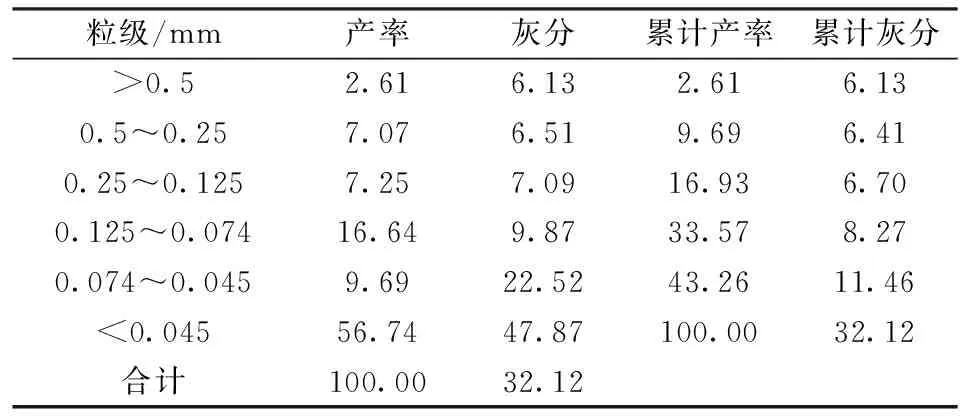

该选煤厂浮选系统原有一台Jamson-45 m3浮选柱,用于分选<0.5 mm粒级煤泥。在后期改扩建中又增加了一台XJM-S16浮选机,由于受厂房空间限制,该浮选机只选用了三室。浮选时煤泥先进入浮选柱,选出部分质量合格的精煤后,尾矿进入浮选机再选。实际生产中经常出现浮选精煤灰分超标、尾煤灰分偏低的现象,导致炼焦煤资源浪费严重[4-5]。该选煤厂的浮选柱入料粒度组成如表1所示。

由表1可知:入料中存在>0.5 mm粒级,且灰分符合精煤质量要求,说明重选系统存在 “跑粗”现象。>0.074 mm粒级的灰分均较低,符合精煤灰分要求;<0.045 mm粒级产率占浮选入料的1/2以上,且灰分比入料平均灰分高15.75个百分点,说明浮选入料泥化严重。高灰细泥的存在严重影响浮选效果,使浮选选择性降低[6-8],加之浮选速度较慢的粗粒煤在浮选机中停留时间不足,导致原本应进入精煤的粗颗粒损失于尾矿中[9]。

表1 浮选柱入料粒度组成

受设计缺陷和煤质变化的影响,该选煤厂2011年的原煤平均处理能力为235 t/h,远低于设计指标285 t/h。因此,必须对制约选煤正常生产的环节进行优化,提高选煤厂洗选能力。

2 工艺优化

2.1 粗煤泥独立分选系统的构建

在原分选系统基础上,将原煤脱泥筛筛板筛缝宽度由0.75 mm调整成1 mm;拆除原305/306煤泥分级旋流器,并在原位置安装粗煤泥分选设备。考虑到入选原煤中末矸含量大、厂房空间不足等问题,核心设备采用太原理工大学研发的新型两段多产品水介质分选旋流器[10-11]。该旋流器的现场安装效果图如图2所示。

图2 新型两段多产品水介质分选旋流器现场安装效果图Fig.2 Installation picture of new two-stage multi-product water medium cyclone in the plant

采用该旋流器分选煤泥时可同时产出四种产品,即上溢流、侧溢流、一段底流、二段底流。通过管道设计和改造,使上溢流去浮选系统分选;侧溢流进入精煤磁选尾矿桶,再经离心机脱水后成为精煤产品;一段底流经脱水、脱介后,再与重介矸石混合;二段底流返回煤泥桶,再进入重选系统,实现与原工艺系统的无缝对接。

设备调试过程中,由于系统煤泥量大且不稳定,导致新型两段多产品水介质分选旋流器产出的精煤质量波动较大。为此,在该旋流器的二段侧溢流管上安装一个调节阀,通过调节阀调节侧溢流口的开度,从而实现粗精煤泥灰分的在线调节。

2.2 粗粒浮选尾煤再选系统的建立

由于空间所限,厂房内无法增加浮选机台数或槽数,故采用三产品水介质旋流器[12]对粗粒浮选尾煤进行再选,即在浮选尾煤进行浓缩前增加分级和分选环节。采用分级锥替代现场原设备对粗粒浮选尾煤进行预分级,通过管道改造使分级锥的溢流去浓缩机,底流通过给料泵进入φ450 mm的水介质旋流器扫选。三产品水介质旋流器现场安装效果图如图3所示。

图3 三产品水介质旋流器现场安装效果图

三产品水介质旋流器可产出三种产品,上溢流与分级锥溢流一起进入浓缩机,经浓缩后由压滤机回收;侧溢流进入精煤磁选尾矿桶,再由离心机脱水回收,然后掺入重介精煤;底流进入矸石脱介筛,脱介矸石作为最终产品。

3 优化效果

为评价工艺优化效果,对粗煤泥分选系统工艺优化前后的细粒重介精煤(煤泥弧形筛筛上物)粒度组成进行分析,结果如表2所示。

表2 工艺优化前后的煤泥分选效果Table 2 Results of coal slime separation beforeand after process optimization %

由表2可知:采用粗煤泥单独分选工艺后,进入重介系统的细粒级含量大大减少,>0.2 mm粒级精煤灰分下降0.69个百分点,细煤泥分选效果明显改善,同时原煤平均介耗量也能控制在2.0 kg/t以下。

增加粗粒浮选尾煤再选系统后,浮选精煤质量稳定,精煤灰分<11.00%,产率在60.00%以上,尾煤灰分>50.00%,分选指标良好。通过粗煤泥分选系统工艺优化,完善了选煤厂分选工艺,增强了系统对煤质变化的适应性,原煤处理量达到并超过设计能力,最高可达360 t/h。

4 结语

以新型两段多产品水介质分选旋流器为核心设备构建粗煤泥独立分选系统,不仅使粗煤泥得到有效分选,而且提高了重介质旋流器的分选精度,还使系统介耗量降低。建立浮选尾煤再选系统,有效解决了粗粒浮选煤泥的损失问题,保证了精煤产品质量和产量。粗煤泥分选系统工艺优化后,该选煤厂工艺流程趋于完善,生产调节更具灵活性,不仅提高了资源回收率,还为煤矿的正常生产提供了保障,对维护企业和矿区稳定具有重要意义。

[1] 谢广元. 选矿学[M]. 徐州:中国矿业大学出版社,2001.

[2] 高 伟,刘 磊,乔 鹏,等. 泉店选煤厂工艺系统的改造[J]. 洁净煤技术,2013,19(3):34-37,41.

[3] 王正书,周学东. 粗煤泥分选工艺在安家岭选煤厂的应用[J]. 洁净煤技术,2012,18(3):7-9.

[4] 韩淑珍. 浅谈曙光选煤厂生产调试中存在的问题及解决措施[J]. 煤炭加工与综合利用,2006(4):49-51.

[5] 郝明景. 纳尔科捕收剂N9883在曙光选煤厂的应用与研究[J]. 煤炭技术,2014(8):216-217.

[6] 夏灵勇,佟顺增,桂夏辉. 高灰细泥对煤泥浮选影响的试验研究[J]. 选煤技术,2010(5):15-18.

[7] 丁光耀,朱 宾,周宏强,等. 高灰细泥对煤泥浮选过程的影响[J]. 煤质技术,2014(3):48-51,65.

[8] 董宪姝,杜圣星. 高灰细泥细粒煤浮选技术进展[J]. 选煤技术,2012(5):110-114.

[9] 张燕飞,沈丽娟,陈建中,等. 我国选煤厂浮选跑粗的现状研究[J]. 煤质技术,2011(5):58-61.

[10] 毛艳宇.煤泥分选分级机性能研究与工业应用[D]. 太原:太原理工大学,2012.

[11] 杨晓峰,樊民强. 新型粗煤泥两段旋流器分选试验研究[J]. 煤炭科学与技术,2013(S2):373-375,378.

[12] 毛艳宇,闫培培,李晓栋,等. 三产品煤泥分选分级机处理浮选尾煤的试验研究[J]. 选煤技术,2013(2):28-30,34.

Optimization of coarse coal slime separating process in Shuguang coal preparation plant

WANG Jin1,2, FAN Min-qiang1

(1.Taiyuan University of Technology, Taiyuan, Shanxi 030024, China; 2. Shanxi Fenxi Shuguang Coal Co., Ltd., Xiaoyi, Shanxi 032308, China)

In consideration of high medium consumption, high ash content of flotation concentrate and low ash content of flotation tailings in Shuguang coal preparation plant, through analyzing causes, a new coarse coal slime separating process is employed, which consists of independent coarse coal slime separation system and coarse flotation tailings re-cleaning system using new two-stage multi-products water medium cyclone and three-products ones. The application shows that medium consumption is decreased, and capacity of processing raw coal is increased to improve recovery of the materials; it is significant for normal production in this plant, and plays an important role in maintaining the stability of enterprise and mining area as well.

coarse coal slime;coarse flotation tailings;independent separation system;re-cleaning system

TD942

B

1001-3571(2015)04-0058-03

2015-02-10

10.16447/j.cnki.cpt.2015.04.016

王 进(1968—),男,山西省平遥县人,工程师,从事选煤生产与技术管理工作。

E-mail:abcdefchina@126.com Tel:0354-7087579