底流口直径对筛网旋流器分级效果的影响

胡言凤

(中煤科工集团武汉设计研究院有限公司,湖北 武汉 430064)

底流口直径对筛网旋流器分级效果的影响

胡言凤

(中煤科工集团武汉设计研究院有限公司,湖北 武汉 430064)

为提高筛网旋流器的分级效果,在对柱段筛网直径与筛孔直径、入料口、溢流管、锥角与底流口设计的基础上制造筛网旋流器样机,通过改变样机的底流口直径来研究其对分级效果的影响。试验结果表明:筛网旋流器的分级效率随底流口直径的增大而增加,分级粒度随底流口直径的增大而减小。

筛网旋流器;底流口直径;分级效率

筛网旋流器是一种细粒煤分级设备,它的创新之处是将弧形圆筒筛和水力分级旋流器有机结合,不但兼有二者的优点,而且具有自身的特点——处理能力大,基本实现按粒度分级,且多出一种筛下产品,使选煤工艺设计更灵活。浮选入料中高灰细泥较多时,使用筛网旋流器更有利于提高分选效果。老鹰山选煤厂使用筛网旋流器的实践表明:旋流器溢流中<0.044 mm粒级细泥含量为92%,甚至高达98%,说明其能有效脱除煤泥中的高灰细泥;旋流器底流中>0.044 mm粒级含量在75%以上,底流浓度明显提高,灰分显著下降。该设备不仅能使精煤灰分下降,还能减少药剂消耗[1-3]。

筛网旋流器已在选煤厂投入使用,但并没有得到大范围推广,这与其分级精度较低、中间物料的筛下产品出料不稳定、产品质量波动较大有关。该旋流器基本实现按粒度分级,受物料密度影响较小,但其分级精度较水力旋流器稍差。相对水力旋流器来说,筛网旋流器直径一般较大,能够排出大量的中间物料,且分级粒度细,底流口不易堵塞,但中间物料的筛下产品出料不稳定。筛网旋流器单位体积处理量一般是同规格水力旋流器的两倍,但其对工艺参数的变化较敏感,导致产品质量波动较大。为提高筛网旋流器的分级效果,基于柱段筛网直径与筛孔直径、入料口、溢流管、锥角与底流口的设计制造试验样机,研究筛网旋流器底流口直径变化对其分级效果的影响。

1 筛网旋流器样机设计

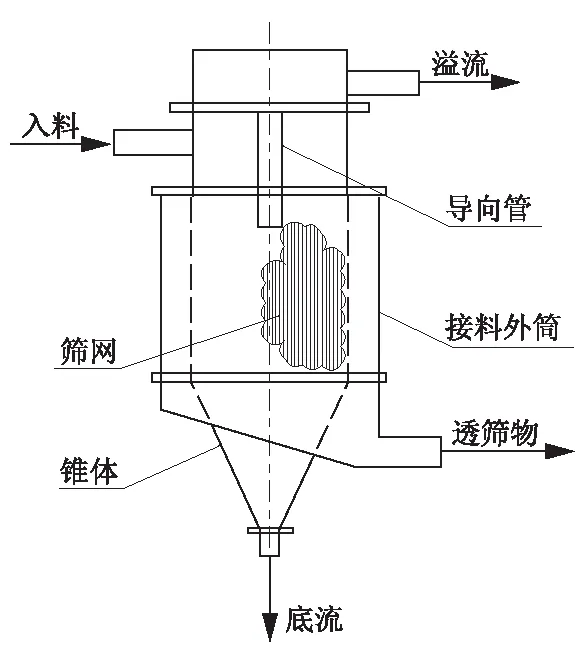

入料以一定的压力沿切线方向给入旋流器,在其内部形成内外两股螺旋流。其中一股沿旋流器中间轴心向上运动,称为内螺旋流;另一股沿旋流器器壁向下运动,称为外螺旋流。在内螺旋流作用下,柱内形成负压并吸入空气,产生轴向空气柱。有压物料给入旋流器后,极细颗粒随内螺旋流向上运动,最终从溢流口排出,成为溢流产品;小于中间筛孔直径的中间粒级物料随外螺旋流向下运动,通过筛网到达旋流器器壁,最终从柱段下部筛下物排料口排出,成为筛下产品;大于筛孔直径的粗颗粒随外螺旋流继续向下运动,最终从底流口排出,成为底流产品[4-6]。筛网旋流器结构示意图如1所示。

图1 筛网旋流器结构示意图Fig.1 Structure diagram of cyclone with screen mesh

1.1 柱段筛网直径与筛孔直径设计

筛网旋流器的柱段直径是标定其规格和生产能力的主要尺寸,柱段直径越大,处理能力越大,分级效果越差。实际生产中柱段直径300 mm、筛孔直径0.5 mm的筛网旋流器主要用于物料0.045 mm分级,但只能起到脱除细泥的作用。筛网尺寸的变化必然会影响筛下产品的粒度,也会影响溢流、底流、筛下产品的流量分配,进而可能影响筛网旋流器的分级粒度,实现物料以0.15 mm左右分级。根据柱段直径与其处理能力的关系(Q∝D2),结合现有试验泵的流量,设计柱段筛网直径为150 mm,筛孔直径为0.75 mm。

1.2 入料口设计

旋流器入料口的形状与尺寸对其生产能力、分级效率等工艺指标有重要影响,主要是因为进料口影响入料的流量和流速。旋流器入料口有多种形状,应用较多的为圆形、矩形、扇形;入料方式也有多种,一般常用为切线入料、摆线入料、渐开线入料。筛网旋流器样机选用圆形入料口,以切线方式给料。

当筛网旋流器柱段直径确定后,可根据其直径计算出生产能力,经验公式为:

式中:Q为生产能力,m3/h;d0、di为溢流口和入料口的直径,mm;H为入料压头,MPa;β为旋流器锥角,(°);g为重力加速度,m/s2。

由上式可知:生产能力与入料口直径有直接关系,设计入料口直径为50 mm,通过阀门和入料压力来调节入料量。

1.3 溢流管设计

溢流管是旋流器的重要结构,其尺寸、插入深度等均对旋流器分级(选)效果有很大影响。溢流管的变化会影响旋流器的其他工艺参数,如底流量与溢流量的分配、短路流的大小等,而这些因素均会对分级(选)效果产生影响。

溢流管对筛网旋流器的分级效果有一定影响,研究表明:溢流产率、底流产率可通过调节溢流管直径来改变,溢流管直径增大,溢流产率增加,溢流产品粒度变大,底流产品中细粒物含量相对减少,底流浓度增高。对于脱泥、排粗两种相反的工艺要求,均可通过改变溢流管直径来实现。一般情况下,溢流管直径为柱段直径的0.27~0.35倍,设计溢流管直径为50 mm,溢流管插入深度为320 mm。

1.4 锥角与底流口设计

旋流器依照锥角θ划分,可分为长锥型(θ≤10°)、标准型(θ=15°~20°)、短锥型(θ>20°)三种。旋流器内的流体阻力和分离粒度随锥角的增大而增大,而小锥角有利于壁面上的粗颗粒沿器壁进入底流口,因此旋流器锥角宜较小;但其锥角也不应过小,否则容易引起底流口的堵塞和严重磨损。一般固液分离用水力旋流器宜选用不大于15°的小锥角,如果分级物料浓度较大,且以粗颗粒为主,同时不要求分离效率很高时,可考虑选用大于40°的大锥角,以防底流口被堵塞。试验入料粒度<1 mm,设计锥角为20°。

底流口直径是旋流器十分重要的一个结构参数,旋流器的处理能力和分流比受其变化影响较大。旋流器处理能力和分流比与底流口直径成正比,但随着底流口直径的减小,底流产品浓度增大,达到某一限度后分离总效率下降。排口比即底流口直径与溢流口直径之比,一般应在0.15~1之间。随着排口比的增大,底流流量与溢流流量之比 (即分流比)增大,分离效率也增大,但增大到一定程度后出现下降的趋势,分离粒度也降到某一界限。一般情况下,分离效率最大值对应的是最佳排口比,如果仅考虑分离效率,排口比取值一般在0.35~0.60之间[3]。根据上述分析,将底流口直径作为一个变化参数(取值分别为28、25、22、20 mm),研究不同底流口直径对筛网旋流器分级效果的影响。

2 试验

2.1 试验设备

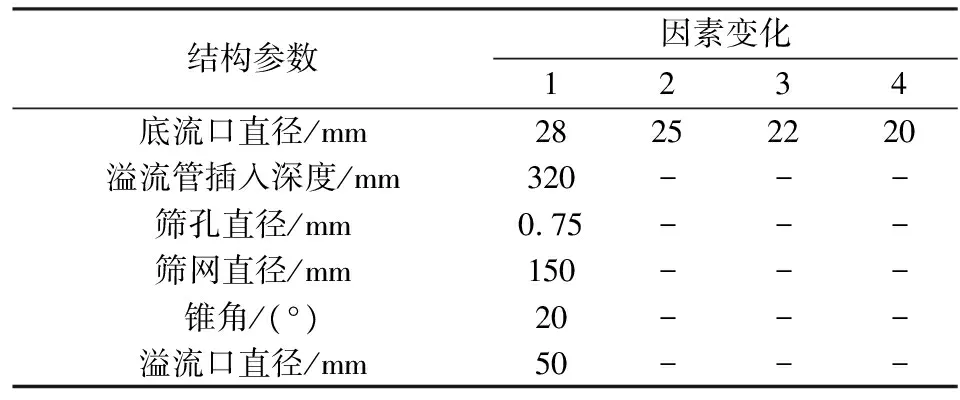

采用筛网旋流器样机进行试验,探索底流口直径变化对分级效果的影响。筛网旋流器样机的主要结构参数和变化因素如表1所示。

表1 筛网旋流器样机的主要结构参数和变化因素Table 1 Main structure parameters of model machine of cyclone with screen mesh and variable factors

2.2 试验方案

在入料浓度为80~100 g/L、入料压力为0.15 MPa的条件下,改变筛网旋流器的底流口直径,通过计量法测出溢流、底流、筛下产品中各产物的产率;在各产物中取样进行小筛分试验,根据不同产物中各粒级产率计算出筛网旋流器的底流分配率,并绘制底流分配曲线;从分配曲线中得出筛网旋流器的分级粒度,即分配率为50%时的分级粒度,根据公式计算出筛网旋流器的分级效率。

2.3 评价指标

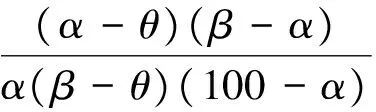

采用分级效率η来评价筛网旋流器的分级效果,分级效率计算公式如下:

式中:η为分级效率,%;α为入料中比规定粒度小的物料含量,%;β为溢流中比规定粒度小的物料含量,%;θ为底流中比规定粒度小的物料含量,%。

3 试验结果与分析

3.1 不同底流口直径时的分级效果

以筛网旋流器样机为试验设备,依次改变底流口直径(28、25、22、20 mm),研究其对筛网旋器分级效果的影响。

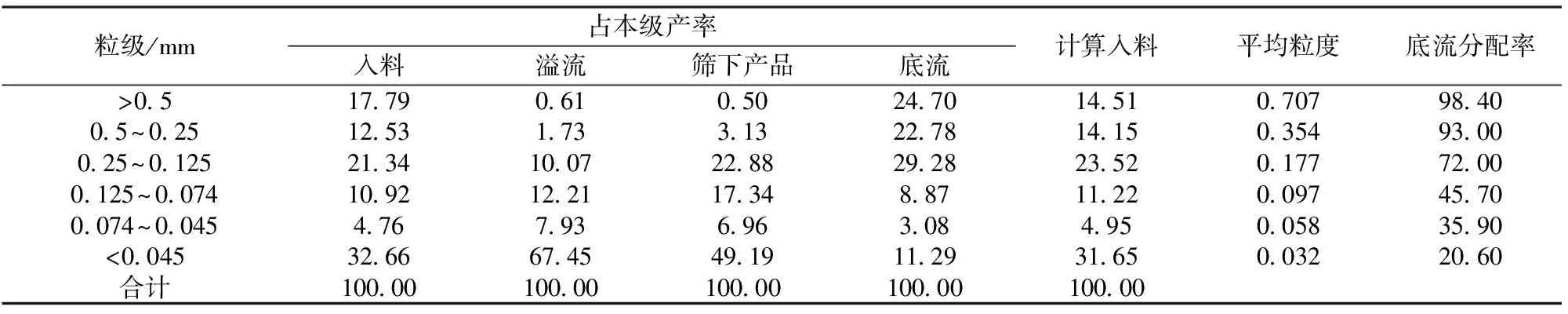

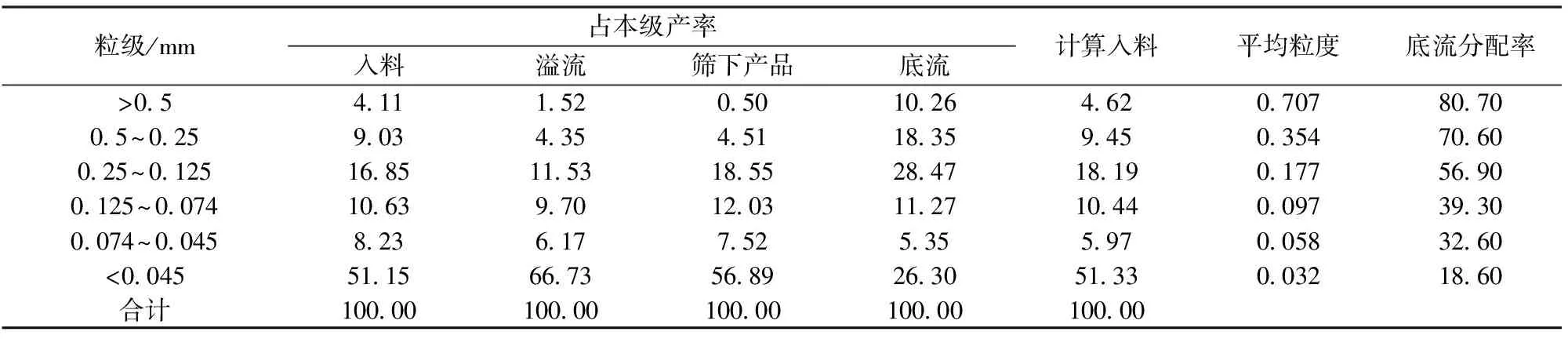

(1)底流口直径为28 mm时,各产物占全样产率分别为溢流32.77%、筛下产品11.06%,底流56.17%,筛网旋流器分级效果如表2所示。

(2)底流口直径为25 mm时,各产物占全样产率分别为溢流23.92%、筛下产品18.30%、底流57.78%,筛网旋流器分级效果如表3所示。

(3)底流口直径为22 mm时,各产物占全样产率分别为溢流42.25%、筛下产品10.99%、底流46.76%,筛网旋流器分级效果如表4所示。

(4)底流口直径为20 mm时,各产物占全样产率分别为溢流56.17%、筛下产品7.96%、底流35.87%,筛网旋流器分级效果如表5所示。

表2 底流口直径为28 mm时的分级效果Table 2 Classification effect at 28 mm underflow outlet in diameter %

表3 底流口直径为25 mm时的分级效果Table 3 Classification effect at 25 mm underflow outlet in diameter %

表4 底流口直径为22 mm时的分级效果Table 4 Classification effect at 22 mm underflow outlet in diameter %

表5 底流口直径为20 mm时的分级效果Table 5 Classification effect at 20 mm underflow outlet in diameter %

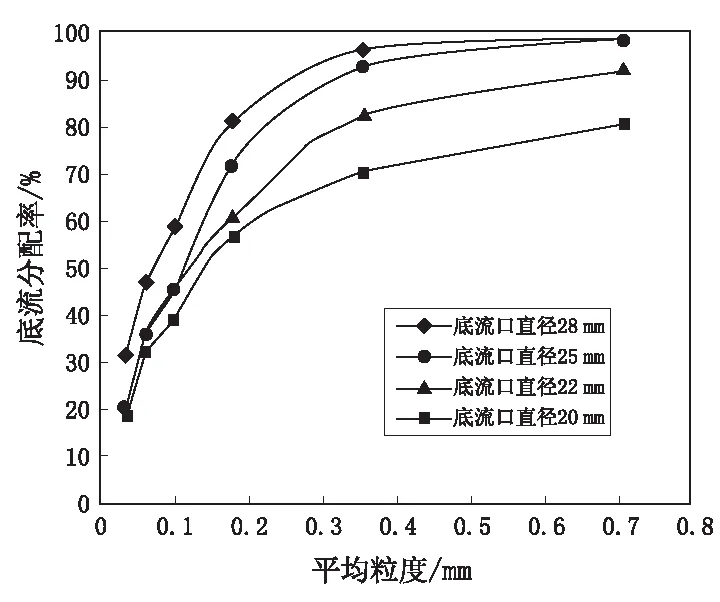

根据表2、表3、表4、表5计算出的筛网旋流器底流分配率绘制分配曲线,结果如图2、图3所示。

图2 不同底流口直径时的底流分配曲线Fig.2 Distribution curve of underflow in different underflow outlet diameters

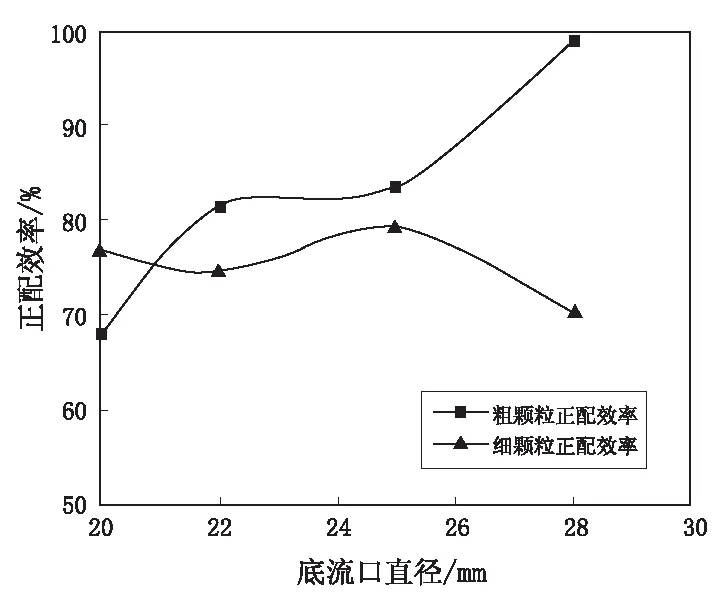

图3 正配效率随底流口变化曲线Fig.3 Curve of positive distribution efficiency with varying underflow outlet diameters

由图2、图3可知:随着底流口直径的增加,粗颗粒、细颗粒在底流中的分配率均在不断提高。底流口直径变化对粗颗粒和细颗粒的正配效率影响不同,随着底流口直径的增大,细颗粒的正配效率不断降低,粗颗粒的正配效率不断提高,且粗颗粒的正配效率变化趋势比细颗粒的更显著,说明粗颗粒在筛网旋流器内部更容易分离;细颗粒正配效率变化较小,说明底流口直径变化对细粒级物料的分离过程影响较小。

3.2 分级效率与分级粒度

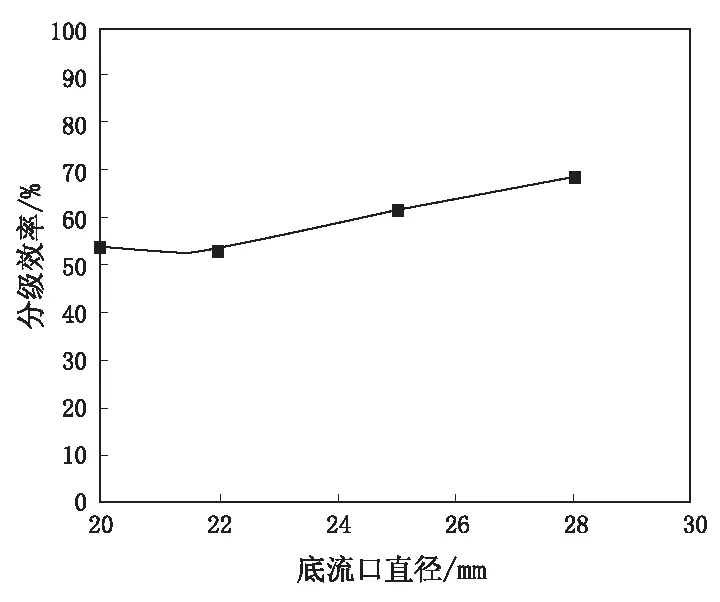

根据分配曲线确定筛网旋流器的分级粒度,并依据公式计算其分级效率,结果如图4、图5所示。

图4 分级粒度随底流口变化曲线Fig.4 Curve of particle size of classification with varying underflow outlet diameters

由图4、图5可知:随着底流口直径的增大,筛网旋流器的分级效率不断提高,而分级粒度逐渐减小,这与粗颗粒、细颗粒的正配效率变化趋势吻合。增大底流口直径在一定程度上能得到较高的分级效率,但底流口直径不能无限增大。随着底流口直径的不断增大,分级粒度越来越细,为了更好的适应原煤洗选需要,0.15 mm左右分级的情况较多,且分级粒度过细会使筛网旋流器的用途受到限制。

图5 分级效率随底流口变化曲线Fig.5 Curve of classification efficiency with varying underflow outlet diameters

4 结论

(1)底流口直径影响粗颗粒和细颗粒在筛网旋流器底流中的分配,随着底流口直径的增加,两种颗粒在底流中的分配率均不断提高。

(2)底流口直径变化对粗颗粒、细颗粒的正配效率影响不同,随着底流口直径的增大,粗颗粒的正配效率不断提高,细颗粒的正配效率不断降低,且粗颗粒的正配效率变化趋势比细颗粒的更显著。

(3)随着底流口直径的增大,筛网旋流器的分级效率不断提高,而分级粒度逐渐减小;底流口直径不能无限增大,否则会使分级粒度过细,导致筛网旋流器的用途受到限制。

[1] 赵 东.水力旋流器发展概况及趋势[J].矿业工程,2007,5(4):15-18.

[2] R·G·莫雷希德,崔洪山,李长根.Krebs gMax旋流器在煤炭工业中的成功应用[J].国外金属矿选矿,2003(11):12-14.

[3] 黄孝盛,杨云松.筛网旋流器及其在老鹰山选煤厂的应用[J].煤矿设计,1996(2):34-38.

[4] 杨云松.φ300mm筛网旋流器及其应用[J].选煤技术,1989(2):9-12.

[5] 褚良银,陈文梅.旋转流分离理论[M].北京:冶金工业出版社,2002: 14-76.

[6] 刘铁航,袁惠新.旋流式筛分过程初探[J].矿山机械,2006,16 (2): 27-30.

Effect of underflow outlet diameter of cyclone with screen mesh on classification

HU Yan-feng

(Wuhan Design & Research Institute Co., Ltd.of China Coal Technology & Engineering Group, Wuhan, Hubei 430064, China)

In order to improve classification efficiency of cyclone with screen mesh, based on design of cylinder screen mesh diameter and aperture diameter, inlet, overflow tube, cone angle and underflow outlet, model machine of cyclone with screen mesh is made; according to a change in underflow outlet diameter, its effect on classification of this cyclone is analyzed.The result shows that it is an increasing classification efficiency of this cyclone with increase of underflow outlet diameter, while particle size of classification decreases.

cyclone with screen mesh; underflow outlet diameter; classification efficiency

1001-3571(2015)03-0017-04

TD941+.3

A

2015-05-08

10.16447/j.cnki.cpt.2015.03.005

胡言凤(1983—),男,山东省济宁市人,工程师,从事选煤工程设计方面的工作。

E-mail:88006338@qq.com Tel:15072312809