西曲8#高硫煤浮选脱硫试验研究

刘登朝

(泰戈特(北京)工程技术有限公司,北京 100022)

西曲8#高硫煤浮选脱硫试验研究

刘登朝

(泰戈特(北京)工程技术有限公司,北京 100022)

为降低西曲8#高硫煤的硫含量,在对煤样粒度和硫分布规律分析的基础上,通过浮选试验探索煤泥的浮选特性和最佳浮选脱硫方案。试验结果表明:8#高硫煤的可浮性很好,高密度级全硫含量较高,采用浮选法可脱除其中部分无机硫;药剂条件、pH值、浮选时间对浮选精煤的硫含量有较大影响,控制浮选时间、选择合适的pH值可提高脱硫效果。在煤油用量为400 g/t、仲辛醇用量为80 g/t、pH值为9.5、浮选时间为2 min时,浮选精煤产率可达87.55%,全硫含量为1.29%,脱硫效果较好。

高硫煤;硫含量;浮选脱硫;浮选时间

西曲矿8#煤是我国稀少的主焦煤,可选性好,可采储量大,但原煤硫含量高(为2.63%)。当要求精煤灰分为10%时,精煤全硫含量为1.35%[1-2],无法满足炼焦精煤的硫含量要求。焦精煤硫含量高不但严重影响焦炭质量,进而对钢铁质量产生重大影响,而且炼焦过程中产生的硫化物气体排放后严重污染大气环境[3-4]。如何降低高硫煤的硫含量和高效利用高硫煤资源是煤炭洗选加工中亟待解决的重大问题[5-6]。

目前,高硫煤的脱除方法主要有物理脱硫法、化学脱硫法、微生物脱硫法,每种方法都有其优势和局限性[5-9]。浮选是降低细粒级高硫煤硫含量的一种重要手段和方法[10-13],在对8#高硫煤粒度和硫分布规律分析的基础上,通过浮选试验探索煤泥的浮选特性和最佳浮选脱硫方案,为工业脱硫提供基础研究资料和有益探索,这对拓宽8#高硫煤的利用途径和提高企业经济效益具有重要意义。

1 试验

1.1 仪器、设备与试剂

浮选设备为DFX-1.5型小型浮选机(浮选槽容积为1.5 L,叶轮直径为60 mm,叶轮转速为1 750 r/min),加药仪器为微量注射器,干燥设备为HZ-20004B恒温干燥箱。

试验试剂包括捕收剂煤油和起泡剂仲辛醇,两种药剂均为分析纯,密度分别为0.78、0.81 kg/L。

1.2 煤样性质

试验煤样为西曲矿的8#原煤,粒度<0.5 mm,平均灰分为16%,全硫平均含量为1.47%,硫酸盐硫含量为0.08%,硫化铁硫含量为0.29%,有机硫含量为1.19%。

1.2.1 粒度组成

根据GB/T 477—2008《煤炭筛分试验方法》规定,将煤样混匀、缩分后进行小筛分试验,结果如表1所示。

表1 煤样粒度组成

由表1可知:煤样各粒级的全硫含量随粒度的增大而增加,<0.045 mm粒级全硫含量为1.32%, 0.25~0.5 mm粒级全硫含量为1.62%,说明粗颗粒硫含量较高。

煤样中的有机硫含量为1.19%,以现有技术无法脱除这部分硫,所以浮选脱硫后的全硫含量不会小于1.20%。试样的全硫平均含量为1.47%,说明不同粒级含有不同量的黄铁矿硫,采用浮选法脱除部分黄铁矿硫具有一定可行性。

1.2.2 硫分布规律

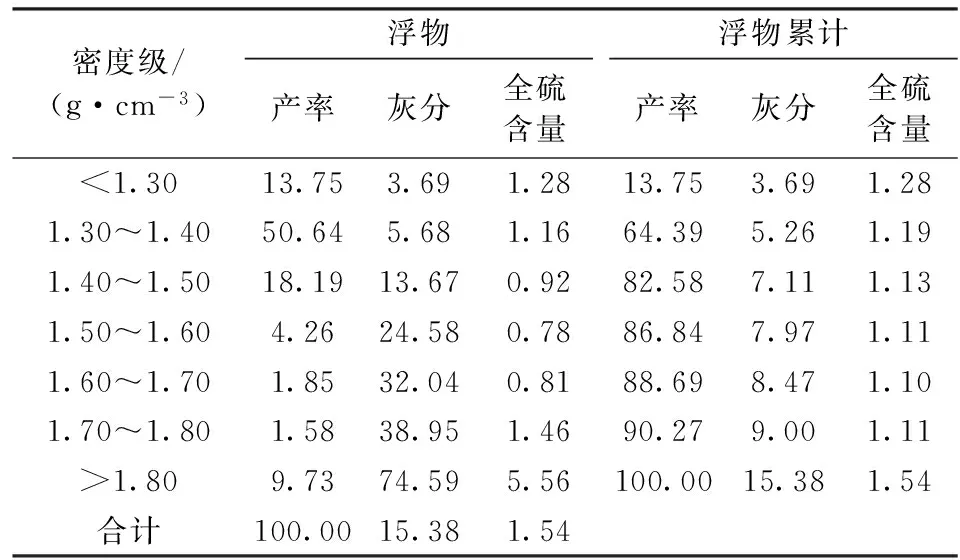

根据GB/T 478—2008《煤炭浮沉试验方法》规定进行小浮沉试验,结果如表2所示。由表2可知:<1.70 g/cm3密度级精煤产率为88.69%,灰分为8.47%,全硫含量为1.10%。从不同密度级的硫含量来看,<1.70 g/cm3密度级的全硫含量较低(在1%左右),>1.80 g/cm3密度级的全硫含量高达5.56%,说明低密度级中的硫主要是有机硫,而高密度级中的黄铁矿硫占多数。黄铁矿硫是浮选要脱除的主要对象。

表2 煤样小浮沉试验结果

1.3 试验条件及方案

通过单元浮选试验探索浮选药剂的最佳用量,在最佳药剂用量条件下进行分布释放试验,探索浮选精煤产率、灰分与硫含量的关系,再通过浮选速度试验探索煤泥最佳浮选时间及抑制剂对浮选脱硫效果的影响。试验采用浮选精煤产率、灰分、全硫含量作为浮选效果的评价指标。

2 试验结果及分析

2.1 单元浮选试验

按GB/T 4757—2001《煤粉(泥)实验室单元浮选试验方法》进行单元浮选试验,探索不同药剂用量时的煤泥浮选效果,结果如表3所示。

表3 单元浮选试验结果

由表3可知:不同药剂用量时的精煤产率均可保持在84%以上,当药剂用量增大时,精煤产率和灰分都明显增大。在煤油用量一定的情况下,仲辛醇用量增加,精煤产率和灰分增大,但精煤产率和灰分的增量减小,说明起泡剂用量达到一定水平(80 g/t)后,精煤产率和灰分的增加幅度降低,起泡剂的选择性下降。在仲辛醇用量一定的情况下,煤油用量增加,精煤产率和灰分增加,但二者的增量变化幅度不大,说明煤油的选择性很好。由此可以看出,煤油和仲辛醇的最佳用量分别为400、80 g/t。

2.2 分步释放试验

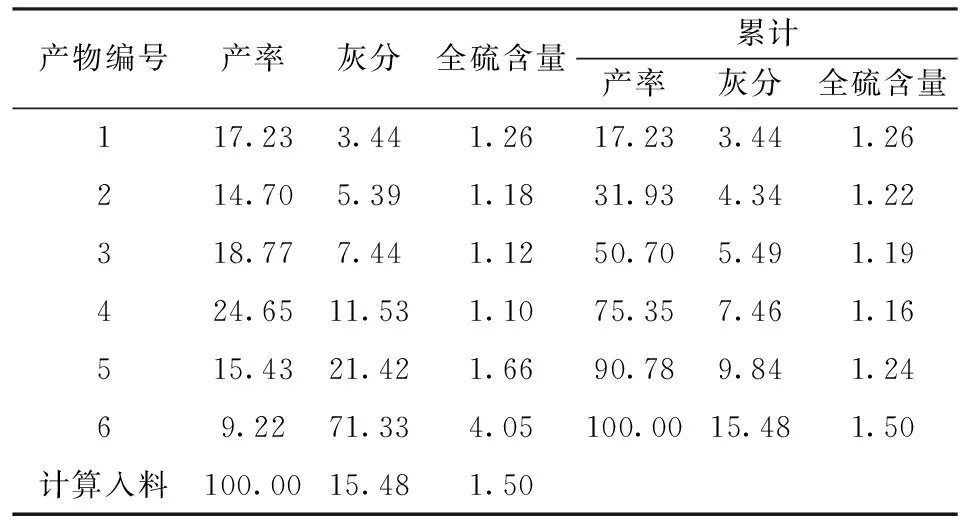

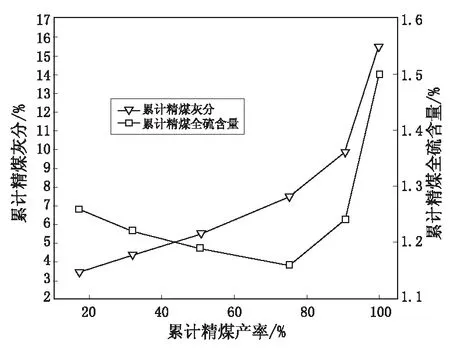

在煤油和仲辛醇用量分别为400、80 g/t的条件下,按MT/T 144—1997《选煤实验室分步释放浮选试验方法》进行分步释放试验,结果如表4、图1所示。

表4 分步释放试验结果

图1 累计精煤产率和灰分与全硫含量的关系

由表4、图1可知:当累计精煤产率小于85%时,精煤灰分增量很小;当累计精煤产率大于85%时,精煤灰分增量明显增大。当累计精煤产率小于80%时,累计精煤全硫含量随累计精煤产率的增加有所降低;当累计精煤产率大于80%时,累计精煤全硫含量明显增加。这说明在保证浮选精煤产率的前提下,控制精煤灰分即可控制精煤硫含量。实际生产中要严格控制浮选药剂用量,降低浮选机最后一室的刮泡速度,从而将浮选精煤产率控制在80%左右,此时精煤灰分为7.50%,全硫含量为1.30%。

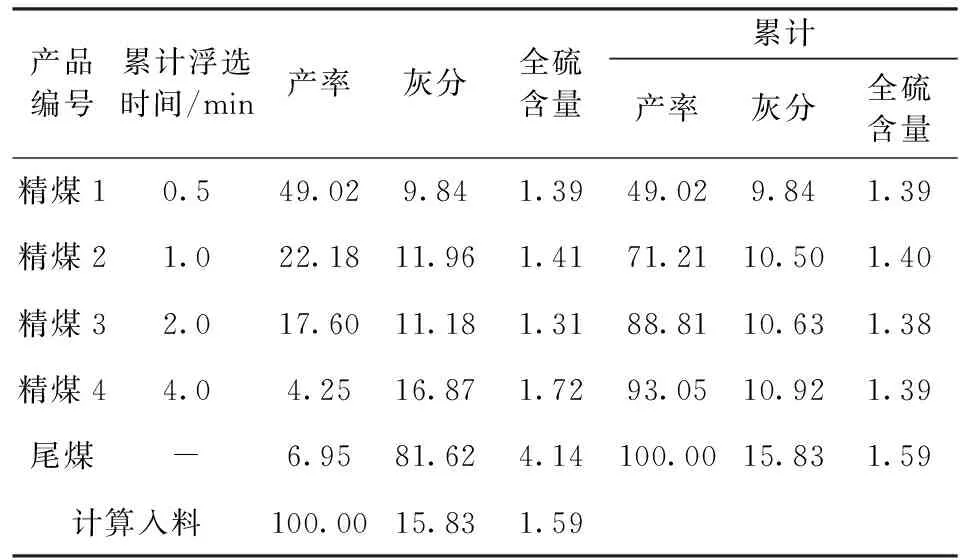

2.3 浮选速度试验

在煤油用量为400 g/t,仲辛醇用量为80 g/t,pH值为7的条件下进行浮选速度试验,探索煤泥最佳浮选时间,结果如表5所示。

表5 浮选速度试验结果

由表5可知:前0.5 min内累计精煤全硫含量为1.30%,2 min内累计精煤全硫含量为1.32%,4 min内累计精煤全硫含量增至1.33%,这说明在目前浮选条件下,大部分硫在2 min内就进入精煤产品,避免浮选时间过长才有可能控制精煤硫含量。浮选时间对脱硫效果有重要影响,生产中浮选时间应控制在2 min内。

2.4 pH值对浮选脱硫效果的影响

在煤油和仲辛醇用量分别为400、80 g/t的条件下进行浮选速度试验,研究不同pH值对脱硫效果的影响,结果如表6、表7、表8、图2所示。

表6 pH=4.5时的试验结果

表7 pH=7时的试验结果Table 7 Results of flotation test at the time of pH=7 %

表8 pH=9.5时的试验结果

图2 不同pH值时的浮选精煤全硫含量和累计含量随时间变化曲线

由图2可知:在中性或碱性条件下,2 min内累计精煤全硫含量随浮选时间的增加缓慢增大,而2 min后迅速增大。在酸性条件下,1 min内累计精煤全硫含量随浮选时间的延长缓慢增大,1~2 min内稍有下降,2 min后又快速增加。酸性条件下前2 min内的累计精煤全硫含量最高,而碱性条件下的最低,中性条件下的居中。综合分析,碱性环境中的脱硫效果最好。

3 结论

(1)煤样各粒级的全硫含量随粒度的增大而增加,粗颗粒全硫含量较高。低密度级中的硫主要是有机硫,高密度级中的黄铁矿硫占多数。不同粒级含有不同量的黄铁矿硫,这部分无机硫是浮选脱硫的重点,也是技术经济上可行的方案。

(2)西曲8#高硫煤的可浮性很好,浮选精煤产率在84%以上。浮选过程中,浮选精煤产率超过80%后,精煤硫含量明显增大,控制浮选精煤产率和浮选时间对降低精煤硫含量具有重要意义。

(3)对于西曲8#高硫煤而言,在煤油用量为400 g/t、仲辛醇用量为80 g/t、pH值为9.5、浮选时间为2 min的条件下,浮选精煤产率可达87.55%,精煤灰分为10.77%,精煤硫含量为1.29%,浮选效果最好。

[1] 宋书宇,何京东,路迈西,等,西曲煤硫特性与洗选脱硫可行性研究[J].煤炭转化,2000(1):76-78.

[2] 王成师.西曲矿8#煤可选性与脱硫可行性研究[J].山西焦煤科技,2006(10):1-5.

[3] 成玉琪,杜铭华,余 洁,等.中国洁净煤技术的的发展述评[J].中国煤炭,1999(1):5-12.

[4] 汤德全.燃煤和大气污染[J]. 洁净煤技术,1997(1):5-8.

[5] 秦建华.选煤是当前我国煤炭脱硫的首选方法[J].选煤技术,2000(1):10-12.

[6] 张鸿波,边炳鑫, 康 华.当前我国煤炭脱硫方法的应用[J].国外金属矿选矿,2002(8):20-22.

[7] 邵绪新,任守政,李 军,等.细粒煤的浮选法脱硫研究[J].煤炭学报,1997(2):182-186.

[8] 陈 鹏.中国煤中硫的赋存特征及脱硫[J].煤炭转化,1994(2):1-7.

[9] 徐建平.高效物理洗选脱硫新技术[J].煤质技术,2002(S1):21-23.

[10] 宋书宇,张学军,路迈西,等.古交矿区高硫煤选煤脱硫工艺与产品结构的研究[J].选煤技术,2002(2):5-7.

[11] 宋书宇,朱光莹,王敏欣,等.西曲8号煤泥浮选脱硫试验[J].选煤技术, 2000(4):24-25.

[12] 刘登朝. 西曲8#高硫煤浮选特性及脱硫可行性研究[D]. 太原:太原理工大学,2004.

[13] 李少章,刘传巨,张运鑫.抑制剂在浮选脱硫中的应用[J].煤炭科学技术,2001(5):26-28.

Experimental study on flotation desulfurization of high-sulfur coal in Xiqu mine 8#

LIU Deng-chao

(Taggart (Beijing ) Engineering Co Ltd,Beijing 100022,China )

In order to reduce sulfur content of high-sulfur coal in Xiqu mine 8#, flotation test is carried out to analyze flotation properties, find out optimal method of flotation desulfurization based on size analysis and sulfur distributions of coal sample. The results show that: The flotability of 8#high-sulfur coal is better; total sulfur content in higher density fraction is higher, so inorganic sulfur may be only removed by flotation; The different chemical conditions, different pH value, flotation time have great effect on flotation desulfurization. The total sulfur content of flotation concentrate can be reduced to 1.29% when dosage of kerosene and 2-octyl alcohol, pH value and flotation time are 400 g/t, 80 g/t , 9.5, and 2 min, respectively.At the same time, the yield of flotation concentrate can be up to 87.55%.

high-sulfur coal; sulfur content; flotation desulfurization; flotation time

1001-3571(2015)01-0013-04

TD943

A

2015-01-27

10.16447/j.cnki.cpt.2015.01.004

刘登朝(1980—),男,河南省南阳市人,工程师,硕士研究生,从事选煤厂工程总承包设计及相关工作。

E-mail:liudengchao@sina.com.cn Tel:13601167516