重介质旋流器SiC陶瓷衬里及其力学性能的研究

黄 勇,王淑军

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

重介质旋流器SiC陶瓷衬里及其力学性能的研究

黄 勇1,2,王淑军1,2

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

为探索制备高性能的重介质旋流器SiC耐磨衬里,制备了不同β-SiC添加量、不同烧结温度的SiC陶瓷试样,从体积密度、抗弯强度、维氏硬度、显微结构四个方面对试样进行了比较和分析。试验结果表明:当烧结温度为2 220 ℃,β-SiC添加量为10%时,烧结体体积密度、抗弯强度和维氏硬度最高,分别达到3.128 g/cm3、399.6 MPa和27.5 GPa。

重介质旋流器;耐磨衬里;β-SiC;添加量;烧结温度

重介质选煤是目前重力选煤方法中效率最高的一种,其核心设备重介质旋流器以其一系列的优点受到了越来越多的重视。在过去的几十年里,重介质旋流器已经取得了长足的发展,在选煤生产实践中产生了巨大的效益,但也有一些问题急需解决,最为突出的就是旋流器内壁磨损严重,从而缩短了它的使用寿命。虽然在重介质旋流器内壁粘贴Al2O3陶瓷衬里可提高其耐磨性能,并且也发挥了很好的作用,但是在选煤装备向大型化、高效化发展的今天,重介质旋流器规格不断向大型化发展,加上入选原煤粒度增大、悬浮液压力和速度提高,传统氧化铝陶瓷衬里的耐磨性能已经不能满足要求。碳化硅陶瓷是一种性能优异的耐磨材料,不仅具有优良的常温力学性能,如高的抗弯强度、优良的抗氧化性、良好的耐腐蚀性、高的抗磨损以及低的摩擦系数,而且高温力学性能(强度、抗蠕变性等)也是已知陶瓷材料中最佳的,在耐磨性能方面远远优于氧化铝。为此展开了制备高性能的重介质旋流器碳化硅耐磨衬里的研究工作。

1 制备工艺

首先,将α相碳化硅微粉、β相碳化硅微粉、碳化硼、聚乙二醇、酚醛树脂、四甲基氢氧化铵、油酸按实验配方进行配料;然后,将配料放于玛瑙球磨罐中,采用玛瑙球作为研磨体进行湿法混料10~12 h;之后,将混好的料浆静置3~6 h后搅匀,进行喷雾造粒;令造粒粉在空气中静置2 h以上,然后利用压机压制成片;最后,将制备好的陶瓷坯体置于真空热压烧结炉中进行烧结,烧成温度为2 130~2 250 ℃,保温时间为2 h,随炉冷却到室温后,再将试样作不同的性能测试。

2 坯体烧制方法

本试验采用的是高温无压烧结方式。首先,将陶瓷坯体置于石墨坩埚中,再将石墨坩埚放入真空热压炉中升温烧结,烧结温度分别为2 130、2 160、2 190、2 220、2 250 ℃。整个烧结过程分为三个阶段:第一阶段,从室温缓慢升温至600 ℃, 在600 ℃条件下保温30 min;第二阶段,快速升温至1 600 ℃,并在1 400 ℃左右通入氩气,气氛压力保持在0.06 MPa左右;第三阶段,快速升温至指定温度,保温2 h后,关炉自然冷却。

在烧制过程中,缓慢升温是为了让陶瓷坯体中的水分和有机高分子添加剂挥发分解,在600 ℃挥发分解彻底。此外,在温度为1 400 ℃时通入氩气是为了抑制SiC在高温下分解。

3 试验结果分析与讨论

本试验是在总结前人研究工作基础上完成的,烧结工艺制度、保温时间、添加剂配方等技术参数都是使用前人的最佳技术方案[4-6]。试验制备了不同β-SiC添加量、不同烧结温度的SiC陶瓷试样,现从体积密度、抗弯强度、维氏硬度、显微结构四个方面对试样进行比较和分析。

3.1 体积密度的测试与分析

在保温时间为2 h的前提下,对不同烧结温度、β-SiC添加量为0、5%、7%、10%、15%、20%的SiC陶瓷烧结体的体积密度进行测试与分析,并在一定条件下进行重复试验,最终得出β-SiC添加量的最佳数值。

体积密度的测试采用阿基米德排水法,其操作步骤如下:首先用电子天平称取干试样质量m1,再用细线将试样悬吊于蒸馏水中,用托盘天平称重浸于蒸馏水中的质量m2。体积密度计算公式为:

ρ=m1/(m1-m2),

式中:ρ为烧结体的体积密度;m1为干试样质量;m2为浸于蒸馏水中的质量。

各组配方烧结后所得体积密度分布曲线如图1所示。

图1 不同β-SiC含量、不同烧结温度条件下的烧结体体积密度曲线Fig.1 Volume density curves of sinters at different dosage of β-SiC and sintering temperature

从图1可以看出,无论在哪种烧结温度下,添加β-SiC的α-SiC陶瓷都要比纯α-SiC陶瓷体积密度高,这是因为α-SiC具有多种结晶形态,以4H、6H、15R为主,呈六方或菱方结构,具有较少的有利于致密化的滑移系统;而β-SiC为立方结构,在外加压力作用下,晶粒易于滑移重排,比α-SiC易烧结,也就是说β-SiC的烧结活性更好。此外,还可以认为一定量β-SiC的加入可以促进α-SiC陶瓷的致密化。但是,随着β-SiC添加量的增加,陶瓷烧结体的密度呈先上升后下降趋势,这是由于在高温条件下β-SiC向α-SiC转变,晶型的转变迫使基体收缩,使烧结体密度大大提高;然而,随着β-SiC含量的增加,打乱了原有的粒度级配,使颗粒之间的孔隙变大,导致烧结驱动力降低,以致密度下降。从图1可以初步确定β-SiC的最佳添加量为10%。

3.2 抗弯强度和维氏硬度的测试分析

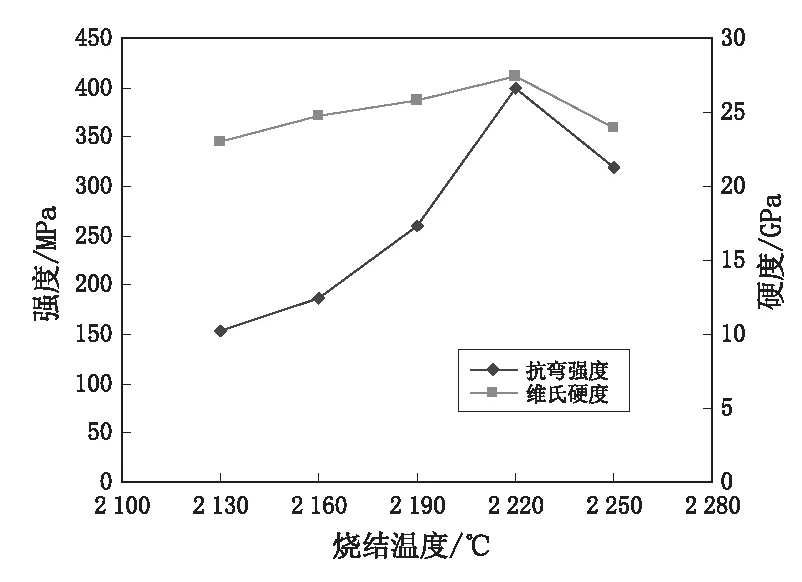

在β-SiC添加量为10%、保温时间为2 h的前提下,制备不同烧结温度的SiC陶瓷试样,对烧结体的抗弯强度和维氏硬度进行测试与分析,并进行重复试验,结果如图2所示。

图2 不同烧结温度条件下的烧结体抗弯强度与硬度曲线Fig.2 Bending strength and hardness curves of sinters at different sintering temperature

从图2中可以看到,在温度升高的初期,碳化硅烧结体的抗弯强度和维氏硬度均随着烧结温度的升高而迅速升高,并且在2 220 ℃达到最高;之后,随着温度的继续升高,数值反而趋于下降。这说明烧结温度过高或者过低都会影响烧结体的力学性能,当温度未达到最佳烧结温度时,烧结体的抗弯强度、硬度数值均低于正常碳化硅陶瓷的性能指标;随着烧结温度的逐步升高,所有指标均有所上升,并在某一点达到最大值;当超过极值后,温度继续升高,性能指标反而有下降趋势,说明温度过高引起了晶粒长大,使力学性能反而下降。

3.3 显微结构的测试与分析

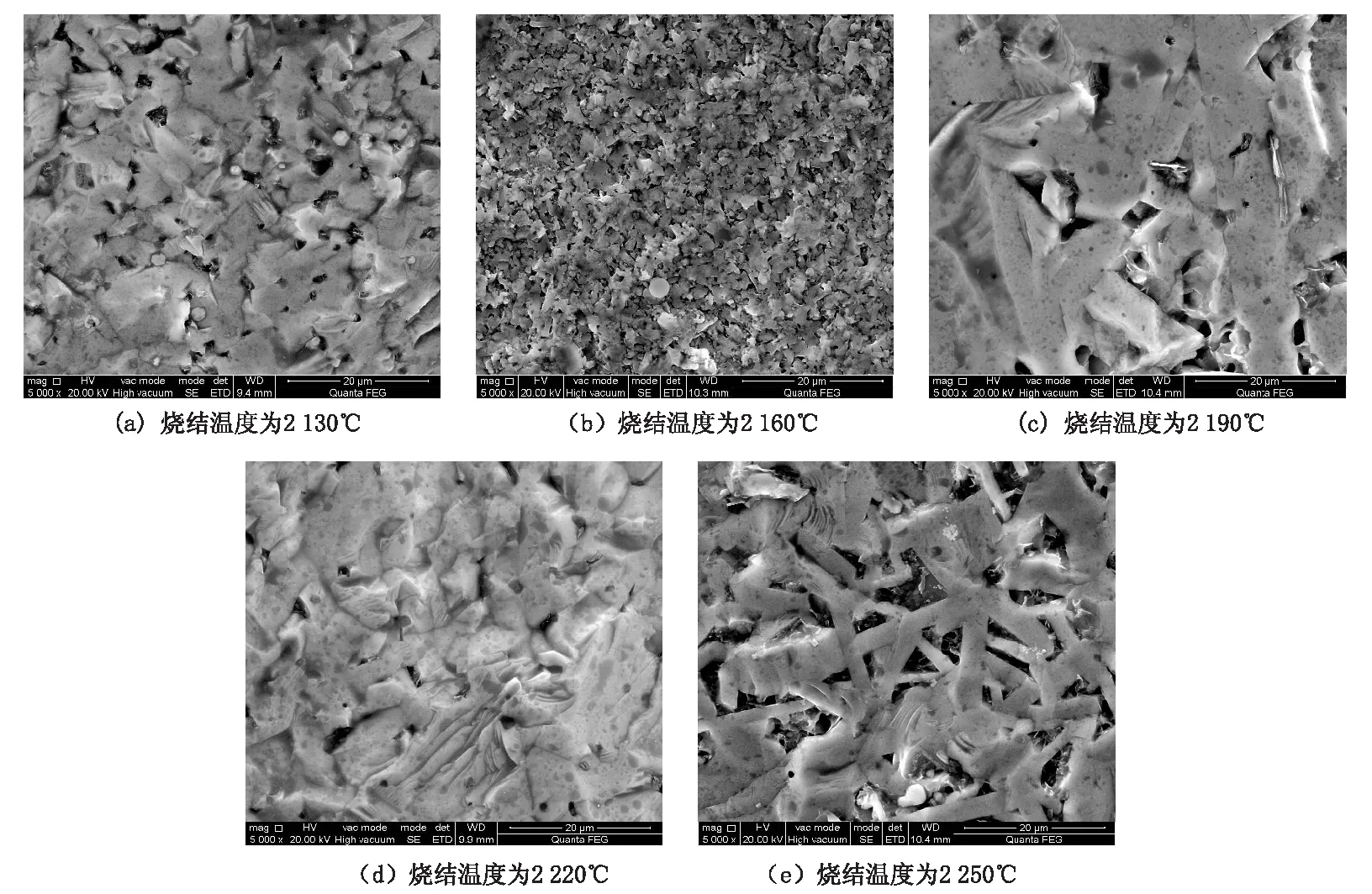

在保温时间为2 h、β-SiC含量为10%的条件下,研究了烧结温度对陶瓷致密度的影响,结果表明(图3):当烧结温度较低时(2 130 ℃),由于反应动力不足,材料尚未完全烧结致密,从图3(a)可以看出,烧结体气孔小而多,因而相对密度低;随着烧结温度的提高(到2 220 ℃),烧结体体积密度也提高,并达到最大3.128 g/cm3;当温度升高到2 250 ℃时,从图3(e)可以看出烧结体气孔开始变大,晶粒也有所长大,可达到5~10 μm,由于气孔长大对材料的致密度产生不利的影响,因而密度有所下降。

图3 在不同烧结温度条件下β-SiC含量为10%的碳化硅陶瓷SEM图Fig.3 SEM of ceramic SiC in content of 10% β-SiC at different sintering temperature

4 结论

通过以上研究,可以得出如下结论:

(1)添加了β-SiC的α-SiC陶瓷烧结体性能比未添加β-SiC的α-SiC陶瓷烧结体性能要好,β-SiC能促进α-SiC陶瓷烧结致密化。

(2)随着β-SiC添加量的增加,α-SiC陶瓷烧结体的体积密度先增大后减小,并且当粒度为1 μm的α-SiC陶瓷中添加10%粒度为1 μm的β-SiC时,陶瓷烧结体的体积密度最大,达到3.128 g/cm3。

(3)随着烧结温度的升高,烧结体的抗弯强度和维氏硬度呈现先升高后下降的趋势,当温度为2 220 ℃时,陶瓷烧结体的抗弯强度和维氏硬度达到最大,分别为399.6 MPa和27.5 GPa。

[1] 王 静,张玉军,龚红宇.无压烧结碳化硅研究进展[J].陶瓷,2008(4).

[2] 李 缨,黄凤萍,梁振海.碳化硅陶瓷的性能与应用[J].陶瓷,2007(5).

[3] 武安华,曹文斌,李江涛,.SiC烧结的研究进展[J].粉末冶金工业,2002(3)

[4] 陈宇红,韩凤兰,吴澜尔.碳化硅陶瓷的无压烧结技术[J].宁夏工程技术,2002(1).

[5] 刘维良,于国强,李友宝.无压烧结制备SiC密封件的工艺与性能研究[J].中国陶瓷工业,2011(2).

[6] 唐春柳.无压烧结制备SiC基复合陶瓷材料及管材研究[D]. 哈尔滨:哈尔滨工业大学,2012.

Study on ceramic lining SiC used in heavy medium cyclone and its mechanical properties

HUANG Yong1,2,WANG Shu-jun1,2

(1.China Coal Science & Technology Group Tangshan Research Institute Co.,Ltd.,Tangshan,Hebei 063012,China;2.Coal Preparation Engineering & Technology Research Center in Hebei Province,Tangshan,Hebei 063012,China)

To explore way to improve performance of ceramic lining SiC used in heavy medium cyclone,samples preparation of ceramic SiC are made at different dosage of β-SiC and sintering temperature as well as mechanical properties of samples are analyzed and compared in volume density,bending strength,Vickers hardness and microstructure. The result shows that volume density,bending strength and Vickers hardness of sinters can reach maximum 3.128g/cm3,399.6MPa and 27.5GPa respectively at sintering temperature of 2220℃ and dosage of 10%β-SiC.

heavy medium cyclone; wear-resisting lining; β-SiC; dosage; sintering temperature

1001-3571(2015)02-0001-03

TD942

A

2014-12-03

10.16447/j.cnki.cpt.2015.02.001

天地科技股份有限公司工艺技术创新基金(KJ-2013-TDTS-04)

黄 勇(1982—),男,湖北省随州市人,助理研究员,硕士,从事选煤设备与旋流器耐磨衬里的研究工作。

E-mail:201619677@qq.com Tel:0315-7758507