车身非光滑表面边界层流场特性分析*

杨 易,蔡圣康,刘 政,黄剑锋,范光辉

(湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

汽车气动阻力的产生与车身表面流场边界层结构密切相关.表面非光滑形态结构具有脱附、减阻等特点,能够改变表面边界层流场结构,控制物体表面流场从而降低气动阻力.压差阻力是汽车气动阻力的主要组成部分,约占总气动阻力的60% ~85%[1],能否利用非光滑形态来降低压差阻力决定了非光滑车身的减阻效果.因此,研究非光滑表面气-固耦合边界层流场结构,分析非光滑表面引入对车身气动特性的影响,是实现车身非光滑形态气动减阻的关键[2-4].

本文通过建立类似随行波的凹坑形非光滑车身模型,采用大涡模拟与Realizablek-ε湍流模型对车身外部瞬态和稳态流场进行数值模拟计算,对比分析了非光滑模型与光滑模型边界层内速度、粘性底层厚度、壁面剪切力、表面摩擦阻力因数、湍流强度、湍流耗散率等流场参数,解析了非光滑表面对车身流场流动特性的影响,为车身气动减阻技术开拓新的思路,为非光滑形态减阻技术的工程化、实用化提供理论依据.

1 非光滑模型建立

1.1 仿真模型

本文采用的车身仿真模型为MIRA 阶梯背模型.MIRA 标准参考模型是广泛应用的简化汽车模型,如图1所示.模型几何缩比为1∶3,按照国际标准尺寸制作.统一的试验模型是数据可比性的基础.

图1 MIRA 阶梯背模型实物Fig.1 MIRA stepped back physical model

1.2 非光滑结构的选择与布置

非光滑结构应该覆盖在分离点之前的汽车顶部表面,这样才能分析其对边界层流场特性的影响.因此本文选取类似随行波的凹坑结构布置在MIRA阶梯背模型顶盖上进行分析.同时,由于非光滑表面是通过对边界层的控制来减少湍流的发生和动能的损失从而实现减阻目的,非光滑单元体高度尺寸的选择与边界层厚度有关,应该小于车身表面到对数律区之间的距离[5].由于MIRA 模型边界层十分复杂,目前还没有统一的推算公式或经验公式用于计算其边界层厚度,非光滑布置的局部表面近似为平板,可以采用平板边界层厚度计算方法作为依据.

平板边界层厚度计算公式为:

式中:δ(l)为边界层厚度;l为平板的特征长度;Re(l)为雷诺数.

雷诺数计算公式为:

式中:V为来流速度;ν为运动粘度系数.本文取V=40m/s,ν=0.072 2 m2/s,求得车身顶部附面层厚度为16mm.

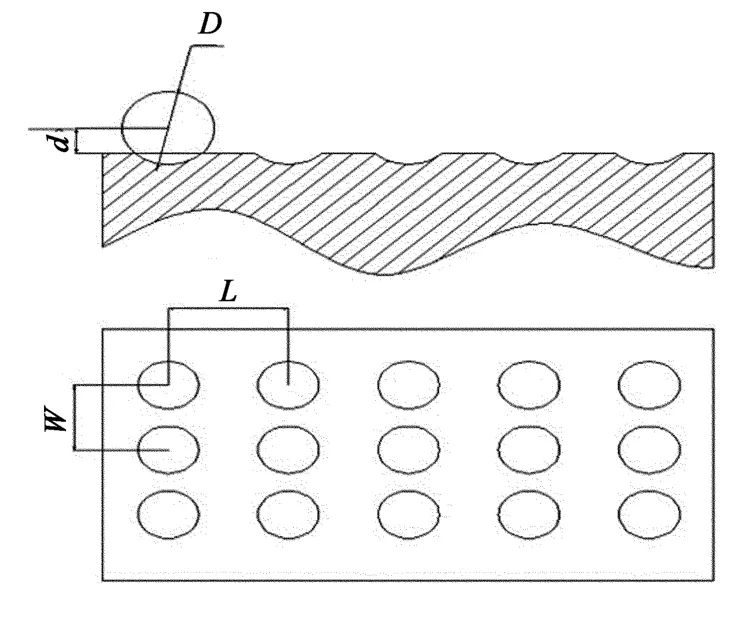

选择凹坑[6]为球冠状,如图2所示,其中:D=30 mm,d=1mm,L=W=80mm,凹坑深度为14mm.

图2 凹坑尺寸布局图Fig.2 Pit size layout

2 数值模拟方法与试验验证

2.1 计算域选择

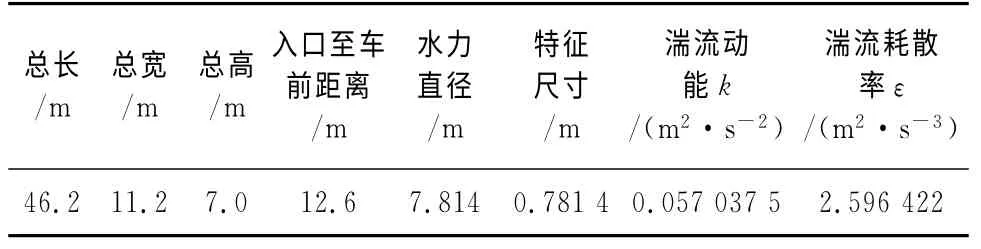

在数值模拟时,为使来流均匀稳定、尾流充分发展以及避免计算域过小产生回流,足够的流体区域对于计算的精度是非常重要的.本文选取长方体计算域:车前部3倍车长,后方7倍车长,上方4倍车高,左右各5倍车宽,数值风洞阻塞比2.24%,基本消除阻塞效应影响,整个计算域是一个长宽高分别为46 200mm,11 200 mm和7 000mm的长方体(见表1).

表1 数值仿真风洞尺寸Tab.1 Wind tunnel size of numerical simulation

2.2 网格划分

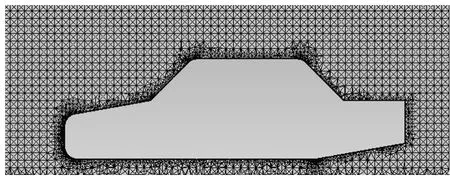

非结构化网格能够较好地处理边界,模拟复杂外形结构.本文使用的MIRA 阶梯背模型外形不规则,非光滑单元体的局部结构复杂,为了控制网格质量,选用非结构化网格[7].使用ICEM CFD 前处理软件进行网格划分,采用非结构化的四面体网格.壁面对湍流有明显影响,在很靠近壁面的地方,粘性阻尼减少了切向速度脉动,壁面也阻止了法向的速度脉动,因此近壁的处理明显影响数值模拟的结果.壁面是涡量和湍流的主要来源,已有关于非光滑表面流场的实验结果表明,在近壁区非光滑结构的底部大部分流动被粘性所阻滞,而顶部的流动参数变化较为剧烈,考虑到要高保真地模拟微观流场的流动状态和特点,必须在粘性底层内有足够的网格资源[8].本文在非光滑处理的车身表面上进行网格加密,在车身表面添加三棱柱网格作为边界层.考虑到车身表面周围流场复杂,设置密度盒对网格进行细密化处理.密度盒内的网格尺寸为128 mm.稳态下,光滑模型网格总数为438万,节点数76万;非光滑模型网格总数为525万,节点数144万.瞬态下,非光滑模型网格总数为810万,节点数215万.光顺处理后网格质量基本上在0.3以上.图3为数值模拟网格划分,图4为近壁网格处理图.

图3 数值模拟网格划分Fig.3 Meshing of numerical simulation

图4 近壁网格处理图Fig.4 Near wall grid processing

2.3 求解器设置

采用ANSYS-FLUENT 软件进行求解,边界条件的设置为:计算域inlet为速度入口边界,速度大小为40m/s,沿X方向;outlet为压力出口边界;模型表面设为无滑移壁面,粗糙度为0.5;地板ground设为移动壁面,沿X方向,大小40m/s;计算域上表面以及左右侧面均设为滑移壁面边界条件;湍流模型选用Realizableκ-ε模型,采用标准壁面函数.Realizableκ-ε模型的湍动能及其耗散率输运方程为:

式中:C1=max [0.43,η/(η+5) ];η=Sk/ε.

为提高计算精度,空间离散格式采用二阶精度的迎风格式.计算残差设为0.000 001,迭代步数为3 000步,计算域温度为常温,进行CFD稳态仿真计算.

稳态分析点对流场做了时均化处理,忽略了流场细节.为了获得空气流动的动态特性,本文采用更加精细的大涡模拟(LES)湍流模型对汽车非光滑表面流场进行瞬态分析[9],以获取更准确的流场特性.大涡模拟采用非稳态的N-S方程直接模拟支配湍流脉动的动量和能量输运的大尺度涡,但不计算产生湍耗散的小尺度涡,小涡对大涡的影响通过近似模型来考虑.大涡模拟采用滤波方法将小尺度的脉动量从湍流的脉动中过滤掉,然后利用亚格子应力模型来封闭可解大尺度脉动和不可解小尺度脉动间的动量和能量输运.本文采用Smagorinsky-Lilly亚格子模型,边界条件同于稳态模拟.步长为10-4s,最大内迭代步数为20,计算2 000步.

2.4 计算方案验证

为了确保数值仿真方法的正确性,将MIRA 光滑模型数值仿真结果与湖南大学工程试验研究中心HD-2风洞试验测试值进行对比.MIRA阶梯背模型风洞试验中MIRA阶梯背模型与来流速度夹角为0°.风洞中空气密度为1.247 1kg/m3,试验环境温度10℃.

表2为MIRA 阶梯背模型风洞试验气动阻力系数,我们取试验结果的平均值,计算可得MIRA阶梯背模型风洞试验所得气动阻力系数Cd为0.324 2,数值计算仿真得到气动阻力系数为0.321 6,风洞试验结果与仿真结果误差为0.8%,在工程允许误差5%以内,从而验证了数值仿真方法的可靠性.

表2 MIRA阶梯背模型风洞试验气动力阻力系数Tab.2 Aerodynamic drag coefficient of MIRA stepped back model wind tunnel test

3 计算结果分析

将Fluent软件计算出的结果数据导入后处理软件CFD-Post进行可视化处理,分别将稳态下光滑模型与非光滑模型顶部边界层微观流场参数:速度、粘性底层厚度、壁面剪切力、表面摩擦阻力因数、湍流强度、湍流耗散率进行对比分析[10],并利用瞬态模拟得到的结果进行验证.结果表明,由于凹坑结构的影响,非光滑模型边界层内速度较光滑模型明显增大,而粘性底层厚度、壁面剪切力、表面摩擦阻力因数、湍流强度、湍流耗散率各项流场参数则比光滑模型有所减小.

3.1 速度分布比较

为了定量反映模型近壁面的速度大小,采集顶部非光滑区域的速度,与光滑模型进行比较.速度采集位置在模型中面距离顶部5mm 处.光滑模型与非光滑模型的速度对比图如图5所示.与光滑汽车表面相比,非光滑模型车身顶部近壁面的气流速度明显增大且有所波动.瞬态模拟得到的非光滑模型顶部气流速度较稳态下略微增加,但变化趋势接近同步,验证了稳态模拟结果.气流速度的增加说明凹坑型非光滑单元影响了车身边界层底部运动的涡结构,使上下层动力交换减弱,动量输送更加顺畅[11].

图5 非光滑模型与光滑模型顶部气流速度Fig.5 The air flow speed at the top of smooth and non-smooth model

3.2 边界层厚度比较

为统一起见,定义了速度为来流99%的位置作为边界层厚度的定义[12],这个厚度被称为边界层厚度.如图6所示,边界层即为图中黑色方框内的交界部分.研究表明,压差阻力和摩擦阻力与边界层以及边界层的厚度有很大关系.由图6(a)和图6(b)对比可以看出,光滑模型边界层厚度前后几乎无变化,而非光滑模型前后部边界层厚度小于中间部分.在整个边界层范围内,非光滑模型表面的边界层小于光滑模型,与速度比较结果相吻合,由于非光滑凹坑结构存在,使边界层内速度提高,从而减小了其厚度.由图6(b)和图6(c)对比可以看出,瞬态模拟得到的边界层厚度小于稳态模拟,验证了稳态模拟的结果.

图6 非光滑模型与光滑模型边界层厚度Fig.6 The thickness of boundary layer of non-smooth and smooth model

3.3 壁面剪切力比较

空气流过车身表面时会产生壁面剪切力,属于沿程阻力.图7为非光滑模型与光滑模型壁面剪切力对比图.由图7(a)和图7(b)可知,光滑模型顶部壁面剪切力几乎不变,而非光滑模型在进入、离开非光滑区域以及非光滑区域中部的壁面剪切力均有所减小,即减小了沿程阻力,凹坑内部剪切应力变化大,这是由于凹坑内存在低速涡,使得凹坑的壁面速度变化较大,从而影响了剪切应力.由图7(b)和图7(c)可知,瞬态模拟得到的壁面剪切力明显小于稳态,这进一步验证了凹坑结构的减阻效果.

3.4 表面摩擦阻力因数比较

汽车的摩擦阻力是由于空气的粘性作用使得空气与汽车车身表面产生摩擦而形成.图8为非光滑模型与光滑模型表面摩擦阻力因数,由图8(a)和图8(b)可知,非光滑模型车身顶部非光滑区域前部摩擦阻力因数较光滑模型大,但其后区域则相比有所减小,整体上起到了减小摩擦阻力因数从而减小摩擦阻力的效果,但不是十分明显.非光滑表面对摩擦阻力影响较小的一个重要原因是由于空气的粘性较低,在粘性较高的流体或者固体中,非光滑表面减少摩擦阻力的效果还是十分明显的.由图8(b)和图8(c)可知,瞬态下的表面摩擦阻力因数要小于稳态时的摩擦阻力因数.

图7 非光滑模型与光滑模型壁面剪切力对比Fig.7 Wall shear stress of non-smooth and smooth model

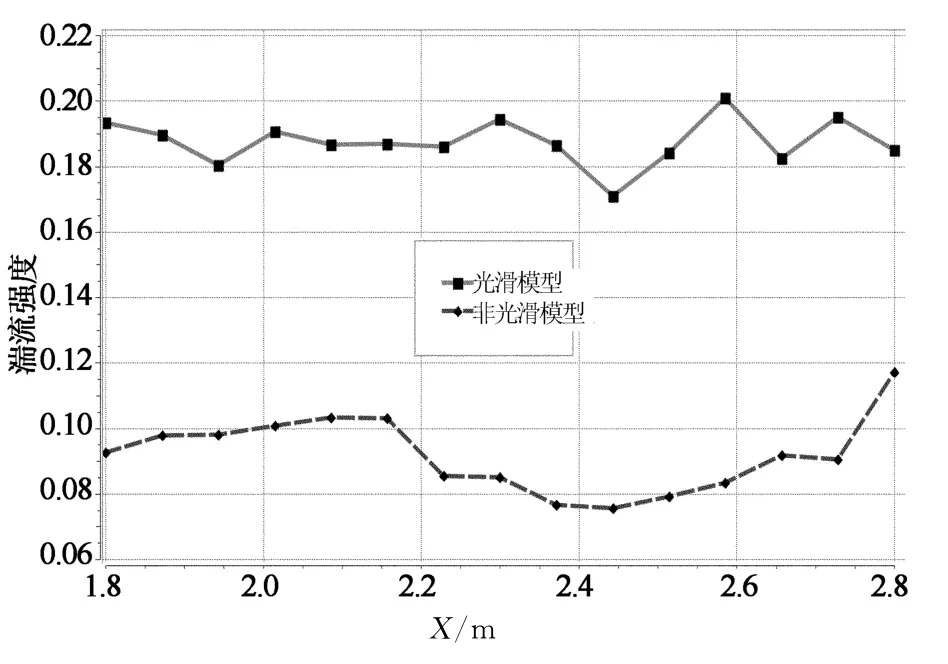

3.5 湍流强度和湍流耗散率比较

湍流强度是湍流强度涨落标准差和平均速度的比值,是衡量湍流强弱的相对指标.湍流强度的大小直接影响湍流的转捩.对比非光滑模型与光滑模型在非光滑区域的湍流强度,如图9所示,可以明显看到非光滑模型的湍流强度小于光滑模型,意味着边界层内的湍流脉动较平缓,不容易发生湍流转捩.

湍流耗散率是指在分子粘性作用下由湍流动能转化为分子热运动动能的速率,如图10所示.由图10可知,非光滑表面的添加显著地改变了湍流耗散率数值大小,非光滑表面可以显著降低其近壁面的湍流耗散率.也就是说,非光滑表面可以减少能量的耗散,增大气流运动速度,推动气流向后移动,延迟气流分离,并使涡流中心远离汽车的尾部.非光滑表面通过延后气流分离点及削弱尾部涡流对汽车的影响进而减少前后压差阻力而实现减阻.

图8 非光滑模型与光滑模型表面摩擦阻力因数Fig.8 Skin-friction coefficient of non-smooth and smooth model

图9 非光滑模型与光滑模型湍流强度Fig.9 Turbulence intensity of smooth and non-smooth model

图10 非光滑模型与光滑模型湍流耗散率Fig.10 Turbulent dissipation rate of smooth and non-smooth model

3.6 对模型尾迹的影响

模型顶部凹坑结构的布置不仅对边界层内流场参数产生影响,必定也会对流经其后的流场产生影响,使模型尾迹出现变化.本文针对模型尾部流场压力分布、后风窗和尾迹气流两个方面探究非光滑结构对汽车模型尾迹的影响.

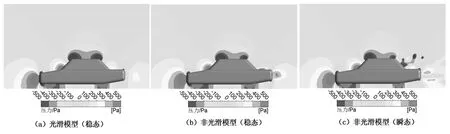

3.6.1 模型稳态与瞬态压力比较

从图11(a)和图11(b)的压力云图对比可知,在后风窗和尾部,非光滑模型的压力明显大于光滑模型,而前部正压几乎不变.汽车在运动过程中,由于前后所形成的压强差导致产生压差阻力,是汽车空气阻力的主要组成部分.减小尾部负压的结果将使汽车行驶过程中所受的压差阻力降低,可见非光滑结构的布置具有不错的减阻效果.由图11(c)可知,在后风窗和车尾处出现低压中心,压力分布不再均匀,导致原来集中的大的涡流区破碎减弱,从而减小了气动阻力.

图11 模型稳态与瞬态压力云图Fig.11 The pressure contours of model in steady and transient state

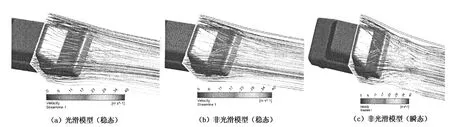

3.6.2 模型稳态与瞬态尾迹气流比较

气流流经不同车型时都是发动机罩上的流速快,来自发动机罩上的气流都与前窗相撞,气流在顶盖部位的流动方向都与主流相同,故主要区别在尾流结构[13].从图12中的流场对比可以看出,在车身顶部添加了非光滑结构后,其后的流场发生了显著变化.稳态情况下,后风窗处出现了简单的单个涡,添加凹坑结构后尾流流速提高,使尾涡中心后移,减小尾流耗散从而减小压差阻力;瞬态流场则更加复杂,由于逆流和后风窗处气流分离的综合作用使后窗处产生涡流,气流紊乱.尾迹气流波动起伏加剧,说明凹坑结构的引入加剧了尾部气流的参混效应,防止外界高速气流对内部低速气流的引射作用,减少车身尾部能量的损失,最终导致压差阻力的减小.

图12 模型稳态与瞬态尾迹气流Fig.12 The wake flow of model in steady and transient state

4 结 论

1)非光滑模型边界层内速度大小明显大于光滑模型,说明凹坑型非光滑单元影响了车身边界层底部运动的涡结构,使上下层动力交换减弱,动量输送更加顺畅.

2)在整个边界层范围内,非光滑模型表面的边界层厚度小于光滑模型.与速度比较结果相吻合,由于非光滑凹坑结构存在,使边界层内流速提高,从而减小了其厚度,并在瞬态流场得到验证.

3)非光滑模型边界层内壁面剪切力与表面摩擦阻力因数都较光滑模型有所减小,在瞬态流场也得到了相同结论,减小了沿程阻力和摩擦阻力.

4)非光滑模型的湍流强度小于光滑模型,意味着边界层内的湍流脉动较平缓,不容易发生湍流转捩.非光滑表面同时也显著降低其近壁面的湍流耗散率,减少能量的耗散,增大气流运动速度,推动气流向后移动,延迟气流分离,并使涡流中心远离汽车尾部.

5)非光滑结构的引入使后风窗和车尾处出现涡破碎现象,同时也加剧了尾部气流的参混效应,减少车身尾部能量损失,减小气动阻力.

[1]谷正气.汽车空气动力学[M].北京:人民交通出版社,2005:59-63.

GU Zheng-qi.Automobile air dynamics[M].Beijing:China Communications Press,2005:59-63.(In Chinese)

[2]李文火.沟槽型非光滑车表汽车气动减阻特性研究[D].杭州:浙江大学机械工程学院,2014.

LI Wen-huo.Study of aerodynamic drag reduction feature on automobile with non-smooth groove surface[D].Hangzhou:School of Mechanical Engineering,Zhejiang University,2014.(In Chinese)

[3]方言.旋成体表面凹坑凸包结构形态的减阻性能研究[D].北京:北京交通大学土木建筑工程学院,2012.

FANG Yan.Study on drag reduction of revolution body with dimple and convex tubercle[D].Beijing:School of Civil Engineering,Beijing Jiaotong University,2012.(In Chinese)

[4]杨易,伍奕桦,范光辉.车身非光滑表面组合布置对气动特性影响分析[J].湖南大学学报:自然科学版,2013,40(11):40-45.

YANG Yi,WU Yi-hua,FAN Guang-hui.Analysis on the influence of non-smooth surface combination arrangement on aerodynamic characteristics[J].Journal of Hunan University:Natural Sciences,2013,40(11):40-45.(In Chinese)

[5]KLUMPP S,MEINKE M,SCHRODER W.Numerical simulation of riblet controlled spatial transition in a zero-pressure-gradient boundary layer[J].Flow,Turbulence and Combustion,2010,85(1):57-71.

[6]金益峰,谷正气.汽车凹坑型非光滑表面减阻特性的分析与优化[J].汽车工程,2013,35(1):41-45.

JIN Yi-feng,GU Zheng-qi.Analysis and optimization on the drag deduction characteristics of car with pit-type non-smooth surface[J].Automotive Engineering,2013,35(1):41-45.(In Chinese)

[7]DING W,WILLIAMS J,KARANTH D,etal.CFD application in automotive front-end design[R].SAE Papers,2006-01-0337.

[8]王福军.计算流体动力学分析[M].北京:清华大学出版社,2004:150-157.

WANG Fu-jun.Computational flow dynamics analysis[M].Beijing:Tsinghua University Press,2004:150-157.(In Chinese)

[9]吴南活.基于大涡模拟的非光滑表面湍流阻力特性研究[D].广州:华南理工大学土木与交通学院,2012.

WU Nan-huo.Study on turbulent drag characteristics of non-smooth surfaces using large eddy simulation[D].Guangzhou:School of Civil Engineering and Transportation,South China University of Technology,2012.(In Chinese)

[10]郭晓娟.脊状表面减阻特性及其结构优化设计研究[D].西安:西北工业大学航海学院,2007.

GUO Xiao-juan.Ridge surface drag reduction characteristics and structural optimization design research[D].Xi’an:School of Marine Science and Technology,Northwestern Polytechnical University,2007.(In Chinese)

[11]王晋军,陈光.沟槽面湍流边界层近壁区拟序结构实验研究[J].航空学报,2001,22(5):400-405.

WANG Jin-jun,CHEN Guang.Groove surface turbulent boundary layer near wall area quasi-ordered structure experimental research[J].Journal of Aviation,2001,22(5):400-405.(In Chinese)

[12]郭永怀.边界层理论讲义[M].合肥:中国科学技术大学出版社,2008:38-50.

GUO Yong-huai.The boundary layer theory handout[M].Hefei:University of Science and Technology of China Press,2008:38-50.(In Chinese)

[13]傅立敏,刘锡国.典型汽车尾流结构的研究[J].汽车工程,1996,18(6):343-347.

FU Li-min,LIU Xi-guo.A typical car wake structure research[J].Automotive Engineering,1996,18(6):343-347.(In Chinese)