膨胀套管的力学行为对抗挤强度的影响

王 钊,付建红,周 伟,于 洋,刘晓明

(1.油气藏地质及开发工程国家重点实验室·西南石油大学,四川成都610500;2.中石化西北分公司工程技术研究院,新疆乌鲁木齐830000)

膨胀套管的力学行为对抗挤强度的影响

王 钊*1,付建红1,周 伟2,于 洋2,刘晓明2

(1.油气藏地质及开发工程国家重点实验室·西南石油大学,四川成都610500;2.中石化西北分公司工程技术研究院,新疆乌鲁木齐830000)

由于膨胀管在优化井身结构方面上有很好的应用,膨胀套管也越来越广泛地应用在各个油田,如何保证膨胀管的安全性就显得越来越重要。利用有限元分析软件模拟计算了膨胀管在一系列的力学行为之后的抗挤强度,分别讨论了壁厚误差、偏磨程度和井眼曲率对膨胀管抗挤强度的影响,为膨胀管的安全应用提供了一定的理论指导。

膨胀管;抗挤强度;壁厚误差;偏磨度;井眼曲率

本文膨胀管的力学行为是指膨胀管在加工和使用过程中,膨胀管表现出变形过程。加工过程的壁厚不均匀性、下入定向井时的偏磨和弯曲现象以及膨胀过程所留下的残余应力等,这些都是膨胀管的力学行为引起的。本文着重研究壁厚误差、偏磨程度和井眼曲率对膨胀管抗挤强度。对于膨胀管的抗挤强度失效准则是,当施加外挤力与边界约束,不断改变外挤力的大小,直至套管内部最大VonMises等效应力与管材的屈服极限相等同为止。由塑性挤毁压力的定义可知,此时套管外挤力值即被认为是套管的抗挤强度。

1 壁厚误差对膨胀套管抗挤强度的影响

油气成功开采与否和膨胀管的力学性能有着很大的关系,但是在实际中膨胀管并不是绝对理想的圆管,总是会存在几何尺寸上的误差,尤其是在膨胀之后,这种壁厚不均匀性表现得更加明显。为了满足油田使用要求,必须严格规定石油套管的外径和壁厚等尺寸精度。如国家标准为±12.5t%(API为0%~-12.5t%),外径误差为±1.0D%(API为0.5D%~1.0D%)。

1.1 有限元模型建立

膨胀管基本参数:外径Ø167.6mm×9.15mm,弹性模量E=2.0×105MPa,泊松比为μ=0.3,壁厚误差为±12.5t%,屈服极限σy=380MPa。

(1)假设套管材料为各向同性的均匀弹性体;

(2)不考虑套管强度,并且忽略管体内残余应力的影响;

(3)不考虑沿套管长度方向上椭圆度以及壁厚不均度的影响。

由于地层、水泥环以及套管为一个整体,故套管轴向变形受到限制,因此可以视作平面应变问题。由于套管结构为轴对称,因此取整个套管横截面一半来进行研究,采用四边形平面应变单元对其来进行离散化的处理,其模型网格划分如图1所示。

图1 有限元计算模型网格划分

由于计算模型在XY平面坐标上是关于Y轴对称的,英雌对称面善各节点沿X方向上位移被约束;另外,为了避免计算时由于所加载荷的数值误差所引起的Y轴方向的刚体位移,在套管外壁的X轴上的点也被约束。

1.2 计算结果分析

由图2可以看出,当套管外壁受到均匀外挤力时,壁厚误差减小将会使得抗挤强度降低,反之则增加,并且理论分析与有限元计算出的结果吻合度较高,相对误差较小,因此有限元法中仿真模拟的合理性得到了验证,同时也揭示壁厚误差对套管抗挤强度的影响规律(本文中只考虑内外圆同心的情况)。

在模型建立时,用内圈和外圈同心时的厚度差来模拟套管的壁厚误差,存在壁厚误差的实际套管强度要比理想套管的强度要低,并且随着误差量的增大。套管的抗挤强度会降低,它们之间可以近似地看作线性关系。在临界挤毁压力的作用下,膨胀套管的最大VonMises等效应力分布于膨胀套管壁厚最薄侧内壁处。

当膨胀套管的管柱发生膨胀后,根据近似材料冷变形体积不变原理,由于套管膨胀时其外径会增大,这种径向增大所需的材料就是通过套管壁厚的减小来补充,因此套管膨胀后其壁厚应该会有所减小,由于套管壁厚不均的存在会导致套管抗挤强度的降低,因而在生产和使用中应该严格将套管的初始壁厚不均度控制在规定的范围内,尽量地减小壁厚误差,这样可以提高套管的抗挤强度。

图2 外均匀载荷下壁厚误差与抗挤强度的关系

2 偏磨程度对膨胀套管抗挤强度影响

对具有磨损缺陷的套管用解析方法对其建模和求解来计算器抗挤强度是很困难的,但是利用有限元方法则可以很快地解决。对典型的磨损形式——月牙磨损进行有限元分析,可以得出这种月牙模型的程度对膨胀套管抗挤强度的影响。

2.1 有限元模型建立

膨胀管外径为Ø167.6mm×9.15mm,弹性模量E= 2.0×105MPa,泊松比μ=0.3,屈服极限σs=550MPa,钻杆外径为127mm。

通过选择不同的偏心距,用PLANE42单元来进行二维平面应变分析,利用有限元计算模型网格划分如图3所示。通过使用参数化设计APDL编程,可以很方便地改变偏心距,从而可以对结果进行比较。

图3 有限元计算模型网格划分

当给定套管壁厚、外径、偏心距、弹性模量以及泊松比的套管受到外压力时,在线性弹性以及小变形的范围内,套管的最大应力强度与外压之比为一个无量纲的常数k:

根据材料屈服准则,其应力强度σi表达式为:

由屈服强度挤毁形式的套管抗挤强度 pc定义可得,在得到k值以后,将套管的屈服强度值代入上式即可求出材料的抗挤强度:

首先计算没有磨损缺陷的套管的抗挤强度,将其参数输入计算可以得出抗挤强度为64MPa,与标准值大致相当,符合工程计算要求,因此采用这种计算方法是可行的。

2.2 计算结果分析

通过这种方法计算,采用不同的偏心距即可得到其对套管抗挤强度的影响,外压在计算时去1MPa,结果见图4。从图4可以直观地看出,随着偏心距的变大,膨胀管的抗挤强度呈现近似于线性下降的趋势。

通过此方法就可以确定任意磨损缺陷套管的抗挤强度。可以得出磨损缺陷对膨胀套管抗挤强度的影响关系,对指导膨胀管的设计与选材有着一定的作用。

3 井眼曲率对膨胀套管的抗挤强度影响

图4 偏心距对膨胀套管抗挤强度的影响关系

3.1 有限元模型建立

为了模拟井眼曲率对膨胀管强度的影响,选取一定长度的膨胀套管,然后设定弯曲井段套管的井眼曲率,由解析法算出套管端部所受到的弯曲载荷的大小,给套管施加外挤载荷,即可建立弯曲井段套管抗挤强度的有限元模型,通过求解以及计算分析该模型即可得出当前曲率下的套管抗挤强度。

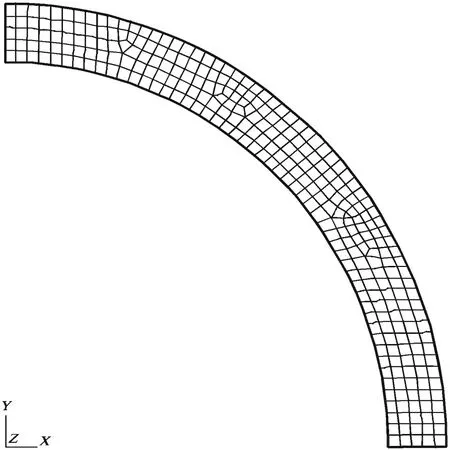

膨胀管外径为Ø167.6mm×9.15mm,弹性模量E= 2.0×105MPa,泊松比μ=0.3,屈服极限σs=550MPa,选取不同的套管曲率(°)/100m,采用SOLⅡD45单元来进行分析,建立三维的有限元模型。其有限元计算模型网格划分如图5所示。

图5 有限元计算模型网格划分

3.2 计算结果分析

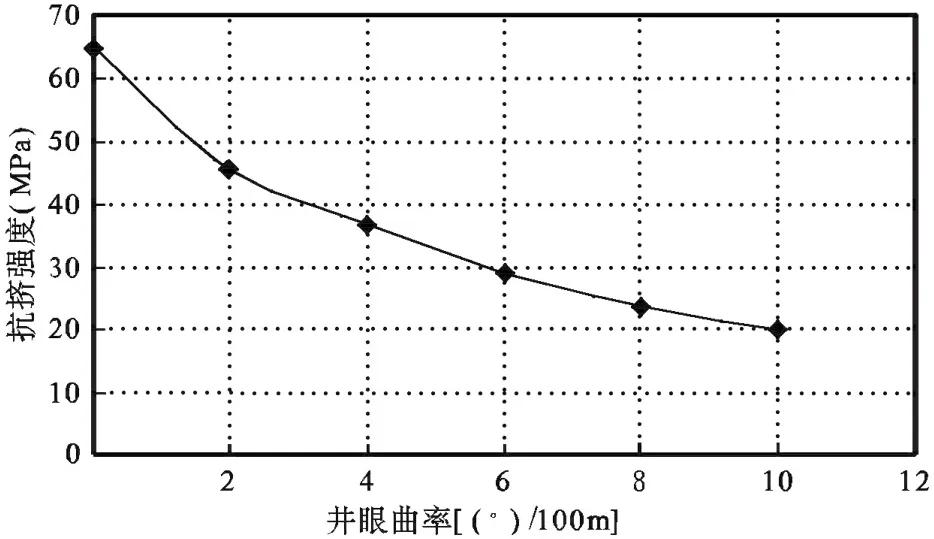

确定弯曲井眼内套管抗挤强度的方法与确定偏磨套管抗挤强度的方法是一致的。输入不同的井眼曲率即可得到井眼曲率所与抗挤强度的影响关系,同理,计算时外压取1MPa,结果如图6所示。

通过此种方法可以确定任意套管弯曲曲率下其抗挤强度的大小。从图6上可以看出,井眼曲率越大,施加在膨胀管两端的弯矩越大,内部应力也越大,膨胀管的强度则快速降低。

图6 井眼曲率对套管抗挤强度的影响

4 残余应力对膨胀套管的抗挤强度影响

套管无论是在加工过程中还是在膨胀套管膨胀之后,管体内都会存在不同数值大小、分布状态不同的残余应力。而从以前的理论以及大量的试验中得知,残余应力在很大程度上影响着套管的抗挤强度。因此,很有必要来研究残余应力对套管抗挤强度的影响。

4.1 有限元模型建立

采用外径为Ø167.6mm×9.15mm,弹性模量E= 2.0×105MPa,泊松比μ=0.3,屈服极限σs=550MPa的材料,并进行一些基本的假设。

(1)膨胀套管在变形前为理想的圆形,所选的套管材料为各向同性均匀弹性体;

(2)残余应力均匀分布在套管管体内;

(3)不考虑沿套管长度方向上椭圆度以及壁厚不均度的影响。

根据膨胀套管的几何以及受力情况,可以按照平面问题来处理。又考虑到结构边界的结构、几何特性以及受力对称性,取圆环1/4来进行研究,这样简化计算的效果一样但是可以节省时间。膨胀套管有限元计算模型网格划分见图7。

计算模型在XY平面上分别沿X轴与Y轴对称。为了避免计算式由于所加载荷的数值误差引起刚体位移,因此约束X轴对称面上各节点沿Y轴方向位移以及Y轴对称面上各节点沿X轴方向位移。

4.2 计算结果分析

通过假设的残余应力分量以及有限元计算得到膨胀套管上某一节点由外力作用产生的应力分量,代入式(4)中来求出相应的合应力。通过改变施加于套管的外载荷的大小,直至套管的最大等效应力与管材的屈服强度等同为止,此时作用在膨胀套管上的外载荷力就为所求管体的抗挤强度。

图7 套管有限元模型的网格划分

式中:σr、σθ、σz——外载荷作用产生的径向应力、环向应力以及轴向应力;

τrθ、τθz、τzr——外载荷作用产生的剪应力;

σ0,x、σ0,θ、σ0,z、τ0,rθ、τ0,θz、τ0,zr——假设残余应力分量。

图8 均匀挤压载荷作用下残余应力与抗挤强度

为了比较方便地分析残余应力对膨胀套管抗挤强度的影响,假设套管管体内分别存在环向残余应力 pθ以及轴向上残余应力pz,当其残余应力单独存在于套管时,残余应力与套管的抗挤强度关系通过有限元计算得出的结果见图8。

由图8可以得到以下几点结论:

(1)由于轴向残余应力相对于环向残余应力对膨胀套管的抗挤强度的影响要小很多。

(2)环向残余拉应力有利于提高膨胀套管的抗挤强度;然而环向残余压应力则明显降低了套管的抗挤强度。由图8可以看出膨胀套管的抗挤强度与管体内的环向残余应力成线性关系。

(3)轴向残余应力为压应力时会提高膨胀套管的抗挤强度;而当轴向残余应力为拉应力时,则会降低膨胀套管的抗挤强度。

5 结论和建议

(1)当套管外壁受到均匀外挤力时,壁厚误差减小将会使得抗挤强度降低,反之则增加。严格控制和筛选膨胀管质量,选择壁厚误差小的膨胀管,这样可以提高套管的抗挤强度。

(2)膨胀管下入过程引起的偏磨程度越高,抗挤强度则越低,在膨胀管下入过程中,可以适当地旋转膨胀管来减小偏磨程度。

(3)井眼曲率越大,膨胀管的抗挤强度则越小,在合理可控的范围内适当优化井眼轨迹,降低造斜率,可以保证膨胀管的抗挤强度。

(4)环向残余拉应力有利于提高膨胀套管的抗挤强度;然而环向残余压应力则明显降低了套管的抗挤强度。轴向残余应力为压应力时会提高膨胀套管的抗挤强度;而当轴向残余应力为拉应力时,则会降低膨胀套管的抗挤强度。

[1]王仲人,等.塑性加工力学基础[M].北京:冶金工业出版社, 1994.

[2]李连进.套管的残余应力对抗挤毁强度的影响[J].重型机械,2005(1):19-22.

[3]张建兵,施太和,练章华,等.钻井实体膨胀管纵向金属流动的试验研究[J].西南石油学院院报,2004,2(2):15-17,37.

[4]Rabia.h.套管设计基础[M].华仲虎,译.北京:石油工业出版社,1995:42-50.

[5]陈森灿,等.金属塑性加工原理[M].北京:清华大学出版社, 1991:56-58.

TE2

A

1004-5716(2015)03-0079-04

2014-03-21

超深深井开窗侧钻钻井技术配套(编号:2011ZX05049-002-002)。

王钊(1988-),男(汉族),四川南充人,西南石油大学石油与天然气工程在读硕士研究生。研究方向:钻井工艺。