小卫星AIT流程简化探讨

李丽琼 曾春平 吕高见

(北京控制工程研究所,北京 100094)

1 引言

总装、测试与试验(AIT)是航天器研制过程中重要的验证环节之一。通过AIT,可以尽早发现问题,保证产品质量,确保飞行任务成功。随着我国航天事业的稳步发展,航天器的数量越来越多,这就需要在确保航天器测试质量的同时提高测试效率,而传统的测试方法已逐渐不能满足紧迫的研制周期要求。另外,快速进入太空的需求,如在几周内建造并发射一颗具有特定功能的卫星,也对传统AIT 流程提出了改进和优化的要求。

国外快速AIT 已发展多年且颇具成效,已逐渐由试验验证向实际应用转变,具有代表性的是针对美国“快速响应太空”(ORS)计划的快速AIT。本文在调研国外快速AIT 流程和技术的基础上,以国内小卫星传统AIT 流程为出发点,针对首发卫星、继承卫星和快速响应卫星提出了国内AIT 流程简化方案,给出了未来卫星设计和测试模式发展的若干建议,可为卫星设计和测试提供一定的参考。

2 国外AIT 流程

国外AIT 流程经历了从传统繁杂到简化的过程,以满足快速发射的需求,其中美国的发展最具代表性。美国一直非常重视快速进入太空的能力建设,为寻求快速AIT 的最优方案,调研并参考了多个国家航天器的研制经验,进行了一系列快速AIT 演示试验,并最终总结出适用于ORS系统的AIT 流程。以下以美国为例,探讨国外AIT流程的改进。

2.1 国外传统AIT流程

图1给出了美国航天器传统AIT 流程[1],整个流程一般至少需要半年时间,很多情况下甚至需要若干年。

图1 美国航天器传统AIT 流程示例Fig.1 Example of traditional AIT flow for spacecraft in USA

2.2 快速AIT演示试验

为制定一套优化的AIT 流程方案,美国ORS办公室调研并总结了多个系列卫星的成功经验,包括“轨道通信”(Orbcomm)卫星、“全球星”(Globalstar)和“铱”(Iridium)卫星等。

为适应Orbcomm 系统的36颗卫星密集测试和发射任务,美国采用了8颗卫星并行测试方法,并用基本功能测试替代性能测试。另外,随着后续卫星的设计趋于成熟和可靠,在AIT 中删减了一些测试,如只在前4颗后继卫星中进行热真空试验等。其他缩短流程的措施包括改变传统的测试标准、严格AIT 纪律等[2]。

为达到Globalstar系统每周一颗卫星的发射速度,美国抛弃了传统的AIT 测试方法。首发卫星作为模型卫星进行完整的质量评定测试,而后继卫星只进行简化的验收测试,见图2[3]。后继卫星的热真空试验和热平衡试验均缩略成一个热循环,振动试验减少为只做一个随机振动。最终,AIT 流程缩短至1周,一年半内完成了64颗卫星的发射工作。

Iridium 卫星系统通过采用标准化的设计工具、自动化开发环境和自动化测试方法,以及简化发射场测试等手段,将AIT 过程缩短至22d,一年之内完成了66颗卫星和12颗备份卫星的发射。

图2 Globalstar后续卫星AIT 流程Fig.2 Globalstar follow-on satellite AIT flow

结合上述经验,美国空军航天司令部针对ORS卫星的测试需求,进行了一系列的快速AIT 演示试验,共完成了6次试验流程。结果表明:①在6个AIT 试验流程中,快速AIT 平均耗时约22h;②自动化测试更能提高效率;③由于采用自动化测试,测试的时间较稳定,但总装操作时间波动比较大,这主要受人员训练程度及总装队伍技术水平的影响,而非卫星配置改变的影响;④总装操作流程的描述图形化,配以尽可能少的文字,比用很多文字描述操作步骤的文档更能提高总装效率。

2.3 快速AIT流程

利用快速AIT 演示试验的研究成果和经验,美国提出了快速AIT 流程,见图3。

图3 快速AIT 流程Fig.3 Rapid AIT flow

从图3可以看出,快速AIT 流程的测试环节相比传统流程并无太多的删减,但测试时间却能够大幅缩短,其原因如下。

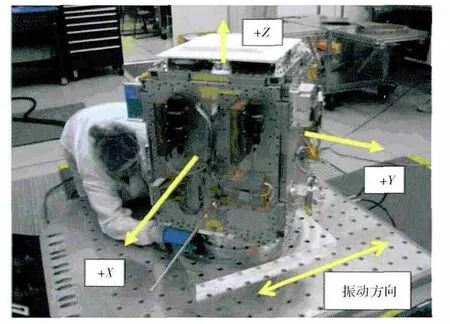

(1)力学试验简化为侧轴力学试验,重点在于暴露工艺问题。其方法是将卫星放置在振动台上,卫星本体坐标系的X、Y轴与振动方向夹角均为45°,使两轴均能被激励,尽可能在最短时间内收集到最多的信息,见图4。

图4 单轴(侧轴)力学试验方位示意(45°夹角)Fig.4 Single-axis vibration test orientation(45deg off X,Yaxes)

(2)参考Orbcomm 系统和Globalstar系统的成功经验,删减了热试验环节。

(3)在部组件及分系统级进行长时间的测试,以提前暴露问题。另外,根据系统的复杂度来决定AIT 最低程度的测试标准[4]。在此基础上,AIT 阶段只进行简单的测试。图3中的平台测试均为短期测试,重点在于验证产品的功能而非性能。

(4)没有软件落焊环节。软件测试与AIT 并行,测试完成后直接在AIT 进行装订。

(5)热控实施与软件装订、模飞等并行。

(6)采用自动化的测试手段。

(7)总装操作流程图形化,总装效率高。

3 国内AIT 流程

3.1 国内传统AIT流程

国内小卫星的传统AIT 流程示例见图5。该流程相对较为繁杂,在整个测试流程中,卫星需要多次开合板总装操作,因而约需要201d,其原因如下。

(1)软件落焊:软件落焊要将卫星返回研制单位1个月的时间,增加了卫星总装的工作量,延长了测试时间。

(2)体系构架:现有卫星的体系构架过于复杂,分系统多且庞大,AIT 阶段耗费了大量时间进行产品及分系统性能测试。

(3)热试验和力学试验:这两个试验耗时较长,且热试验循环次数多。

图5 国内小卫星传统AIT 流程示例Fig.5 Example of traditional AIT flow for small satellites in China

3.2 国内AIT流程简化探讨

借鉴国外快速AIT 技术的研究结果,建议对国内现有的小卫星AIT 流程进行简化。由于不同类型的卫星测试需求不同,现分为首发卫星、继承卫星和快速响应卫星3种情况进行讨论。

3.2.1 首发卫星

由于首发卫星没有前面卫星的成功作为基础,因此不建议删减热试验和力学试验等。首发卫星流程简化思路可以从删除或修改软件落焊方式入手。从图5中可以看出,传统流程中的软件落焊环节不但增加了卫星总装工作量,而且要在产品回归整星后增加综合测试,大大延长了流程时间。因此,应大力加强软件的产品级测试及分系统级测试,在软件确认测试阶段以及分系统测试阶段对软件进行充分测试,AIT 试验前将软件落焊。个别需要在最后阶段才确定的装订参数,可采用注入修改方式进行。另一思路是整套软件采用可烧写的方式,通过监控注入方式上传,而无须将产品返回研制单位进行落焊。

简化后的测试流程如图6所示。流程工作时间为73d,即与传统AIT 测试流程相比缩短了至少128d。

图6 国内首发卫星的简化AIT 流程Fig.6 Minimization of AIT flow for first satellites in China

3.2.2 继承卫星

继承卫星在设计上完全可以信赖已发射卫星的成功,测试重点应在于暴露工艺问题。参照国外快速AIT 流程的成功经验,删减热试验,只进行侧轴力学试验,简化综合测试,提高总装效率,具体流程建议见图7。简化后的AIT 流程工作时间为30d,包括节假日等,整个流程约需要1.5个月。

利用继承性简化测试的关键条件在于:工程数据(包括各种过程性文件)完整有效,工艺过程完善,并能保证依据相同的数据文件设计出来的部件产品具有相同的状态。对于不具备批生产特性或状态有差别的产品,必须深入研究差别化带来的风险,并将测试关注点集中在验证状态变化对可靠性的影响程度上。

对于批量(10颗及以上)生产的小卫星(1000kg以下),还可以从以下几个方面缩短AIT 时间:①推进系统的管路严格按照样件批量生产,不必等卫星结构到后才开始焊接;②敏感器(如太阳敏感器、红外地球敏感器、星敏感器)和执行机构(如动量轮、推力器等)在总装中只进行精度测量,不作调整;③检漏只在力学环境试验前(或后)进行1次。

图7 国内继承卫星的简化AIT 流程Fig.7 Minimization of AIT flow for follow-on satellites in China

3.2.3 快速响应卫星

对于战时或救灾的快速响应卫星,由于任务要求的紧急性,往往只有几天时间用于AIT,如果只进行简单的流程统筹优化,无法实现整个测试流程的大幅缩减。因此,要根据任务要求进行非常规测试,对现有的测试流程进行较大的改动和裁减。

参考ORS快速AIT 演示试验,设想一种快速响应卫星的简化流程如图8所示。各环节所需时间非常短,整个AIT 流程仅需要27h。

图8 国内快速响应卫星的简化AIT 流程设想Fig.8 Minimization of AIT flow for rapid responsive satellites in China

3.3 流程简化的实现途径

为逐步实现图8所示的快速AIT 测试流程,对国内现有小卫星的设计和测试模式提出如下几点建议,首发卫星和继承卫星在设计时也可参考。

(1)卫星设计模块化:卫星设计应易于总装和测试,减少测试复杂度和时间;可发展接口标准化的模块化卫星[5]。具有典型代表的是美国的PnPsat-1,由6块标准的即插即用式模块化机械及电接口面板组成,面板带有铰链锁扣,方便快速总装。这些模块化的组件经过地面详细测试后封存于仓库中,有紧急任务时,能够以最快速度组合成一个整体,并只要进行简单的接口测试和功能检查;测试中发现有缺陷的模块直接移除,并用新的模块来替代,不会影响快速AIT 的测试进程。国内卫星可借鉴国外卫星的模块化设计思路,减小测试复杂度,缩短AIT时间。

(2)测试设备通用化:采用信号梳理箱的设计构架,通过梳理箱将来自星上设备不同种类、不同方向的信号整合成标准工业板卡所要求的形式,减少测试设备中定制板卡的种类和数量,这样,只须通过配置软件模块便可适应不同类型卫星控制系统的测试需求[6]。

(3)测试设备小型化:发展小型化的地球模拟器、太阳模拟器等测试设备,尽可能便于安装和使用,减少总装工作时间。目前,国内已有不少小型化模拟器用于测试,大大减少了测试复杂度和时间。

(4)测试自动化:目前测试系统的自动化和通用化已经成为卫星测试的发展方向[7-8]。国外的自动化测试发展比较成熟,国内目前已加大对自动化测试的重视程度。建议大力发展自动化测试,测试标准化及流程化;引入专家智能系统,能够自主分析测试结果并打印报告。

(5)总装工作自动化:总装工作在AIT 流程中占了很大比重,因此总装工作自动化也是加快流程的一个重要途径。例如:研究热控包覆和散热片的自动化制作方法,缩短总装工作时间;研发或引进三轴振动台,只要进行一次装卸即可完成三轴的振动试验;研发或引进综合质量特性测试台,只要一次装卸就可完成质心、三轴转动惯量及整星质量的测试。

(6)操作文件图形化:参考ORS快速AIT 演示试验的经验,总装操作步骤尽量图形化,配以精简的描述文字,更能提高效率。

(7)人员专业化:专人专职,责任明确。

4 结束语

本文调研了国外成功经验,提出了国内小卫星AIT 流程的简化方案,并探讨了其实现途径。未来,针对密集型任务的测试需求,如何在保证质量的前提下简化卫星的测试流程,将成为卫星测试的一个重要研究方向。与之相辅相成的是,应大力发展通用化、自动化、信息化、智能化的测试设备,建立起一套完善的测试技术新体系,提高测试效率。

(References)

[1]Wertz J,Larson W.Spacecraft mission analysis and design(SMAD)III[M].Holland Amsterdam:Kluwer Academic Publisher,1999

[2]Lisa A Baghal.Assembly,integration,and test methods for operationally responsive space satellites[D].Maxwell:Department of the Air Force,Air University,2010

[3]Casola A,Castelmani F,Di Serio M.New objectives of vibration testing during intensive rate satellite productions[C]//Proceedings of the 4th International Symposium on Environmental Testing for Space Programmes.Paris:ESA,2001:341-346

[4]Wendler B.Establishing minimum environmental test standards for space vehicles[C]//Proceedings of the 21st Aerospace Testing Seminar.Washington D.C.:NASA,2003

[5]黄志澄.美国“太空快速响应”计划[J].国际太空,2006(10):14-17 Huang Zhicheng.USA ORS plan[J].Space International,2006(10):14-17(in Chinese)

[6]戴居峰,袁利,王跃.基于开放式结构的航天器控制系统测试技术研究[J].空间控制技术与应用,2012,38(5):34-37 Dai Jufeng,Yuan Li,Wang Yue.OSA-based testing technology of spacecraft control system [J].Aerospace Control and Application,2012,38(5):34-37(in Chinese)

[7]黄小虎.卫星测试系统研究与应用[D].上海:上海交通大学,2007 Huang Xiaohu.The research and application of satellite testing system[D].Shanghai:Shanghai Jiaotong University,2007(in Chinese)

[8]James Canoy.Improving electrical ground support equipment development for satellite testing[C]//Proceedings of 2011IEEE Systems Readiness Technology Conference(AUTOTESTCON 2011).New York:IEEE,2011:92-101