连续油管电缆安装系统的开发

杨社民 编译

(中国石油集团东南亚管道有限公司,北京100028)

连续油管电缆安装系统的开发

杨社民 编译

(中国石油集团东南亚管道有限公司,北京100028)

开发出了一个可以缠绕在卷筒上的连续油管内注入、注出电力电缆安装系统。介绍了该安装系统的油田需求、开发此系统所用理论、该安装系统的各部分装置以及应用案例。该电缆安装系统工作压力为51.72 MPa(7 500 psi),与以前的安装方法相比,大大降低了电缆安装成本,完全满足在较长连续油管内安装电缆的需求。

连续油管;电缆;安装系统;开发

1 概 述

20世纪80年代中期,带电缆连续油管首次用于测井。由于连续油管是油田现场水平井测井作业唯一实用的工具,所以一开始就倍受青睐。然而,由于作业成本较高,使连续油管测井作业发展停滞。主要原因是:①在连续油管内部和连续油管达到寿命极限时,安装在连续油管内部的电缆注出时的成本非常高;②没有开发出用于连续油管测井作业的专用工具,测井作业时通常需要连续油管作业和测井作业两家公司。

目前已成功开发出在连续管内安装电缆所需的装备与工具,并应用于连续油管测井作业和钻井作业。本研究重点介绍连续油管电缆安装系统。

过去连续油管内安装电缆通常采用3种方法:①将电缆穿入悬挂在井里的连续油管,将连续油管从井里起出、盘卷;②连续油管水平铺开,将电缆注射、穿过连续油管;③在制造过程中,将一根较细的牵引钢绳置入连续油管,然后将连续油管水平铺开,用牵引钢绳将电缆拖入连续油管。

这些安装方法的成本高,每次安装费都在15 000~25 000美元。若连续管在服役过程中出现问题,就必须取出电缆,进行修复后重新安装。

目前,研发出了可将电缆注入缠绕在滚筒上的连续油管的系统。此安装方法大大降低了安装成本,较常规的安装方法,该方法更具优势。

2 连续油管电缆安装系统

2.1 将电缆注入、注出连续油管

在过去几年,服务公司已经能够将电缆注出连续油管。将泵连接到带有电缆的连续油管一端,将水注入连续油管,不断增加流速,直至电缆移动,直到电缆从连续油管的另一端穿出。通常,电缆运动没有规律性,也不可整齐地缠回电缆盘。

由于绞盘效应,开始有人认为在连续管内注水不会使电缆移动。然而,由于水的湍流消除了电缆与连续油管之间的摩擦,使电缆在连续油管内振动或飘动,消除了绞盘效应。通过电缆的液体粘性剪切张力给电缆施加一个轴向力,使电缆顺着水流的方向移动。

将电缆注人到缠绕在滚筒上的连续油管更加困难。在流体注入时,尽管电缆与流体以相同的方向移动,但电缆必须和泵从同一端进入连续油管内(如图1所示)。线缆压力控制头被称作密封箱,在电缆进入被泵注入的高压液体时,用来将电缆周围密封起来,然而,巨大的力被用来将电缆推进以顶住这个压力。前面提及的粘性剪切张力不足于抵消这个力,此力等于压力乘以电缆的横截面积。密封箱外边的装置用来压紧电缆,但大部分电缆被这种大的压缩力压坏。因此,需要一个装置能够在密封箱内运作,并使电缆通过密封箱。此装置被称作“电缆注入器”。

图1 电缆注入连续油管过程示意图

人们发现电缆注入器可以反向使用,如图2所示。这样可以防止前面提到的电缆无规律运动,并使电缆在被抽出时可以顺利缠到卷筒上。

图2 电缆注出连续油管过程示意图

2.2 电缆注入器

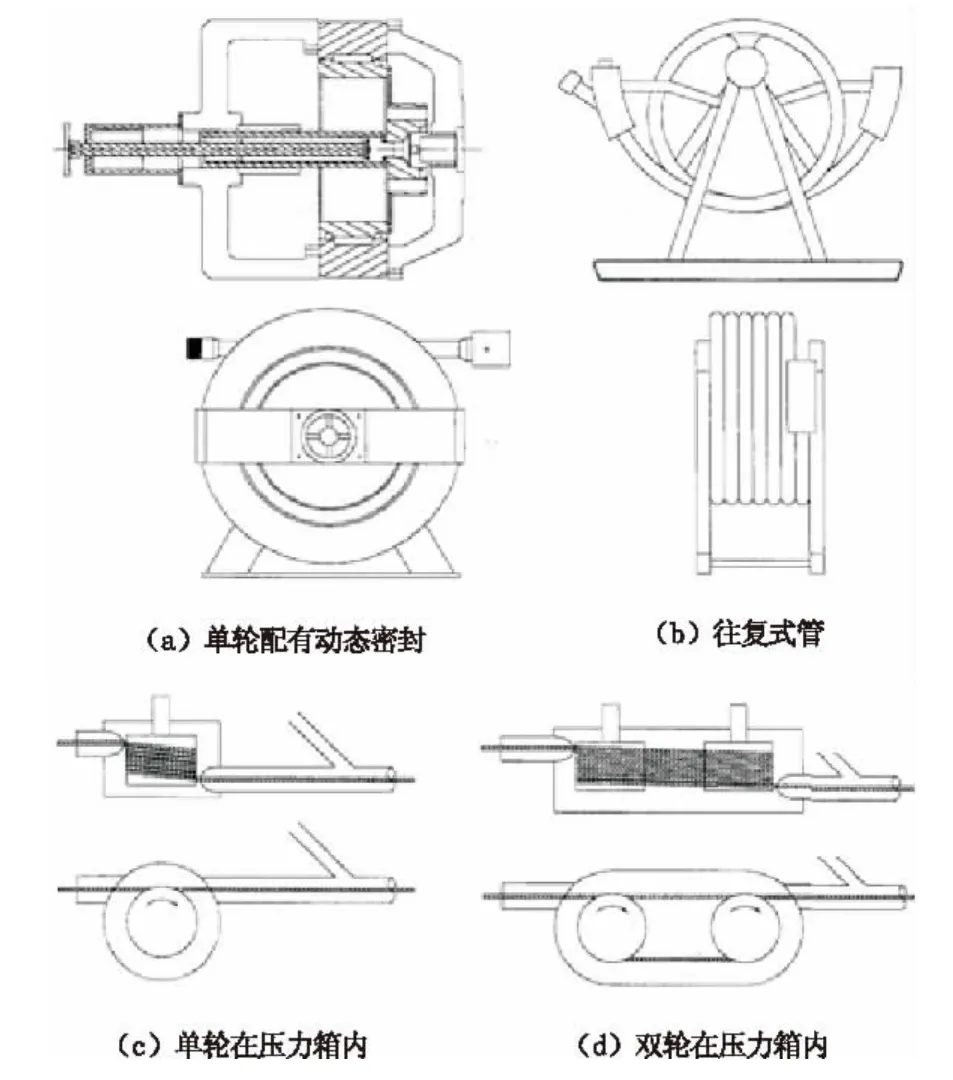

电缆注入器是成功通过泵送方法进行电缆注入和注出的关键,能够牵引电缆通过密封箱。几种不同类型电缆注入器构想如图3所示。

图3 电缆注入器构想示意图

2.2.1 辊式注入器

第一个构想包括在压力箱内采用一些电动辊牵引电缆通过密封箱。此装置有两大隐患:一是如果电缆在连续管内停止向前移动,辊轮将继续向前推动电缆,使电缆受压,并有可能导致电缆损坏;二是辊轮必须压紧电缆,但辊轮与电缆的接触面积较小,如果接触力过大有可能损坏电缆。

2.2.2 流量管注入器

此构想包括配备一根长流量管的电缆注入器,电缆随着流体通过流量管将电缆注入连续油管。电缆上的压降及粘性剪切力能够产生将电缆牵引进密封箱的轴向力。该方法的隐患是如果电缆在卷筒上的连续管内停止向前移动,那么电缆将会受压。一家公司采用此构想成功开发出了电缆注入器。

2.2.3 封闭式线缆卷筒

另一个构想是将整个线缆卷筒封闭在一个高压箱内,将电缆送出此箱内并直接送入连续油管。这将省掉了密封箱及电缆注入器。然而,它将需要一个很大、很重且价格昂贵的压力箱。但是,在这种压力容器内电缆注出的控制较为困难。

2.2.4 制动注入器

有人提出建立一个像冲程运动装置的电缆注入器。它将抓住电缆,并握住电缆向前移动到一定距离后,装置放开电缆返回,然后再次重复此行程。但是,当电缆停止移动时,电缆会受压。

2.2.5 牵引式注入器

该装置采用牵引器装置来牵引电缆,非常像连续油管注入器的注入头移动连续油管。此牵引器位于压力箱内,将负荷分散到整个牵引器的长度,从而解决了电缆局部负荷过大的问题。但是,当电缆不移动时,需要控制牵引式注入器以免压坏电缆。

2.2.6 绞盘注入器

该装置将电缆在压力箱内被数次缠绕到电动轮或绞盘上,缠着电缆的旋转轮会将张力倍增,在旋转相同方向,若小的张力在电缆的一端拉住电缆,那么将会在电缆的相反端产生更大的张力。由于该装置是自控的,因此绞盘不会使电缆受压。

2.3 绞盘注入器设计

由旋转轮或绞盘产生的张力放大被称为“绞盘效应”。绞盘放大是电缆和旋转轮之间的摩擦,以及电缆缠绕旋转轮旋转角度的作用。如果电缆缠绕旋转轮2次,将有720°的旋转。

绞盘放大系数可用公式(1)表示

式中:Toutput—放大后电缆受到的张力;

Tinput—放大前电缆受到的张力;

β—缠绕圈数×2π;

μ—电缆和选转轮之间的摩擦系数。

钢和钢之间的摩擦系数为0.15~0.2。利用公式(1)计算的放大系数见表1。如果转轮上涂有润滑脂,摩擦系数将较小,放大系数也随之减小。

表1 绞盘放大系数计算结果

绞盘的优点在于自我控制。若电缆因故停在连续油管中,这将使电缆在连续油管滚筒入口处没有张力,致使绞盘不产生输出张力,绞盘不能推动松弛的电缆并且由于没有压力而损坏电缆。

然而,绞盘需要足够的初张力来产生所需的输出张力以便牵引电缆通过密封箱。电缆上的粘性剪切张力有可能不够大以产生所需的初张力。

要产生一定的初张力,需要通过泵注入的流体流量被分流并通过2个入口进入系统,如图4所示。在2个入口间安装节流孔,其间压差由阻流器控制,此系统称作预紧器,为绞盘放大提供必要的张力。

图4 电缆注入器结构示意图

图5给出了几种不同类型的绞盘电缆注入器设计方案,均采用绞盘来移动电缆。

图5 绞盘电缆注入器设计概念

2.3.1 带大型动态密封的单轮

此概念包括在单轮外边缘装上大型(直径508 mm)高压动态密封,被密封在一个压力腔内。这个构想称为最初设计,因为它可能是最容易装卸,并在现场容易使用。然而,它在压力1.38 MPa(200 psi)以上时会停止旋转,因为每当加压时,动态密封就会锁定。

2.3.2 压力箱内双轮结构

此构想是将两个旋转轮装在一个压力箱内,这些转轮带有电缆凹槽,这在单轮设计中无法实现。通过两个旋转轮,电缆不会像单轮设计那样在一个转轮上滑。此构想由于其成本高而被放弃。

2.3.3 往复管

该构想是一个缠绕几圈的管道,管道可以是连续油管,它将绕着一个轴进行往复运动。电缆通过此管进入连续油管,当管子和电缆运动方向相同时,电缆被一起牵引运动;当运动方向相反时,电缆将在管内保持静止。在这种方式下,电缆将被 “停留”在滚筒里。此概念被否定是由于电缆将需在零星运动下移动,而不是在恒速下运动。

2.3.4 压力箱内的转轮

此构想是将一个单轮完全装入压力箱内。当前面所述的第一个构想在进行大型动态密封试验时,该构想已经被采用并应用在最终的产品中。

2.4 电缆注入系统设计

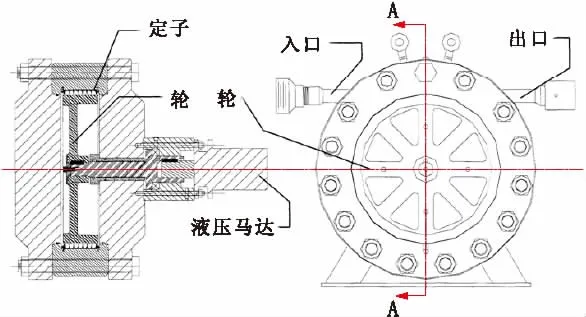

电缆注入系统最终设计的工作压力为51.7 MPa(7 500 psi), 如图6所示。

图6 电缆注入系统设计图

2.5 电缆卷缆机

试验期间发现所用电缆的扭矩足以损坏电缆注入器的入口,需要通过旋转电缆卷筒以消除此扭矩。图6所示电缆卷缆机允许电缆卷筒绕着垂直轴方向旋转,在电缆盘上方一个可旋转的槽轮,电缆通过可旋转槽轮后,经过一个与密封箱中心平行的定滑轮穿入注入器对中。

2.6 电缆注入器撬

电缆注入器撬最左边的装置是一个机械计数器以测量所安装电缆的长度。经过计数器后,电缆进入密封箱。此密封箱用注脂系统防止井筒(眼)流体的渗漏。由于电缆上的油脂大大降低了摩擦系数,从而也降低了绞盘的效率(见表1),因此不再使用注脂系统。取而代之,允许少量的水在流管中流动并返回到储罐内。

密封箱附加在电缆注入器上(见图4)。电缆进入注入器时从左上角沿切线缠绕到卷轴上,环绕转轮5次后从右上角沿转轮切线方向出密封箱。当电缆通过转轮的表面时,静止的、带线槽的“定子”导入电缆,以避免电缆在注入器内无序缠绕。

2.7 预紧器

电缆从注入器出来进入预紧器。在预紧器中电缆通过带有内径比电缆直径稍微大一些的节流管。在节流孔上游入口和下游入口间,采用阻流器控制水的入口流量,从而控制通过节流孔的流体压降。此压降对节流孔和电缆注入器之间的电缆产生一定的张力,使电缆注入器输入张力放大。

2.8 连续油管滚筒

电缆从预紧器出来后,电缆和水流进入滚筒上的连续油管。当流速足够高时可使电缆在连续油管内波动,电缆表面的剪切摩擦力使电缆通过连续油管向前移动。

2.9 速度测量

采用电子仪器测量电缆及转轮外的速度,这两种速度在安装时应该相同,虽然曾经运行速度超过67m/min,但通常的安装速度约为40m/min。

2.10 储罐

注入电缆时通常需要采用超大功率连续泵入1~2 h,被注入的水会产生巨大的热能,致使温度上升,因此,需要配置一个大型储罐避免水过热(沸腾)。

3 结 语

开发的连续油管内注入、注出电缆的安装系统,可大大降低电缆安装成本。目前,已有3套安装系统投入使用,数套系统正在计划中。目前,正在开发工作压力为69 MPa(10 000 psi)的安装系统以满足在较长连续油管内安装电缆的需求。

译自:NEWMAN K R,HAVER N A,STONE L R,et al.Development of a Coiled Tubing Cable Installation System[C]//Presentation at the SPE Annual Technical Conference and Exhibition.SPE,30679,1995.

Development of a Coiled Tubing Cable Installation System

Edited and Translated by YANG Shemin

(CNPC South-East Asia Pipeline Co.,Ltd.,Beijing 100028,China)

A system has been developed which installs and de-installs an electric wireline cable in Coiled Tubing(CT) while the CT is still on the reel.This paper discuss the need for such a system,the theory used to develop this system,the various concepts considered,the system that was developed and test installation cases.The working pressure of this cable installation system is 51.72 MPa(7 500 psi).This cable installation system reduces the cost of a cable installation significantly compared with previous installation methods,and can fully meet the requiremetns of installation cable in long coiled tubing.

coiled tubing;cable;installation system;development

TE93

B

1001-3938(2015)10-0065-04

杨社民 (1963—),男,现在中国石油东南亚管道有限公司工作。

2015-08-20

罗 刚

——“AABC”和“无X无X”式词语