铜镁、铜锡合金接触线的制备及组织性能研究

铜镁、铜锡合金接触线的制备及组织性能研究

张光伟1, 官珊丹1, 张建波2, 刘耀2

(1.赣州江钨拉法格高铁铜材有限公司, 江西 赣州341000;

2.江西理工大学 铜冶炼与加工国家工程中心, 江西 赣州341000)

摘要:通过上引连续铸造—连续挤压法制备了铜镁、铜锡两种合金接触线.结果表明,镁、锡元素的添加均能显著提高接触线的强度,并保证较高的导电率,镁元素的强化效果更为显著.此外,通过连续挤压扩展变形显著改善了铜镁、铜锡合金接触线的铸态组织,获得超细晶粒.主要原因在于上引铸杆在连续挤压过程中处于高压高温的状态,铸态晶粒完全破碎,动态再结晶发生完全.

关键词:连续挤压; 铜镁合金; 铜锡合金; 接触线

收稿日期:2014-10-11

基金项目:国家自然科学基金资助项目(51461017);江西省教育厅资助项目(GJJ14447);江西省教育厅青年基金资助项目(GJJ14443)

作者简介:张光伟(1989—),男,工程师,主要从事与电气化铁路铜材的工艺制定、开发与研究方面的研究.E-mail:guangwei.zhang@jwlfg.com

中图分类号:TG 146.1+1文献标志码: A

Preparation and Organization Performance of Copper-magnesium and Copper-tin Alloy Contact WireZHANG Guangwei1, GUAN Shandan1, ZHANG Jianbo2, LIU Yao2

(1.Ganzhou Jiangwu Lafarga High-speed Railway Copper Materials Co., Ltd., Ganzhou 341000,

China; 2.Jiangxi University of Science and Technology, Ganzhou 341000,China)

Abstract:Copper-magnesium and copper-tin alloy contact wires were prepared by the cast-continuous extrusion.The results show that adding magnesium and tin elements could significantly increase the strength of the contact wire and ensure high conductivity performance.Magnesium had a more conspicuous strengthening effect.In addition,the cast microstructure of copper-magnesium and copper-tin alloy contact wires significantly improved by expansion deformation.The ultra-fine grain was obtained in that the cast grain was completely broken and then recrystallized dynamically when the up-cast rod remained in a state of high pressure and high temperature during the process of continuous extrusion.

Keywords:continuous extrusion; copper-magnesium alloy; copper-tin alloy; contact wire

0 引 言

近年来,我国电气化铁路取得了高速发展,综合技术已经能够达到甚至超越发达国家水平,逐渐成为能够代表中国制造最高水平的技术成果.在电气化铁路集成制造技术中,要保证高速运行的列车获得持续不断的电能输入,必须实现良好的弓网配合关系,其重要手段之一就是提高接触线的张力.此外,电气化铁路接触线承受着长期摩擦损耗和大气腐蚀,并伴随着机械冲击和电弧火花引起的局部高温软化.因此,接触线需要高强、高导、高耐磨、高抗腐蚀性以及良好的抗高温软化性能.目前常用的接触线往往通过在纯铜中添加Ag、Sn、Mg等元素,以保证接触线的综合性能.

本文首先通过试验,研究了Mg、Sn元素的添加及含量变化,对Cu-Mg、Cu-Sn合金强度和导电率的影响,确定了较为优化的合金成分.然后通过上引—连续挤压—拉拔,规模化制备了铁路接触线CTMH150和CTS120,并重点讨论了连续挤压对上引铸杆坯料组织的影响.

1 铜镁合金接触线的性能

通过上引连铸制备不同Mg含量的Cu-Mg合金杆,经连续挤压扩展变形加工为线径28 mm的杆材,最终经过轧制拉拔制备成横截面为150 mm2的铁路接触线CTMH150.Mg元素含量对Cu-Mg合金导电率和抗拉强度的影响见图1.

图1 Mg元素含量对Cu-Mg合金接触线性能的影响

从图1中可以看出,在Mg元素的质量分数为0.025%~0.600%时,随着Mg元素含量的增加,Cu-Mg合金接触线的导电率明显降低,抗拉强度显著提高.当Mg元素的质量分数为0.025%时,合金的导电率最高,达到98.0%IACS,对应的抗拉强度最低,为420 MPa.当Mg元素的质量分数为0.580%时,合金的抗拉强度最高,达到580 MPa,相应的导电率最低,为63.5 %IACS.

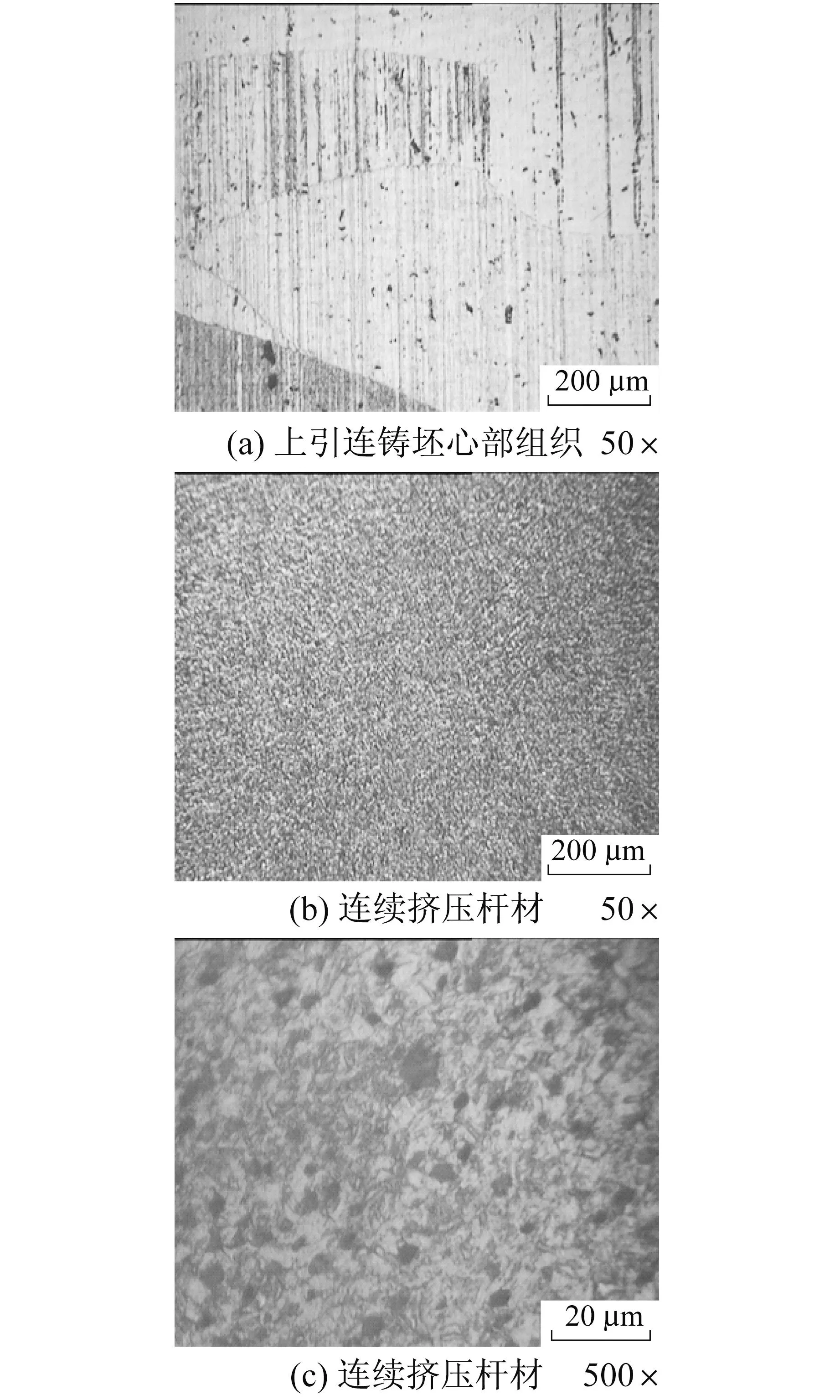

图2为上引连铸和连续挤压扩展成形后的Cu-0.4Mg合金金相组织照片.图2(a)为上引连铸杆坯心部组织,晶粒粗大,在50倍的视场下只能观测到一个完整的晶粒,晶粒尺寸超过200 μm.图2(b)和图2(c)为不同放大倍数的连续挤压Cu-Mg合金杆材的心部组织金相照片.可以看出,经过连续挤压扩展变形,铸态Cu-Mg合金的组织特征完全消失,代之以尺寸细小均匀的晶粒,说明Cu-Mg合金杆材在连续挤压过程中经过了剧烈的塑性变形,铸态组织得到显著的改善.

图2 Cu-Mg合金组织金相照片

2 铜锡合金接触线的性能

通过上引连铸制备不同Sn元素含量的Cu-Sn合金杆,经连续挤压扩展变形加工为线径28 mm的杆材,最终经过轧制拉拔制备成横截面为120 mm2的铁路接触线CTS120.Sn元素含量对Cu-Sn合金导电率和抗拉强度的影响见图3.从图3中可以看出,随着Sn元素含量的增加,合金导电率明显下降,抗拉强度显著提高,与Mg元素添加对Cu-Mg合金的影响规律一致.当Sn的质量分数为0.050%时,合金的导电率最高,为91.3 %IACS,对应的抗拉强度最低,为432 MPa;当Sn元素的质量分数为0.300%时,合金的导电率最低,为78.8%IACS,对应的抗拉强度最高,为454 MPa.

图3 Sn元素含量对铜锡合金接触线性能的影响

3 Mg与Sn元素对导电率的影响

相同含量的Mg或Sn元素的铜合金杆,经过连续挤压扩展变形加工为线径28 mm的杆材,合金元素对导电率的影响区别见图4.从图4中可以看出,随着合金元素含量的增加,导电率均逐渐下降.当Mg、Sn的质量分数为0.1%时,导电率相差不大,但Mg、Sn质量分数为0.3%时,导电率分别为76.5%IACS和79.8%IACS,说明Sn对合金导电率影响较小.

图4 Mg、Sn含量对挤压铜杆导电率的影响

4 上引连铸与连续挤压的区别

图5为上引连续铸造和连续挤压扩展成形后的Cu-0.25Sn合金组织金相照片.与铜镁铸态组织特征相同,铜锡上引杆材的组织粗大,晶粒尺寸远超过200 μm,经过连续挤压后,合金的铸态组织特征消失,被尺寸细小均匀的晶粒组织完全取代,合金杆材的组织得到显著改善.

图5 铜锡合金组织金相照片

5 讨 论

对比Mg、Sn元素对接触线合金导电率和抗拉强度的影响可以看出,合金元素的加入在提高抗拉强度的同时,降低了合金的导电率,即导电率和抗拉强度存在一定的矛盾关系,且Mg、Sn元素对性能的影响程度有明显的差异.与Cu-Sn合金相比,等导电率的Cu-Mg合金可以获得更高的抗拉强度[1].

根据杜鲁德理论,纯金属的导电率与电子的弛豫时间成正比.在所有金属中,Ag元素电子的弛豫时间最长,为4×10-14s,具有金属元素中的最高导电率108.4%IACS,Cu元素电子的弛豫时间次之,为2.7×10-14s,具有仅次于Ag的导电率103.1%IACS.然而,即使在Cu中添加Ag元素形成铜合金也会造成导电率降低.主要原因在于纯金属添加任何其他元素形成固溶体,其导电性能取决于溶剂本身性质及添加元素引起的晶格畸变程度.可用马基申定律表达:固溶体电阻率=溶剂电阻率+溶质原子引起的电阻率,溶剂即为纯金属,溶质原子引起的电阻率则取决于溶质原子引起的晶格畸变程度大小,即晶格畸变越大,造成的电子散射越严重,导电率越低.即Mg、Sn溶质原子的存在造成了晶格畸变,从而降低了导电率.然而,从强化效果的角度而言,溶质原子引起的晶格畸变越大,合金强度提升的程度越高,对应合金导电率越低,这也就是Cu-Mg、Cu-Sn合金导电率和强度具有一定矛盾关系的原因.至于Sn、Mg溶质原子对性能的影响程度差异,是由两种溶质原子在浓度、晶格常数、原子半径等方面的差异造成了不同程度的晶格畸变,从而导致了两种原子对合金性能不同程度的影响.

通过图2和图5可以看出,连续挤压可以显著改善Cu-Mg、Cu-Sn合金上引连续铸杆的铸态组织.连续挤压原理示意如图6所示,通过轮槽的连续运动真正实现了挤压筒的无线工作长度,在铜、铝等有色金属加工领域获得了广泛的应用[2].通过连续挤压可以获得超细晶的加工态组织,主要原因在于坯料在连续挤压过程中处于三向压力的强烈作用下[3],发生剧烈的塑性变形,铸态晶粒完全破碎;同时连续挤压过程中,坯料和旋转挤压轮之间发生强摩擦.在此作用下,坯料在扩展区发生屈服变形充满型腔,增大了坯料和挤压轮间的摩擦,因此,在连续挤压过程中,材料变形区始终处于高温高压的状态[4](对于有色金属,压力可达1 000 MPa以上,温度可达500℃以上).有研究[5]表明,铜在连续挤压过程中的温度超过其再结晶温度,即铸态组织在其再结晶温度以上发生塑性变形,形成晶粒细小、分布均匀的动态再结晶组织,完全消除了铸态组织特征[6].

图6 连续挤压原理示意图 [7]

6 结 论

(1) Mg元素的添加可以显著提高Cu-Mg合金接触线的抗拉强度,但是也降低了合金的导电率.Mg的质量分数为0.050%~0.600%时,Cu-Mg合金接触线的导电率介于63.0~98.0%IACS,抗拉强度介于420~580 MPa.

(2) Sn元素的添加效果与Mg元素类似,在同等含量的前提下,Mg元素引起的导电率降低更为明显.

(3) Cu-Mg、Cu-Sn上引连铸杆坯通过连续挤压后发生完全动态再结晶,铸态组织完全被再结晶晶粒代替,杆坯质量得到显著改善.

参考文献:

[1]邱正晓.铜镁合金与铜锡合金的接触线性能比较研究[J].建筑,2014,12:81-82.

[2]隋贤,宋宝韫,李冰,等.H65黄铜合金连续挤压过程中的组织和性能演变特征[J].中国有色金属学报,2009,19(6):1049-1054.

[3]钟毅.连续挤压技术及其应用[M].北京:冶金工业出版社,2004.

[4]张震宇,杨纯宜.铜加工中的连续挤压技术应用[J].世界有色金属,2008(2):17-18.

[5]董少峥.连续挤压工艺条件对铜扁线产品组织性能的影响[D].大连:大连交通大学,2013.

[6]王军.纯铜连续挤压过程微观组织的研究[D].大连:大连交通大学,2009.

[7]樊志新,陈莉,孙海洋.连续挤压技术的发展与应用[J].中国材料进展,2013,32(5):276-282.铜镁合金与铜锡合金的接触线性能比较研究[J].建筑,2014,12:81-82.

[2]隋贤,宋宝韫,李冰,等.H65黄铜合金连续挤压过程中的组织和性能演变特征[J].中国有色金属学报,2009,19(6):1049-1054.

[3]钟毅.连续挤压技术及其应用[M].北京:冶金工业出版社,2004.

[4]张震宇,杨纯宜.铜加工中的连续挤压技术应用[J].世界有色金属,2008(2):17-18.

[5]董少峥.连续挤压工艺条件对铜扁线产品组织性能的影响[D].大连:大连交通大学,2013.

[6]王军.纯铜连续挤压过程微观组织的研究[D].大连:大连交通大学,2009.

[7]樊志新,陈莉,孙海洋.连续挤压技术的发展与应用[J].中国材料进展,2013,32(5):276-282.