某选厂井下残矿锡石回收工艺流程的设计及生产实践

蒙华清

(广西华锡集团股份有限公司再生资源分公司,广西 南丹 547205)

某选厂井下残矿锡石回收工艺流程的设计及生产实践

蒙华清

(广西华锡集团股份有限公司再生资源分公司,广西 南丹 547205)

铜坑矿井下残矿矿石性质较为复杂,含杂物较多,给分选带来了难度。通过对铜坑矿井下残矿进行预先隔粗除杂、破碎磨矿后,采用“重—浮—重”选矿原则流程进行分选,能够得到较好的生产指标,有价锡金属得到较好地回收,减少了矿产资源的流失。

残矿;有价金属;生产指标;矿产资源;回收率

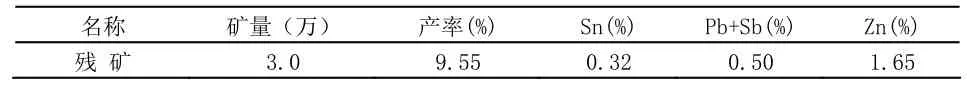

再生资源分公司三车间是广西华锡集团股份有限公司下属子公司的一个锡石回收车间,生产规模为100吨/天,处理的原矿是铜矿井下残矿,其矿石性质比较复杂,含杂物较多,给分选带来了难度;但是残矿中含有较高品位的有价金属锡、铅、锌,其品位分别为 0.32%、0.50%、1.65%。通过对铜矿井下残矿锡石回收工艺流程的研究,经过预先隔粗除杂、破碎磨矿后,采用“重—浮—重”选矿原则流程,在生产实践中不仅更够得到合格的锡、精矿,而且各生产指标也不错,有效地回收了有价锡金属,减少了矿产资源的流失。

1 原矿性质

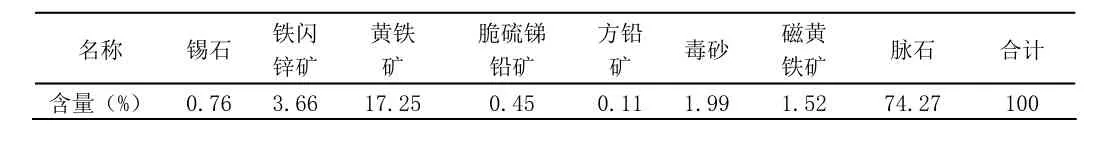

表1 铜矿矿体矿物组成分析(%)

表2 铜矿矿体矿石多元素分析(%)

表3 铜矿井下残矿矿量、金属品位的基本资料

2 选矿工艺流程及特点

铜坑矿井下矿体主要是91#富矿和细脉带矿,属于锡石多金属硫化矿,主要金属有锡石、铁闪锌矿、脆硫锑铅矿、磁黄铁矿、黄铁矿、毒砂等,伴生有银、铟、镓、镉等稀贵金属,主要赋存于各种硫化矿物种,各种硫化矿以细粒为主、粗细不均匀嵌布其紧密共生,需细磨至0.1mm以下才能完全解离,脉石矿物主要是石英、方解石。

而三车间是专门处理的原矿是由铜坑矿井下清理出来的残矿,矿石性质比较复杂,粒度和品位变化较大,粒度最大达到300mm,还存在井下清理的胶管、编织袋等杂物,处理难度较大,限制了原矿处理量。

2.1 隔粗除杂工艺流程

根据矿石性质可知,井下残矿含有胶管、编织袋等杂物,还有少量的大块矿石。因此,必须有预先隔粗除杂工艺。该工艺可以采用两个可行性方案:

方案一:残矿在铜坑矿生产区域使用固定格筛进行筛分,利用人清理工胶管、编织袋等杂物,再将筛下产品由汽车运输到生产车间内,部分筛上产品还可以井下充填。其特点是:减少运输成本,增加铜坑矿残矿堆积的压力。

方案二:利用汽车将全部残矿运输到生产车间内,使用格筛进行筛分,利用人清理工胶管、编织袋等杂物,筛下产品进入到后续流程。其特点是:减少铜坑矿残矿堆积的压力,增加运输成本和厂房残矿堆积的压力。

对比两方案可知:方案一略优于方案二。因此,采用方案一。

2.2 破碎-磨矿工艺流程

为了能将这部分锡矿石有效地回收,满足生产能力的需要,确保原矿处理量,破碎-磨矿工艺流程的优化配置是突破口,是关键点。因此,根据矿石性质制定了两个破碎-磨矿工艺流程研究方案:(1)一破碎两段一闭路磨矿工艺流程;(2)两段一闭路磨矿工艺流程。

方案一:一破碎两段一闭路磨矿工艺流程。

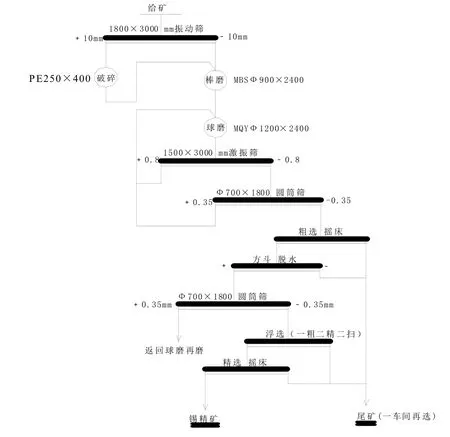

该流程将经过隔粗除杂之后的矿石通过汽车运输到车间内直接到入5000×4000×3200mm矿仓,利用电磁给矿机振动给矿进入1800×3000mm自动中心振动筛进行筛分,筛上产品+10mm经过PE250×400mm颚式破碎机破碎到-10mm后汇入筛下产品-10mm,-10mm产品通过30铲铲车喂入3000 ×3000×3200mm的矿仓,通过电磁给矿机振动给矿直接进入Ф900×2400mm棒磨矿作业,磨矿产品用砂泵扬送到矿台1800×3000mm激振筛进行筛分-0.8mm进到Ф700×1800mm圆筒筛进行检查筛分,筛下产品-0.35mm进入后续选别流程,筛上产品+0.35mm与+0.8mm合并返回Ф1200×2400mm磨矿中再磨。流程图如图 1所示。其特点是:能使矿产资源充分的回收,但是增加场地使用面积、生产成本和投资成本。

图1 一破碎两段一闭路磨矿工艺流程图

方案二:两段一闭路磨矿工艺流程。

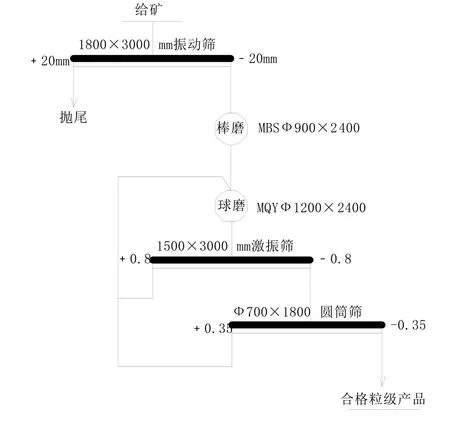

该流程将经过隔粗除杂之后的矿石通过汽车运输到车间内直接到入5000×4000×3200mm矿仓,利用电磁给矿机振动给矿进入1800×3000mm自动中心振动筛进行筛分,筛上产品+20mm直接以尾矿丢掉,-20mm产品通过30铲铲车喂入3000×3000×3200mm的矿仓,通过电磁给矿机振动给矿直接进入Ф900×2400mm棒磨进行粗磨,磨矿产品用砂泵扬送到矿台1800×3000mm激振筛进行筛分-0.8mm进到Ф700 ×1800mm圆筒筛进行检查筛分,筛下产品-0.35mm进入后续选别流程,筛上产品+0.35mm与+0.8mm合并返回Ф1200× 2400mm磨矿中再磨。流程图如图2所示。其特点是:减少了场地使用面积、生产成本和投资成本,但是增加Ф900× 2400mm棒磨机的生产压力,部分矿石不能回收。

为了使矿产资源能够充分利用,结合两个方案的情况,最终选用方案一。

图2 两段一闭路磨矿工艺流程图

2.3 选别工艺流程

对比国内外多金属矿选矿厂工艺流程可以发现,锡石回收选矿工艺流程大多都是多样性。个别选矿厂采用单一重选、重选—浮选、重—浮—重或者选冶相结合的选别方案;但是在大厂矿区,大都采用的是“重—浮—重”选别工艺流程,这一生产原则流程经过长期的生产实践证明是科学的、正确的,在原矿品位低、性质复杂难选的情况下,仍能获得良好的生产指标。因此,本次在研究锡石回收选别工艺流程时直接采用“重—浮—重”原则流程。

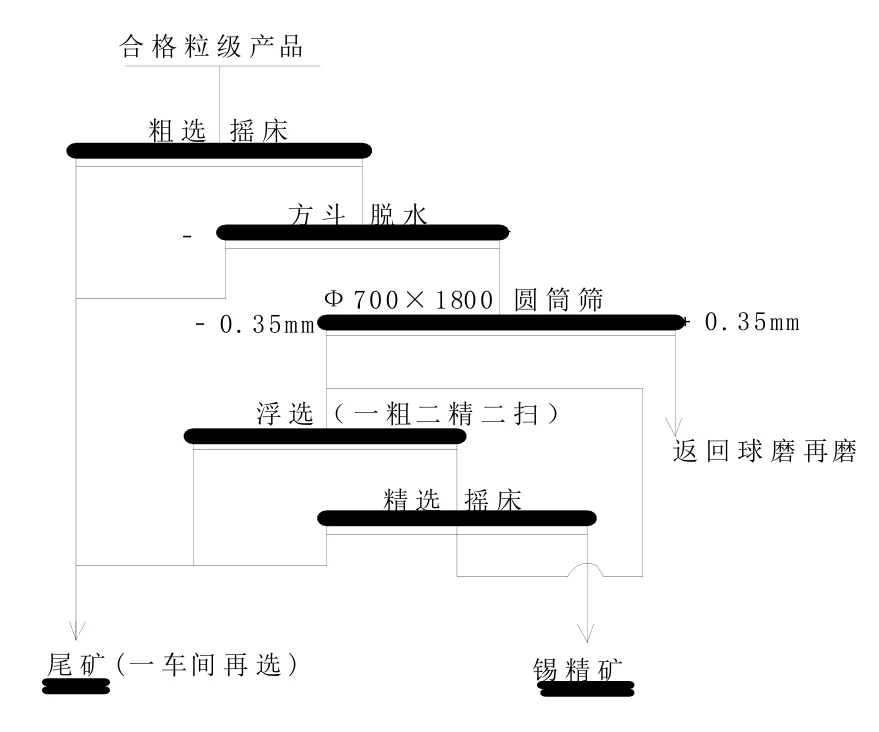

该选别流程是将磨矿合格产品进入选别流程,利用16台6S摇床进行富集抛尾,摇床毛精矿通过脱水隔粗后进入浮选进行脱硫,浮选尾矿自流到精选摇床再次富集抛尾,最终合格的锡精矿。选别工艺流程如图3所示。

图3 “重—浮—重”选矿原则流程图

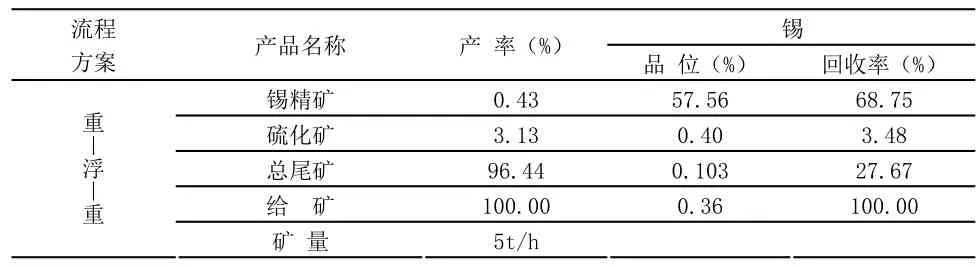

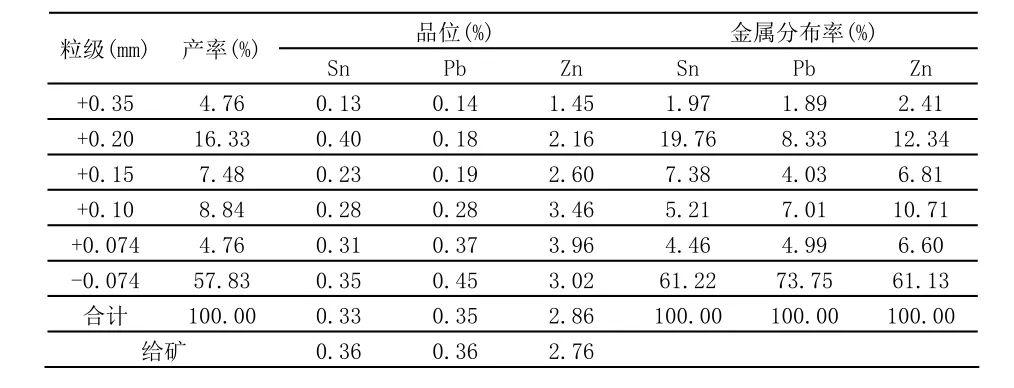

2.4 选矿指标

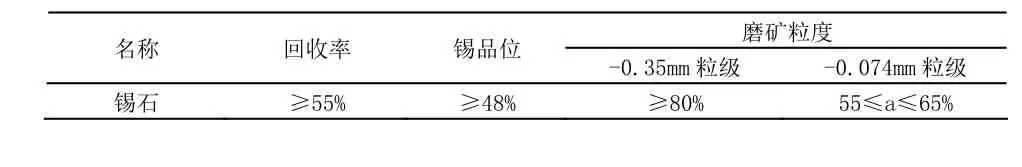

试验总流程图如图 4所示,经试验研究得出结果如表 4所示,磨矿产品粒度分析结果如表 5所示,各选矿要求指标如表6。从表4、表5、表6中可知:选矿最终产品锡精矿品位为57.56%,锡选矿回收率为68.75%,磨矿产品中-0.35mm粒级占95.34%,-0.074mm占57.83%,优于要求指标。

图4 试验总工艺流程图

表4 选矿试验指标(%)

表5 磨矿产品粒度筛析分析表

表6 各选矿要求指标表

3 工业生产实践

三车间于2013年1月正式投产,投产以来虽然能够得到合格的锡精矿产品(β=48%),选矿回收率达到 50%,日能产出锡金属为0.25吨,但是未具备着原矿日处理量为100吨的生产能力。

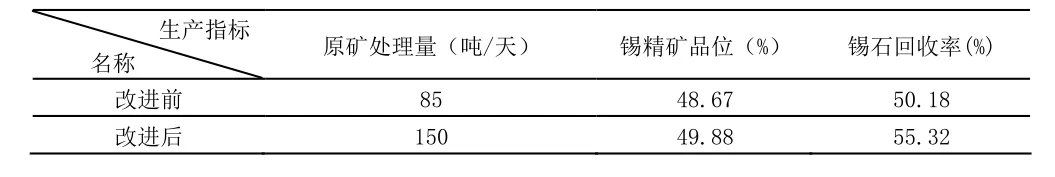

因此,在2月份初对破碎-磨矿工艺流程进行了一次技改。改进方案图 5所示。技改内容是:在矿仓排砂口下端增加一台1200×2400mm激振筛,通过筛分将+5mm粒级进到棒磨机进行粗磨,-5mm进到Ф1200×2400mm的球磨机进行细磨,再次进行检查筛分,+0.35粒级返回球磨机再磨,-0.35mm直接进入到后续选别流程中。通过改进后,前后选矿指标对比如表7所示。对比表7可知:大大提高了日处理能力和锡产量,日处理量从之前的85吨提高到了150吨,产量提高20%;选矿回收率和精矿品位略有改善,选矿回收率提高了 3个百分点。

图5 破碎-磨矿工艺流程改进图

表7 破碎-磨矿工艺流程改进前后选矿指标

4 结论

通过对上述的研究分析及生产实践,铜矿井下残矿锡石回收工艺流程是可行的,将铜矿井下残矿经过预先隔粗除杂、破碎磨矿后,采用“重—浮—重”选矿原则流程进行分选,在生产实践中能够得到较好的生产指标,较好地回收了锡等有价金属,减少了矿产资源的流失,为企业创造了经济效益,为企业的发展做出了应有贡献,为职工提高了收入。

[1] 吴伯增.锡石多金属硫化矿选矿[M].南宁:广西科学技术出版社,2013.

[2] 梁如霞.车河选矿厂硫化矿异步混合浮选工艺流程试验研究报告[R].桂林:桂林理工大学,2008.

[3] 杨家文.碎矿与磨矿技术[M].北京:冶金工业出版社,2006.

[4] 张凤生.再生资源分公司铜坑井下残矿锡石回收工程可行性研究报告[R].河池:华锡设计院,2013.

[5] 广西华锡集团再生资源分公司.2013-2015年广西华锡集团再生资源分公司生产报表[Z].河池:广西华锡集团再生资源分公司,2015.

A downhole residual ore dressing plant, cassiterite recycling process design and production practice

The copper mine residual mineral ore properties is relatively complex, containing impurities is more, brings difficulty to sorting. Through to the copper mine residual ore to separate coarse in advance after removing impurity, crushing grinding, using "heavy -floating-heavy" separation principle of ore dressing process, can get better production index, marketable tin get better recovery, reduce the loss of the mineral resources.

Residual ore; valuable metals; production index; mineral resources; recovery rate

TD9..

A....

1008-1151(2015)08-0041-03

2015-07-11

蒙华清(1986-),男,广西环江人,供职于广西华锡集团股份有限公司再生资源分公司,从事技术管理工作。