盘2-斜192井七段制大斜度长裸眼定向井设计与施工

于鹏玺

(中国石化西南石油工程有限公司临盘钻井分公司,山东临邑251500)

盘2-斜192井七段制大斜度长裸眼定向井设计与施工

于鹏玺*

(中国石化西南石油工程有限公司临盘钻井分公司,山东临邑251500)

盘2-斜192井是沿断块高部位,紧贴断层走向部署的一口多目标、长裸眼段、七段制的大斜度定向井,该井的裸眼段长2400m,设置6个控制点,采用直—增—稳—增—稳—增—稳的七段制剖面,设计最大造斜率25°/100m,设计最大井斜66.44°位移915m。该井的主要难点在于裸眼段长,造斜拐点多导致摩阻扭矩大,三增造斜率要求高,井下事故风险高,第三稳斜段井斜大、段长长、贴近断层,控制难度大。但在该井轨迹设计和施工中很好地解决了上述问题,在轨迹优化设计、摩阻扭矩分析计算、钻具结构优选和防止井下事故方面均取得了一些经验,事实证明这些数据经验可以在同类复杂轨迹定向井的设计和施工中进行进一步的推广和应用。

长裸眼;七段制大斜度定向井;设计施工;盘2-斜192井

临盘油田油藏的地质特点就是断块多,以中小型断块油藏为主,盘2块构造位置位于惠民中央隆起带盘河构造盘西南部,为2条东西向断层和3条南北向断层所夹形成的多个封闭小断块,但含油丰度低,圈闭面积小,用直井或普通定向井进行开发效率低,实践证明多段制大斜度多目标定向井开发技术,可以大幅度提高零碎断块油田单井的控制储量和产能,提高经济效益。

1 工程概况

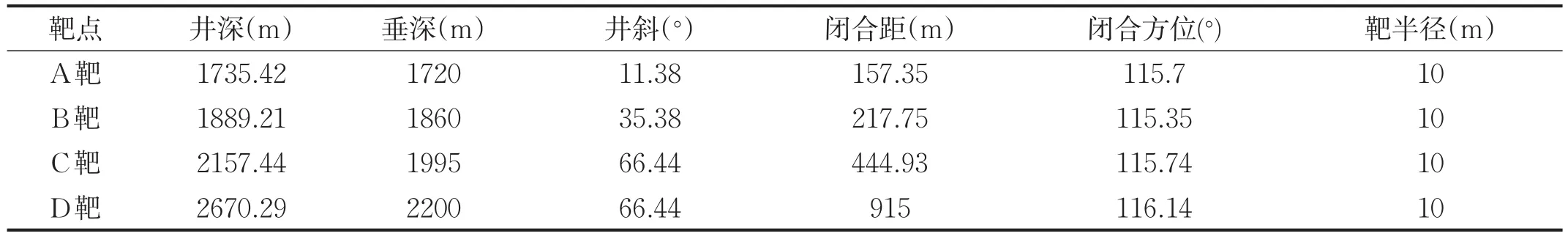

盘2-斜192井设计井深2670.29m,设计井身结构为:一开采用Ø444.5mm钻头钻至井深270m,下入Ø339.7mm的表层套管封固平原组以上疏松地层,二设计为Ø215.9mm钻头钻进至完钻井深下入Ø139.7mm油层套管,靶点信息如表1所示。

表1 靶点信息表

2 难点分析

(1)轨道贴断层设计,要求中靶精度高,大井斜井段长,控制难度大。

(2)裸眼段长,轨迹复杂,施工后期摩阻扭矩增大。

(3)三增后滑动钻进时容易使钻具发生屈曲现象。

(4)大井斜段携砂困难,易形成岩屑床,易发生井下事故。

3 工程设计

3.1 轨道优化设计

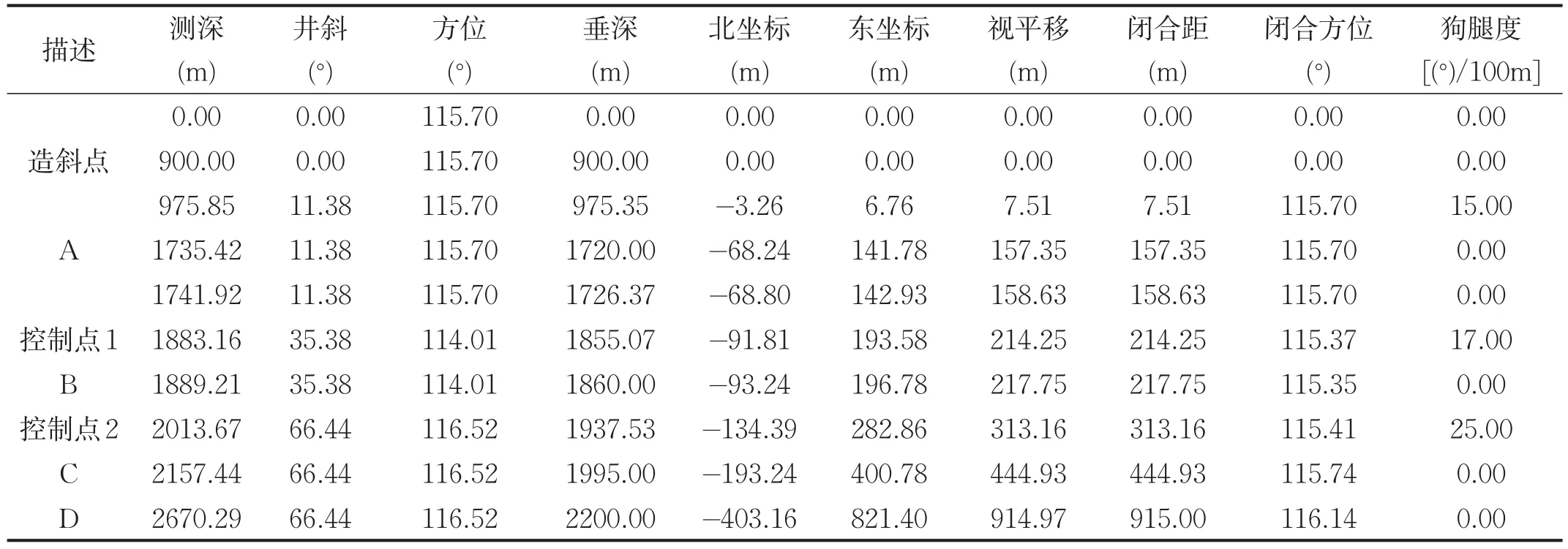

长裸眼复杂轨道设计主要采用恒曲率法和变曲率法2种方法:恒曲率法的造斜率为常量,变曲率法的造斜率为变量。变曲率法又可分为悬链线、准悬链线等方法。设计井眼轨道时,首先保证常规导向钻具组合的造斜率与套管柱和井眼曲率半径要相适应;其次井眼曲率要适中,确保井下安全;再次设计井眼长度要相对较短,以保证摩阻/扭矩相对较小。针对地质设计提供的4个靶点进行了多圆弧三增剖面、悬链线剖面及准悬链线剖面设计,其中多圆弧三增剖面井眼轨道相对圆滑,结合不同剖面井眼轨道进行摩阻/扭矩模拟计算,结果表明,多圆弧三增剖面平均摩阻最小。综合考虑,该井选用七段制三增剖面,优化剖面如表2所示。

表2 轨道优化设计结果

3.2 钻具结构优化设计

由于盘2-斜192井第一稳斜段和第三稳斜段的段长均超过了500m,且第三稳斜段井斜66.44°,为了提高稳斜段旋转钻进的比例,避免滑动钻进的波浪型轨迹,在稳斜段主要采用双扶导完螺杆钻具组合,为降低摩阻选用球型扶正器,并通过摩阻扭矩计算软件分析,对刚性钻具进行倒装:

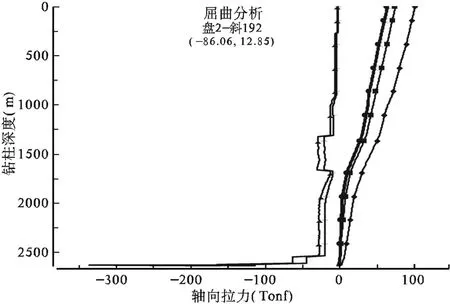

Ø215.9mmPDC钻头+1.25°×172mm単弯螺杆+ Ø165mm短钻铤(1~3m)+(212~210mm)球型稳定器+Ø165mm回压凡尔+Ø165mmMWD定向接头+ Ø165mm无磁钻铤×2根+Ø127mm加重钻杆×(3~6)根+Ø127mm斜坡钻杆(根据进尺调整斜坡钻杆的数量,使加重钻杆在30°井斜以上井段)+Ø127mm加重钻杆×(21~27)根+Ø127mm钻杆,屈曲分析结果如图1所示。

通过分析该钻具结构在施工过程中的滑动钻进、旋转钻进和起下钻工况下钻具皆不会发生钻具屈曲现象,并可以有效的降低钻具的摩阻和扭矩。

图1 钻具组合的屈曲分析图

3.3 钻井参数对改善携岩屑性的分析

盘2-斜192井斜井段长,尤其在施工后期45°~65°的大井斜段容易形成岩屑床,增加工程风险,为最大限度地提高井眼净化程度,减小钻进过程的摩阻和扭矩,确保安全施工,依据垣平1井模拟计算排量、转速和岩屑颗粒半径对岩屑床厚度的影响实验及其现场钻井参数,岩屑粒径的大小和钻进中使用的排量大小直接影响岩屑床的形成和厚度规律可知,上述因素对井斜大于50°井段的影响程度逐渐扩大,为了保证井眼净化,应适当提高排量和控制岩屑的粒径来减小岩屑床的厚度,达到降低摩阻和扭矩的目的。因此,后期大井斜段施工时控制排量30~34L/s,优选PDC钻头控制岩屑粒径,并通过技术划眼和短程起下钻等方法提高井眼净化程度。

4 现场施工

900~1880m井段施工,钻具组合Ø215.9mmPDC钻头+1.25°×172mm単弯螺杆+Ø165mm短钻铤× 1.5m+210mm球型稳定器+Ø165mm回压凡尔+ Ø165mmMWD定向接头+Ø165mm无磁钻铤×2根+ Ø127mm加重钻杆×21根+Ø127mm钻杆,由于设计方位与地磁方向垂直,钻具组合中采用双无磁,造斜段地层为明化镇组地层,岩性质地松软,造斜过程中采用滑动钻进与复合钻进相结合的方式控制实际造斜率在15°/100m,钻进至988m,将井斜调整为10.55°,方位115.8°,开始复合钻进,转盘钻速100r/min,排量34L/s,钻进至井深1710m稳斜效果极佳,井斜一直稳定在9.8°~11°,并自该井深开始进行第二增斜段的施工采用滑动钻进与复合钻进相结合的方式控制实际造斜率在18°/100m左右钻进至井深1880m,井斜37.5°,考虑第三增斜段的造斜率要求,起钻简化钻具组合,并进行倒装,从而弱化钻具组合的刚性,提高滑动钻进适用性,确保第三增斜段的顺利完成。该趟钻完成进尺980m,稳斜段进尺892m,实现导/滑比例为99∶1,平均机械钻速达28.69m/h。

1880~2055m井段施工,钻具组合Ø215.9mm PDC钻头+1.5°×172mm単弯螺杆+Ø165mm回压凡尔+Ø165mmMWD定向接头+Ø165mm无磁钻铤×2根+Ø127mm加重钻杆×6根+Ø127mm斜坡钻杆×30根+Ø127mm加重钻杆×21根+Ø127mm钻杆。

第三增斜段施工中组合取出了第二只稳定器,弱化钻具刚性,每钻进1根单根后技术划眼一次,便于泥浆的携带岩屑,运用聚合物防塌润滑体系钻井液加强井壁稳定,控制钻井液摩阻系数Kf=0.12左右,控制平均造斜率23°/100m,钻进至井深2055m井斜65.12°,对于C、D靶井斜角控制就为靶心状态,控制角分别为4.5°及1.6°。

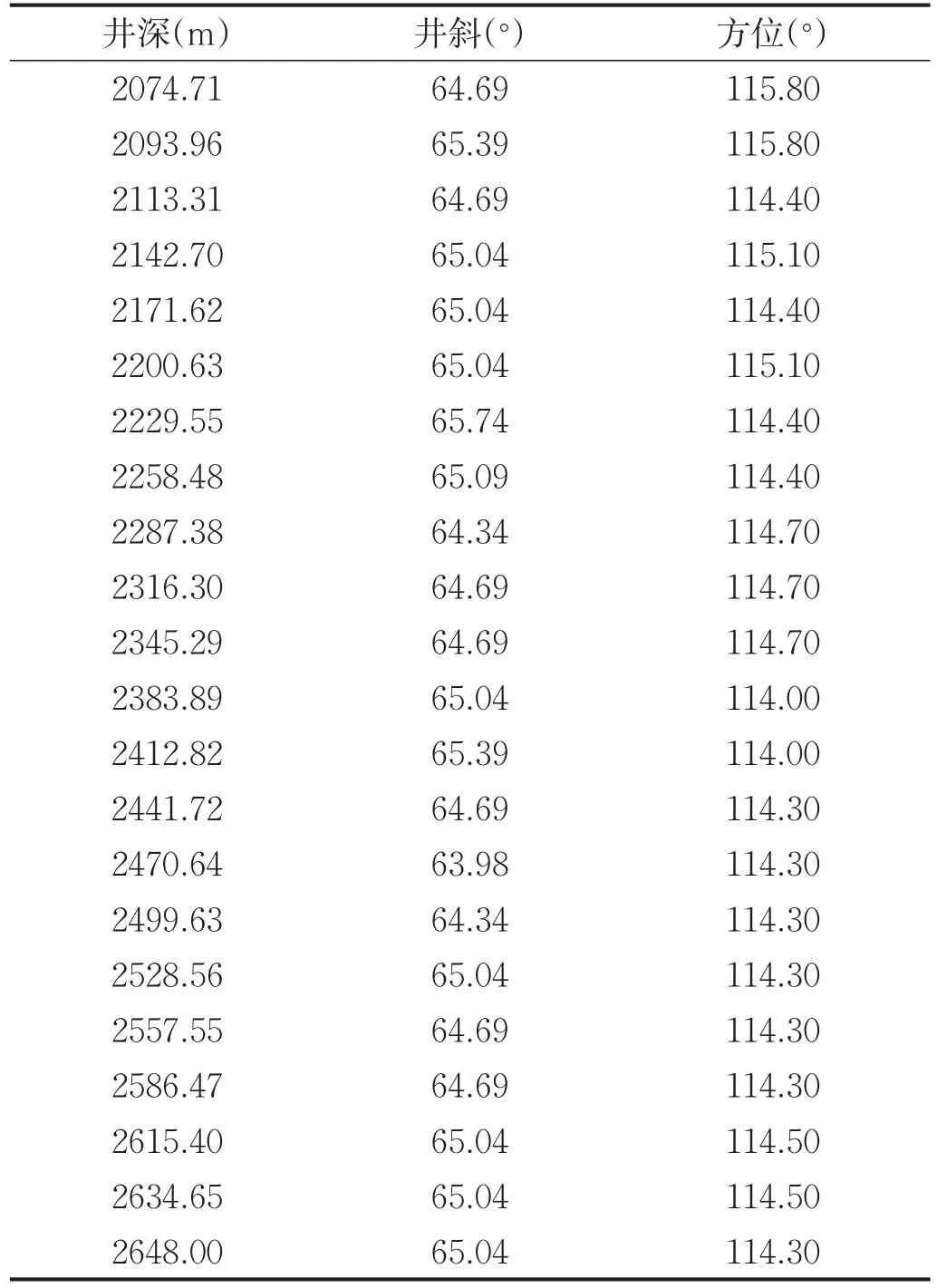

2055~2648m井段施工,鉴于2055m井斜65.12°达到稳斜要求,固更换双扶单弯螺杆组合,并优选2个稳定器之间的长度,以实现旋转稳斜钻进的目的,钻具组合:Ø215.9mmPDC钻头+1.25°×172mm単弯螺杆+ Ø165mm短钻铤×1.5m+210球型稳定器+Ø165mm回压凡尔+Ø165mmMWD定向接头+Ø165mm无磁钻铤×1根+Ø127mm无磁承压钻杆×1根+Ø127mm加重钻杆×6根+Ø127mm斜坡钻杆×75根+Ø127mm加重钻杆×27根+Ø127mm钻杆,钻进排量32L/s,转盘钻速100r/min,该井大井斜稳斜段的实钻数据如表3所示。

从表3可以看出,盘2-斜192井采用优化设计的单弯双稳导向钻具组合复合钻进的稳斜效果很好,且该井在稳斜段钻进过程中,没有被动地实施滑动钻进。

表3 盘2-斜192井的测斜结果

5 结论

(1)对于复杂轨迹定向井轨道可以通过优化设计剖面、选择合理的靶前距、井眼曲率和优选钻井参数来克服钻具的摩阻和扭矩大、井眼净化难等钻井技术难点。

(2)长裸眼段复杂轨迹定向井,应用聚合物防塌润滑体系钻井液,有利于稳定井壁、降低摩阻,有助于实现轨迹安全、精确控制。

(3)控制32L/s以上的钻井液排量及适当的钻速有助于井眼的清洁。

(4)应用Navigator摩阻软件,对钻具的受力进行模拟分析,能够实现对钻具结构的优化调整,有助于在实钻中规避钻柱脱压、正弦屈曲和螺旋自锁现象的发生。

(5)建议在大斜度定向井和长水平段水平井的稳斜段施工时,选用双扶单弯螺杆钻具组合,可以较好地实现旋转稳斜钻进,避免被动滑动进,井眼轨迹平滑且有利于提高机械钻速。

[1]赵金洲,韩来聚,唐志军.高平1井大位移水平井钻井设计与施工[J].石油钻探技术,2010,38(6):29-32.

[2]陈琳琳,王永吉,李瑞营.垣平1井长水平段水平井设计与施工[J].石油钻探技术,2013,41(6):116-19.

[3] 宋执武,高德利,李瑞营.大位移井轨道设计方法综述及曲线优选[J].石油钻探技术,2006,34(5):24-27.

[4]郭宗禄,高德利,张辉.单弯双稳导向钻具组合复合钻进稳斜能力分析与优化[J].石油钻探技术,2013,41(6):19-24.

[5]董德仁,齐月魁,何卫滨,等.大位移井钻井摩阻预测及井眼轨道优选[J].石油钻采工艺,2005,27(增刊1):14-16.

[6] 王俊良,陈洪亮,刘永峰.大位移井钻具组合设计及摩阻扭矩分析[J].钻采工艺,2012,35(1):24-26,68.

[7]裴建忠,刘天科,周飞,等.金平1浅层大位移水平井钻井技术[J].石油钻探技术,2009,37(1):87-90.

TE243

B

1004-5716(2015)09-0068-03

2014-09-05

2014-09-30

于鹏玺(1983-),男(汉族),山东乳山人,工程师,现从事定向井技术管理与施工工作。