掺尾矿高性能混凝土的制备

狄燕清,崔孝炜

(商洛学院化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛726000)

掺尾矿高性能混凝土的制备

狄燕清,崔孝炜

(商洛学院化学工程与现代材料学院/陕西省尾矿资源综合利用重点实验室,陕西商洛726000)

研究了铁尾矿掺量、水胶比对高性能混凝土力学性能的影响,并采用XRD、SEM分析了尾矿高性能混凝土材料的水化硬化过程和微观结构。试验结果表明,最佳配比为采用尾矿62.5%、水淬矿渣16.25%、熟料16.25%和石膏5%,掺入占胶凝材料0.4%的PC高效减水剂,水胶比0.23,可以制备出高性能混凝土。该混凝土的水化初期主要是熟料矿物的水化,早期水化产物主要是钙矾石(AFt)、氢氧化钙(CH)和C-S-H凝胶;在水化反应的中后期,体系中钙矾石和C-S-H凝胶的协同生成能够促进体系强度的增长。养护28 d时抗折强度和抗压强度分别可以达到17.02 MPa和84.56 MPa,并且具有很好的力学稳定性。

铁尾矿;混凝土;水胶比;抗压强度

中国是矿产资源大国,随着我国钢铁冶金行业的快速发展,铁尾矿的产量也不断增加。进入21世纪以来,我国矿产资源开采量越来越大,但由于资源利用率较低,在开采、选矿、冶炼等工业生产过程中产生了大量的废弃物[1]。截止2010年底我国尾矿堆存总量已超过110亿吨[2],据统计,目前我国铁尾矿累计堆存量高达50亿吨左右[3]。虽然我国尾矿年综合利用率已经从2005年的7%提高到2010年的14%左右,但是仍然和发达国家相比还存在较大的差距,远远低于国外60%的水平。近年来,利用铁尾矿制备高性能混凝土的研究和应用更为广泛,北京科技大学的郑永超[4-5]、吴辉[6-7]等以铁尾矿为主要原料制备出了高强混凝土结构材料。从资源再生、循环经济和生态环境保护的角度出发,以鞍山齐大山铁尾矿为主要原料,掺入一定比例的高炉水淬矿渣、熟料、石膏等,通过试验制备高性能混凝土。本文主要研究了不同尾矿掺量对于高性能混凝土的影响。

1 试验原料及设备

1.1 试验原料

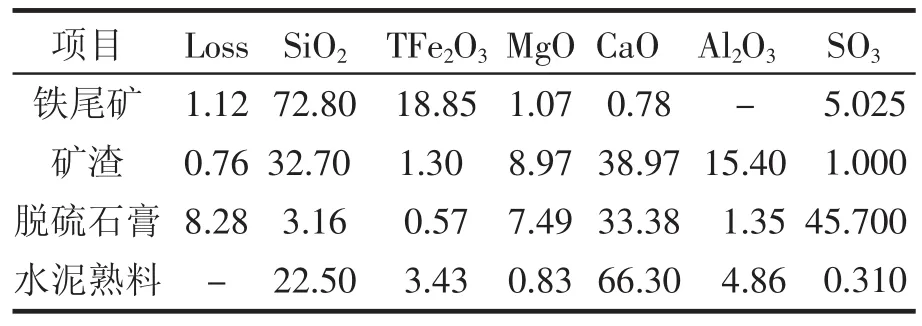

铁尾矿:其化学成分见表1所示。从表1可以看出,齐大山铁尾矿SiO2的含量达到72.80%,属高硅型铁尾矿。

高炉矿渣:密度为2.92 g·cm-3,其主要化学成分见表1所示。

脱硫石膏:采用脱硫石膏,取自商洛尧柏龙桥水泥厂,化学成分见表1。

水泥熟料:即普通硅酸盐水泥熟料,由商洛尧柏龙桥水泥厂提供,化学成分见表1。

减水剂:选用PC高效减水剂(聚羧酸系),取自北京慕湖外加剂有限公司。

表1 主要试验原料的成分分析%

1.2 试验设备及仪器

试验过程中所使用到的仪器设备等主要为:SMΦ500×500试验磨;SJ-ISO水泥净浆搅拌机;YDT90S—8/4砂浆搅拌器;DBT-127型勃氏透气比表面积仪;YES-300数显压力试验机;YH-40B型标准恒温恒湿养护箱;ZS-15型水泥胶砂振实台;Mastersizer 2000激光粒度分析仪等。

2 试验方法

2.1 原料预处理及胶凝材料的制备

将铁尾矿、水泥熟料、矿渣、天然石膏按设定比例进行梯级混磨。混磨时,首先将铁尾矿粉磨20 min,然后按照比例掺入首钢矿渣(0.1-5 mm),混磨70 min,再将第一阶段的混磨料和熟料、石膏按照比例进行混磨60 min,即得到试验所用的胶凝材料。物料粉磨采用水泥试验室常用的5 kg小型球磨机,型号为SMΦ500×500试验磨,所有磨料过程中都保持5 kg装料量,研磨介质采用生产厂家标准配置。

2.2 样品力学性能的测试

将制备好的各组胶凝材料和原始粒级尾矿(骨料)按照1:1比例进行混合,掺入0.4%的PC高效减水剂、改变水胶比,充分搅拌均匀后将浆体倒入160 mm×40 mm×40 mm的砂浆试模,振动成型,进行标准养护,1 d后拆模,蒸养12 h,养护温度为56℃。然后继续标准养护,至规定的龄期,按照GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》对样品的力学性能进行测试,分析其变化规律。

3 结果与讨论

3.1 尾矿掺量对胶凝材料比表面积的影响

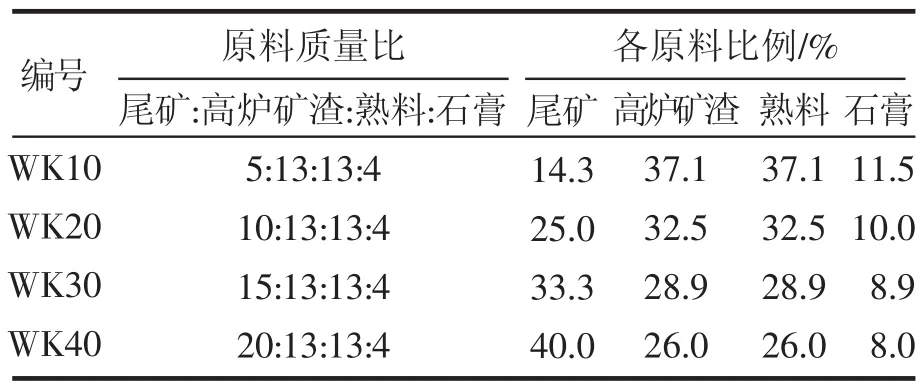

按照矿渣、熟料、石膏三者比例为13:13:4制备基础胶凝材料,再分别按照铁尾矿和基础胶凝材料为1:6、1:3、1:2、2:3的比例掺入尾矿进行混磨,制备出不同配合比的胶凝材料,配合比见表2所示。

表2 胶凝材料配合比

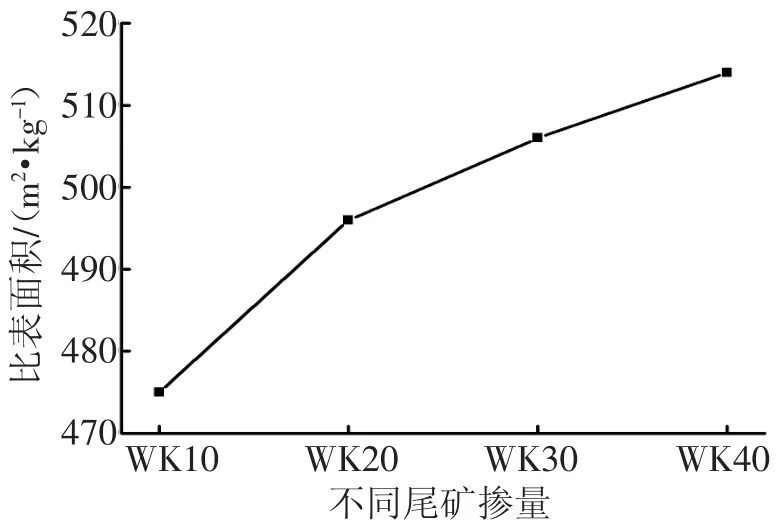

按照GB 8074-87《水泥比表面积测定方法(勃氏法)》测定各组胶凝材料的比表面积。不同尾矿掺量时胶凝材料的比表面积见图1所示。

图1 尾矿掺量对胶凝材料的比表面积的影响

从图1中可以看出,不同配比方案制备出的胶凝材料比表面积有较大差别。在保持其它原料比例不变,粉磨条件相同的情况下,随着尾矿掺量的增加,胶凝材料的比表面积呈现出逐渐增加的趋势。出现此种现象的原因主要在于,随着尾矿含量的增加,体系当中水淬矿渣比例逐渐降低,由于尾矿和矿渣相比属于较易磨细的物料,铁尾矿的易磨性要远远优于水淬高炉矿渣,因此随着尾矿掺入比例的提高,整个胶凝材料体系的比表面积是逐渐增加的。

3.2 尾矿掺量对混凝土强度的影响

按照不同尾矿掺量分别制备出WK10、WK20、WK30、WK40组的胶凝材料,研究不同尾矿掺量对混凝土强度的影响。试验过程中,水胶比选用0.24,制备出胶砂试块,按照试验方法进行养护。在规定龄期,按照GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》对试块的力学性能进行测试,结果见图2和图3所示。

图3 尾矿掺量对试件抗压强度的影响

对比表2和图2、图3可以看出,随着尾矿掺入比例的逐渐增加,试件的3、7、28 d的抗折强度、抗压强度表现出逐渐下降的趋势。这是由于铁尾矿本身不具有活性,随着尾矿总掺量的增加,体系当中其它对强度增长起作用的物料所占比例相应降低,水化产物比例也随之降低,导致整个体系的强度表现出下降的趋势。还可以发现,在同一龄期,随着尾矿掺量增加,混凝土强度也有较大变化,尤其是早期强度,下降的较多。就整体而言,WK10和WK20组混凝土早期强度和后期强度相对比较接近,而WK30和WK40组降低的比较明显,尤其是WK40组混凝土强度下降的非常明显。根据试验结果,同时考虑到资源化利用的因素,选定WK20组配合比为后续试验方案,此配合比条件下,28 d时混凝土的抗折强度和抗压强度分别为16.18 MPa和84.46 MPa。

3.3 水胶比对混凝土强度的影响

为了研究水胶比对铁尾矿胶凝材料的影响,按照WK20配合比制备胶凝材料,然后按照胶凝材料与原始粒级尾矿(骨料)1:1的比例混合,掺入质量分数为0.4%的PC减水剂,分别按照0.22-0.26的水胶比制备砂浆,然后制成160 mm×40 mm×40 mm的试块,养护方式同前。在规定龄期,按照GB/T17671-1999《水泥胶砂强度检验方法(ISO法)》测试试块的抗折强度和抗压强度。

从图4和图5可以看出,随着水胶比的增加,铁尾矿混凝土试块的抗压强度和抗折强度都呈现出先增长然后又下降的趋势。在水胶比不超过0.23时,浆体流动度较小,气泡难以排出,不易密实,当水胶比增大至0.24时,由于水分过量,多余的水分容易形成水泡或者蒸发后形成气孔,导致混凝土试块的强度具有非常明显的降低。结合施工方便性的要求,混凝土较为适合的水胶比应为0.23。此时,混凝土养护28 d时抗折强度和抗压强度分别可以达到17.02 MPa和84.56 MPa。

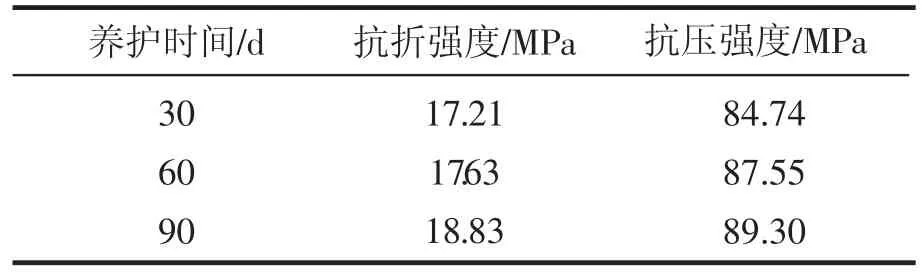

3.4 长期强度的测定

按照WK20组配合比制备胶凝材料,然后按照原始粒级尾矿(骨料)与胶凝材料1:1的比例混合。掺入胶凝材料质量分数0.4%的PC减水剂,按照0.23的水胶比制备砂浆,然后制成160 mm×40 mm×40 mm的试块,采用56℃蒸汽养护。1 d后拆模,蒸养12 h,然后继续采用标准养护,在规定龄期,测定其长期强度,见表3。

表3 混凝土长期强度特性研究

从表3可以看出,铁尾矿混凝土材料30、60、90 d强度仍有缓慢的增长,并且抗折强度在17 MPa以上,抗压强度都在84 MPa以上,表明该种混凝土具有很好的力学稳定性。

4 尾矿混凝土材料水化产物的微观分析

4.1 样品制备

按照WK20组的方法案制备胶凝材料,掺入胶凝材料质量分数0.4%的PC减水剂,水胶比确定为0.23,制成50 mm×30 mm×30 mm的净浆样品,在规定龄期进行测试分析。

4.2 水化产物的XRD分析

铁尾矿作为一种硅质的材料,其具有一定的潜在活性,其活性成分SiO2和Al2O3需在外在条件激发下才能参与水化反应,而水泥熟料、水淬高炉矿渣、石膏、减水剂等外加剂均对铁尾矿细粉具有活性激发作用。

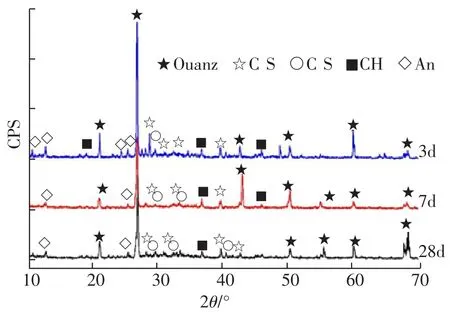

图6是铁尾矿混凝土材料水化龄期分别为3、7、28 d时的XRD图谱。

图6 试样不同龄期水化产物的XRD图谱

由图6可以看出,试块在3 d时,已经没有铝酸三钙(C3A)和铁铝酸四钙(C4AF)的衍射峰,而是出现大量的钙矾石(Aft)、水化硅酸钙(C2S、C3S)晶体的衍射峰,同时也有氢氧化钙(CH)等水化产物存在,在水化反应初期,C-S-H凝胶和钙矾石(Aft)以及氢氧化钙(CH)相互交织,使得体系具有一定的强度。随着养护龄期的增加,反应持续进行,钙矾石(Aft)的生成量也显著增多,表明体系中AFt和C-S-H凝胶是使强度增加的主要因素;另外一方面,随着水化反应的不断深入,石膏的量逐渐减少直至消失,充分参与到生成AFt的反应中。说明下述反应一直在持续进行[7-8]。

在25°-35°出现宽泛的“凸包”背景,说明硬化浆体中有低结晶度或无定形C-S-H凝胶等物质存在[9]。到28 d龄期时,氢氧化钙(CH)晶体衍射峰已经很少,大部分已经转化为水化硅酸钙和水化铝酸钙,C-S-H凝胶将生成的钙矾石包裹起来,使得钙矾石的晶体衍射峰变得不再明显。PC聚羧酸减水剂的加入能够增大C-S-H凝胶中铝氧四面体和硅氧四面体的聚合度,在一定程度上增加了C-S-H凝胶的结晶程度[9],进一步提高硬化浆体的强度。

4.3 水化产物的SEM分析

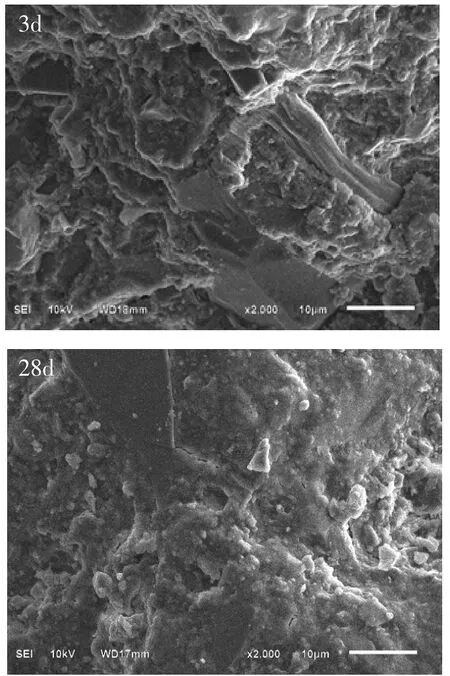

图7是铁尾矿混凝土材料水化28 d时的SEM照片。

图7 硬化浆体试块的SEM照片

胶凝材料拌合水后,其水化硬化过程大致可以分为三个阶段:即水泥熟料水化,矿渣结构解体和矿渣水化,水化产物及未水化部分的凝聚。首先发生的是水泥熟料与水发生反应,逐渐生成水化硫铝酸钙、水化硅酸钙、氢氧化钙以及水化铁酸钙。在水化初期,首先形成了结晶程度相对较差的C-S-H凝胶,随着水化的不断进行,C-S-H凝胶的结晶程度逐渐完善,呈纤维状或薄片状,结构慢慢变得致密。水泥熟料中的铝酸三钙(C3A)和铁铝酸四钙(C4AF)水化速率较快,与石膏反应生成钙矾石,同时伴随有水化硅酸钙、水化铝酸钙等晶体的生成。生成的钙矾石晶体和水化硅酸钙凝胶相互交织在一起,对早期水化结构进一步填充密实,使网状结构更加密实。

从图7可以看出,在试件水化至28 d时,钙矾石晶体已完全被C-S-H凝胶包裹胶结起来,已经很难看到针状的钙矾石晶体。随着凝胶相水化产物的不断生成,并且填入孔隙,使得混凝土体系内部孔隙减少,结构变得更加致密,有效地增强了混凝土的强度。在水化反应的中后期,体系中生成的钙矾石和C-S-H凝胶的协同生成有利于促进混凝土体系强度的增长[8-9]。

随着水化过程的进行,体系中呈现出以针状钙矾石为骨架,C-S-H和无定形产物为胶凝性填充物和未反应的铁尾矿微粒共存体系。结晶度较高的针状钙矾石晶体相互搭接,C-S-H凝胶和未反应的铁尾矿微粒填充在其中,彼此交织搭接,使原本较脆弱、疏松、孔隙较多的网格结构逐渐变得密实。随着反应的不断进行,整个体系愈发致密,使胶凝材料的密实度和力学强度得到进一步提高。

5 结论

尾矿的掺入量对高性能混凝土强度有重要影响。随着尾矿掺量的增加,胶凝材料的易磨性增加,但同时由于体系当中对强度增长起作用的物料所占比例相应降低,水化产物比例也随之降低,导致混凝土的强度呈现出逐渐降低的趋势。

随着水胶比的增加,铁尾矿混凝土试块的力学性能都呈现出先增长后下降的趋势。综合考虑,该铁尾矿混凝土的较为合适水胶比应为0.23。

采用尾矿62.5%、水淬矿渣16.25%、熟料16.25%和石膏5%,掺入占胶凝材料0.4%的PC高效减水剂,水胶比0.23可以制备出高性能混凝土。养护28 d时抗折强度和抗压强度分别可以达到17.02 MPa和84.56 MPa。90 d强度可以分别达到17.83 MPa和89.30 MPa,表明铁尾矿混凝土具有很好的力学稳定性。

通过XRD、SEM等技术对铁尾矿混凝土进行微观结构分析可知,铁尾矿混凝土体系早期水化过程主要是熟料矿物的水化,水化产物主要为钙钒石、氢氧化钙和C-S-H凝胶等。尾矿混凝土水化产物和硅酸盐水泥体系类似,均为钙矾石和C-S-H凝胶;在反应的后程,体系中钙矾石和C-S-H凝胶的协同生成能够促进体系强度的增长。

[1]张景书.商洛市尾矿资源综合利用现状及其对策[J].商洛学院学报,2013,27(4):3-7.

[2]孟跃辉,倪文,张玉燕.我国尾矿综合利用发展现状及前景[J].中国矿山工程,2010,39(5):4-9.

[3]刘永光,王晓雷.铁尾矿资源化综合利用的发展[J].现代矿业,2010(2):28-30.

[4]郑永超,倪文,郭珍妮,等.铁尾矿制备高强结构材料的试验研究[J].新型建筑材料,2009(3):2-4.

[5]郑永超,倪文,徐丽,等.铁尾矿的机械力化学活化及制备高强结构材料[J].北京科技大学学报,2010,32 (4):504-508.

[6]吴辉,倪文,崔孝炜,等.利用热闷钢渣制备低收缩铁路轨枕混凝土[J].材料热处理学报,2014,35(4):7-12.

[7]崔孝炜,倪文,吴辉.不同养护条件对铁尾矿混凝土性能的影响[J].金属矿山,2013(1):161-163.

[8]崔孝炜.养护工艺对尾矿混凝土微观结构的影响[J].商洛学院学报,2014,28(4):54-57.

[9]吴辉,倪文,崔孝炜.高效减水剂对铁尾矿高强结构材料性能的影响[J].矿业研究与开发,2014,34(7):67-70.

(责任编辑:张国春)

Preparation of High Performance Concrete w ith Iron Ore Tailings

DI Yan-qing,CUI Xiao-wei

(College of Chemical Engineering and Modern Materials/Shaanxi Key Laboratory of Comprehensive Utilization of Tailings Resources,Shangluo University,Shangluo 726000,Shaanxi)

The effects of tailings content,water-cement ratio on high-strength concrete is researched. Huydration and hardening process of high performance concrete by XRD and SEM is analyzed.The experiments indicate that,the best mixture ratio is the iron ore tailings 62.5%,slag 16.25%,cement clinker 16.25%,gypsums 5%,PC super plasticizer dosage 0.4%and water-binder ratio 0.23.The early hydration of high performance concrete is mainly clinker hydration,hydration products are mainly ettringite,calcium hydroxide and C-S-H.In the middle and later age of the hardening process,the coordinated growth of the ettringite and C-S-H gel is significant for the strength.The flexural strength and compressive strength of iron tailings concrete can achieve 17.02 MPa and 84.56 MPa curing for 28d.And the concrete has good mechanical stability.

iron ore tailings;concrete;Water-binder ratio;compressive strength

TU528.31

A

1674-0033(2015)06-0032-05

10.13440/j.slxy.1674-0033.2015.06.008

2015-06-25

商洛市科技计划项目(SK2014-3)

狄燕清,女,内蒙古呼和浩特人,硕士,讲师