新型管幕冻结法不同管幕填充形式的温度场数值对比分析

胡 俊,刘 勇,曾 晖

(1.海南大学土木建筑工程学院,海口570228;2.新加坡国立大学土木与环境工程系,肯特岗新加坡117576;3.五邑大学土木建筑学院,广东江门529020)

管幕法是先利用顶管技术在拟建的地下建筑物四周顶入钢管,钢管之间采用锁口等进行止水,形成水密性地下空间,然后在大刚度管幕的保护下,对管幕包围范围土体进行开挖并浇筑主体结构的一种方法。由于管幕形成大刚度临时支护结构,可以减少开挖时引起的地表变形,避免对周边建筑物产生影响,对于浅埋大断面软土、建筑物密集、环境保护要求高的工程,具有无可比拟的优点[1~3]。本文运用有限元软件,对一种新型管幕冻结法不同管幕填充形式的温度场发展规律进行数值对比分析,在此基础上对冻土帷幕的发展、厚度变化和封闭性进行研究,论证该新型管幕冻结法施工的可行性,为今后类似工程设计提供理论参考依据。

1 新型管幕冻结法简介

1.1 管幕冻结法

港珠澳大桥珠海连接线拱北隧道工程采用管幕法与人工地层冻结技术相结合的新工法,即“管幕冻结法”,充分地结合了管幕法与人工地层冻结法的优点。该“管幕冻结法”如图1所示,其施工工艺主要为:首先采用较为传统的顶管技术或盾构技术将一簇大直径钢管顶推或牵引至地层中,连缀成设计预想的地下结构外轮廓,钢管间止水不再采用锁口的方式,而是采用在钢管内部布置“圆形主力冻结管”使两管幕间形成冻土封水帷幕;然后在成型支护结构的保护下开挖结构内部地层,并施工内部结构[4~6]。

图1 管幕冻结法[4]Fig.1 Pipe-roof freezing method[4]

1.2 新型管幕冻结法

本文研究的是一种新型管幕冻结法,其形成的支护结构主要由两个部分组成:第一部分为多个管幕钢管;第二部分为钢管之间冻结管形成的多个冻土帷幕,如图2所示。其特征在于:所述管幕钢管与冻结管交替布置,钢管与冻土帷幕(冻结管实施积极冻结后所形成)一起组合形成大刚度的共同支护受力体系;所述管幕钢管内可填充普通混凝土以提高其刚度。与拱北隧道管幕冻结法相比,其新意在于将冻结管布置在钢管之间而不是钢管内部,这样使得管幕冻结法支护结构的形状更加多样,可布置成圆形、矩形或其它任意形状,具体形状可根据修筑的地下结构而定。

图2 新型管幕冻结法注:1、管幕钢管 2、冻结管 3、原状土4、冻土帷幕 5、填充混凝土后的钢管Fig.2 New type of pipe-roof freezing method(1.Pipe-roof 2.Frozen pipe 3.Undisturbed soil 4.Permafrost Curtain 5.Pipe-roof fill-in concrete)

2 温度场数值模型的建立

2.1 模拟情况简介

新型管幕冻结法由两部分组成,一是管幕钢管,二是钢管之间的冻土帷幕。管幕钢管内可填充普通混凝土以提高其刚度,故如图2所示,共分三种情况:一是管幕钢管全部未填充混凝土,二是管幕钢管间隔填充混凝土,三是管幕钢管全部填充混凝土。管幕钢管间冻结管的布置是根据管幕之间的距离和地下结构的外形而定。

本文新型管幕冻结法数值模型分别采用图2的三种情况,管幕钢管间布置1根冻结管。管幕钢管直径为1 000 mm,冻结管直径为108 mm,冻结管布置在管幕钢管之间,距离相邻的管幕钢管500 mm,土层厚度为2 000 mm。

2.2 计算基本假定

假定土层具有均匀的初始温度场,初始温度取18℃;土层为一层,视为均质、热各向同性体;直接将温度荷载施加到冻结管管壁上;忽略水分迁移的影响。

2.3 计算模型和参数选取

本文运用ADINA建立二维温度场数值模型,选取了九节点网格划分格式,网格划分后的计算模型如图3所示。

模型的材料参数见表1和表2,依据为相关报告及试验[7~10]。

图3 网格划分后模型及研究路径示意图Fig 3 Illustratcion of mesh generation and study paths

表1 土体材料参数Tab.1 Material parameters of soil

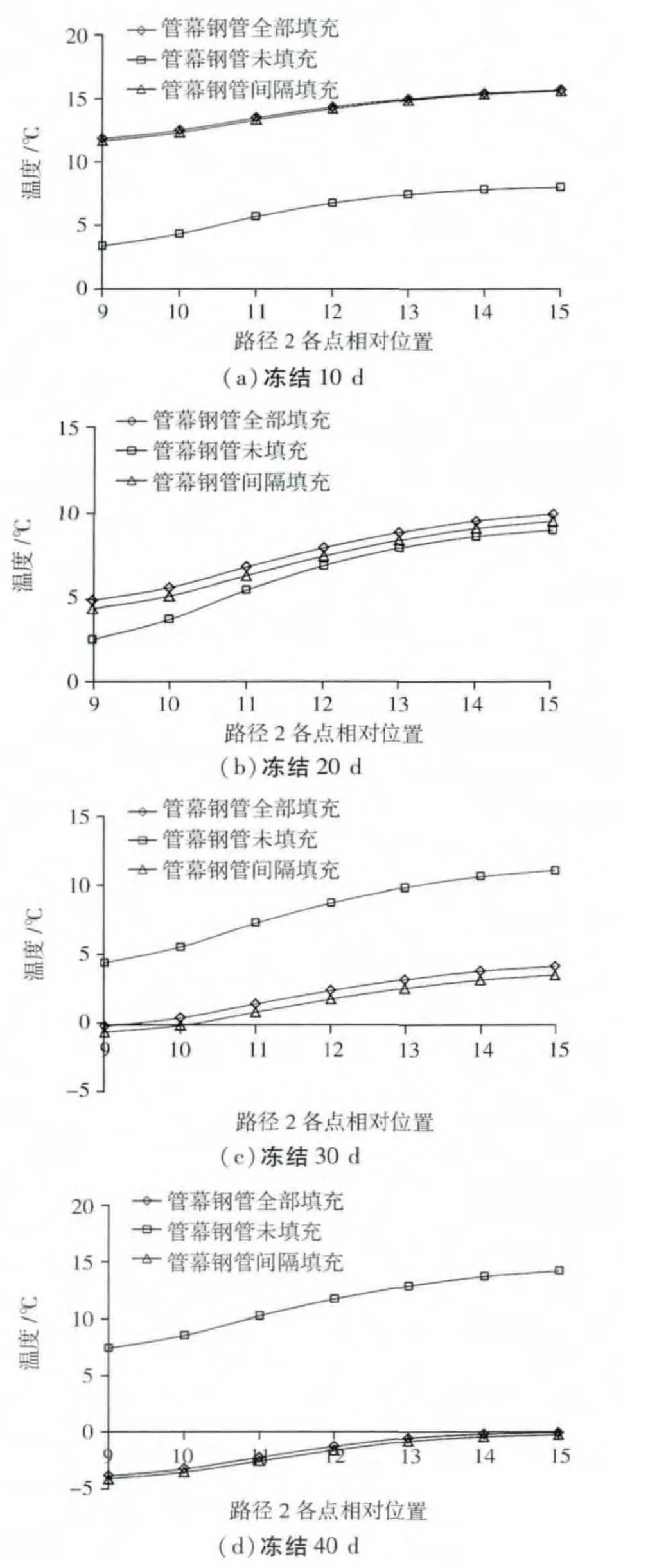

表2 钢管混凝土材料参数Tab.2 Material parameters of pipe-roof fill-in concrete

表3 盐水温度降温计划Tab.3 The cooling plan of brine temperature

土体材料参数见表1;钢管混凝土材料参数见表2。冻结前地层初始温度取18℃,并在整体模型边界面上保持不变。管幕钢管未填充时,钢管表面设为空气对流和辐射热交换界面,空气对流系数取500 kJ/m2·d·℃,空气温度恒为20℃。冻结管管壁为热荷载边界,以盐水温度作为边界荷载,积极冻结期间盐水降温计划见表3。根据降温计划,取冻结时间步为40 d,每步时间长为24 h。采用带相变的瞬态导热模型。

图4 不同管幕填充形式不同冻结时间温度场计算云图Fig.4 Temperature contours at different freezing time with different fill-in procedures

2.4 研究路径

为了更好地对比研究此新型管幕冻结法不同管幕填充形式冻土帷幕的温度场发展与分布规律,分别设置了3条路径和在路径上的22个分析点,如图3所示。路径1(1~8号分析点)设置在管幕钢管中间,冻结管之上100 mm开始设置,每隔100 mm设置一分析点;路径2(9~15号分析点)和路径3(16~22号分析点)设置于管幕钢管与土层交界的位置,每隔100 mm(弧长)设置一分析点。

3 温度场计算结果与分析

3.1 冻土帷幕闭合情况

不同管幕填充形式不同冻结时间温度场计算结果云图如图4所示。由图4可以看出:开始冻结后,冻土帷幕温度是以冻结管为圆心呈同心圆分布,离冻结管越近温度越低,随着冻结时间的增加,冻土帷幕厚度逐渐增加。对于管幕钢管全部填充的情况,到冻结30 d时,在管幕钢管混凝土之间基本形成了封闭的冻土帷幕,其平均温度达到约-8℃,之后冻土帷幕向管幕钢管混凝土中发展,到冻结40 d时,管幕钢管混凝土之间的冻土帷幕已经形成,平均温度约-12℃,其与钢管混凝土一起组合形成了强度较高的支护结构。对于管幕钢管未填充和间隔填充的情况,由于空管表面空气对流和辐射的影响,空管表面温度始终未到0℃以下,说明在靠近空管的土体中极易产生渗水通道,进而影响冻土帷幕的形成,使得钢管与冻土帷幕不能组合形成大刚度的共同支护受力体系,最终会导致工程事故。建议新型管幕冻结法宜采用管幕钢管全部填充的形式,对于采用空管的情况,应在空管表面敷设保温层,应采用导热系数和吸水率小、阻燃性好的保温材料。

3.2 路径对比分析

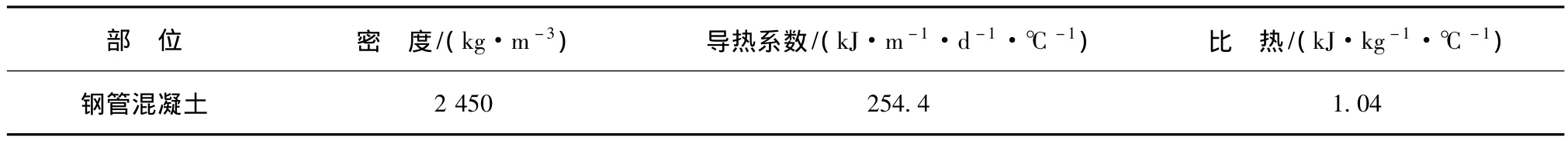

3.2.1 路径 1

路径1设置在管幕钢管中间,冻结管之上100 mm开始设置,每隔100 mm设置一分析点,路径1上各点不同时间温度空间分布曲线对比分析如图5所示。可以看出:随着冻结时间的增加,各点温度越来越低,到冻结40 d时,离冻结管最远的8号分析点也基本降到0℃,说明此时冻土帷幕刚发展到8号点,距离冻结管中心800 mm;冻结30 d以前,管幕钢管未填充各点温度最低,管幕钢管间隔填充其次,管幕钢管全部填充各点温度最高,到冻结40 d时,管幕钢管全部填充各点温度最低,说明在冻结前期(30d以前),管幕钢管未填充降温较快,到冻结后期,管幕钢管全部填充降温较快。

图5 路径1上各点不同时间温度空间分布曲线对比分析Fig.5 Temperature change along Path 1 at different points

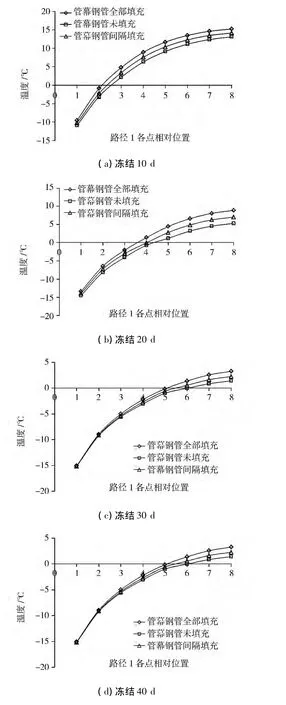

3.2.2 路径 2

路径2(9~15号分析点)设置于管幕钢管与土层交界的位置,每隔100 mm(弧长)设置一分析点,不同管幕填充形式下其温度随时间变化曲线如图6所示。可以看出:管幕钢管全部填充和间隔填充这两种情况下各点降温规律基本一致,越靠近冻结管温度降温越快,冻结40 d时,钢材与冻土界面上各点的温度基本达到0℃以下,界面温度为0~-5℃;管幕钢管未填充时各点温度先下降后升高,温度始终都在0℃以上,冻结40 d时,各点温度约在6~13℃之间。

图6 9~15号分析点温度随时间变化曲线Fig.6 Temperature change along Path 2 at different freezing time

路径2上各点不同时间温度空间分布曲线对比分析如图7所示。可以看出:管幕钢管未填充时在冻结前期(20 d以前)降温最快,冻结后期各点温度反而升高;管幕钢管全部填充和间隔填充这两种情况下各点降温规律基本一致。

图7 路径2上各点不同时间温度空间分布曲线对比分析Fig.7 Temperature change along Path 2 at different points

3.2.3 路径 3

路径3(16~22号分析点)设置于管幕钢管与土层交界的位置,每隔100 mm(弧长)设置一分析点,路径3上各点不同时间温度空间分布曲线对比分析如图8所示。

图8 路径3上各点不同时间温度空间分布曲线对比分析Fig.8 Temperature change along Path 3 at different points

可以看出:管幕钢管未填充和间隔填充这两种情况下各点降温规律基本一致,与管幕钢管未填充时的路径2一样,在冻结前期(20 d以前)降温最快,冻结后期各点温度反而升高,冻结40 d时各点温度约在6~13℃之间;管幕钢管全部填充时随着冻结时间的增加温度越来越低,冻结40 d时界面温度为0~-5℃。

4 结束语

本文运用有限元软件,建立二维数值模型对一种新型管幕冻结法不同管幕填充形式的温度场发展规律进行了对比分析,通过模型中的3条路径对冻土帷幕的发展、厚度变化和封闭性进行了分析,主要得出:

(1)与拱北隧道管幕冻结法相比,新型管幕冻结法的新意在于将冻结管布置在钢管之间而不是钢管内部,这样使得管幕冻结法支护结构的形状更加多样,可布置成圆形、矩形或其它任意形状,具体形状可根据修筑的地下结构而定。

(2)管幕钢管全部填充时,冻结30 d后管幕钢管混凝土之间的冻土帷幕已经形成,其与钢管混凝土一起组合形成了强度较高的支护结构;管幕钢管未填充和间隔填充时,在靠近空管的土体中极易产生渗水通道,进而影响冻土帷幕的形成。

(3)新型管幕冻结法宜采用管幕钢管全部填充的形式,当采用空管时应在空管表面敷设保温层,应采用导热系数和吸水率小、阻燃性好的保温材料。

(4)在路径1上,到冻结40 d时,离冻结管最远的8号分析点也基本降到0℃,说明此时冻土帷幕刚发展到距离冻结管中心800 mm;在冻结前期(30 d以前),管幕钢管未填充时降温较快,到了冻结后期,管幕钢管全部填充时降温较快。

(5)在路径2和3上,空管界面温度在冻结前期(20 d以前)降温最快,冻结后期各点温度反而升高,冻结40 d时各点温度约在6~13℃之间;实管界面温度随着冻结时间的增加而越来越低,冻结40 d时各点温度为0~-5℃。

[1]葛金科,沈水龙,许烨霜.现代顶管施工技术及工程实例[M].北京:中国建筑工业出版社,2009.

[2]吴圣贤.某地铁过街通道大断面矩形顶管工程设计[J].现代隧道技术,2012,49(3):119-124.

[3]董淑棉.顶管法热力隧道钢筋混凝土管设计研究[J].现代隧道技术,2013,50(3):115-123.

[4]胡向东,任 辉,陈锦等.管幕冻结法积极冻结方案模型试验研究[J].现代隧道技术,2014,51(5):92-98.

[5]刘继国,程 勇,郭小红,等.复杂条件下超浅埋双层叠合大断面隧道下穿敏感建筑设计[J].现代隧道技术,2014,51(5):174-185.

[6]余 晶,程 勇,贾瑞华.港珠澳大桥珠海连接线拱北隧道方案论证[J].现代隧道技术,2012,49(1):119-125.

[7]胡 俊.水泥改良前后土体冻结温度及力学特性试验研究[J].铁道建筑,2013,18(4):156-159.

[8]胡 俊,杨 平,董朝文,等.盾构始发端头化学加固范围及加固工艺研究[J].铁道建筑,2010,15(2):47-51.

[9]胡 俊,杨 平.大直径杯型冻土壁温度场数值分析[J].岩土力学,2015,36(2):523-531.

[10]王效宾,杨 平.基于BP人工神经网络的冻土融沉系数预测方法研究[J].森林工程,2008,24(5):18-21.