拨叉环片级进模设计

周美蓉

(永州职业技术学院,湖南 永州 425000)

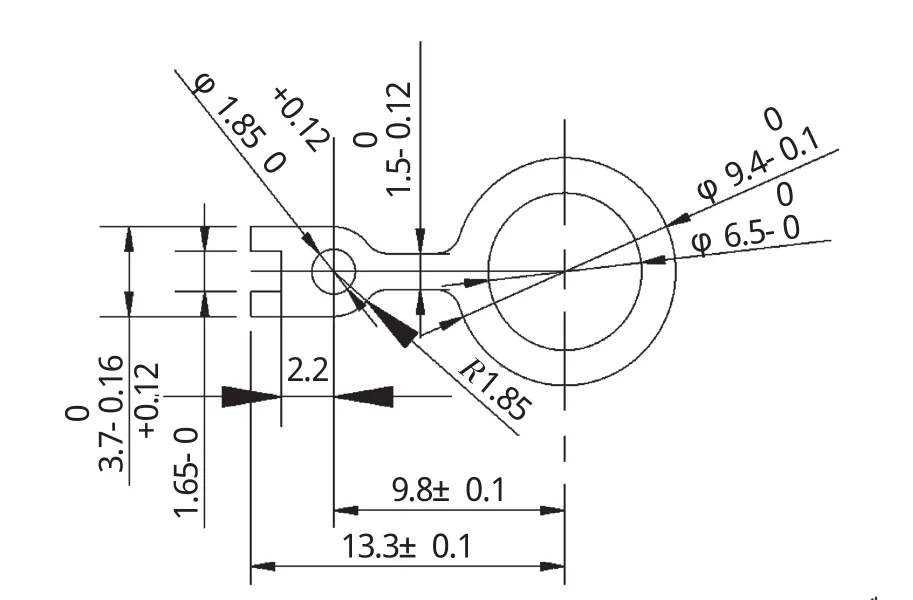

1 零件工艺性能

如图1所示为拨叉零件图。材料黄铜,厚度0.3mm,大批量生产。查表可得,H68黄铜抗剪强度375MPa,断后伸长率25%,材料具有良好的塑性级较高的弹性,冲裁性较好,可以冲裁加工。

图1 零件图

该零件材料非常薄,根据经验判断冲裁间隙非常小,增大了模具加工的困难。但是如果采用高精度的电加工、磨削加工,仍然可行。

1.1 制件结构分析

该件为落料冲,形状对称,结构较简单、规则,有利于材料的合理利用。孔的尺寸为ø1.85、ø6.5,尺寸都较小,受凸模强度的限制,必须对凸模采取保护措施。冲孔的最小尺寸取决于材料性能、凸模强度和模具结构等。查询有关表格得,对于黄铜来说,其冲孔模可冲压的最小孔径为

式中:d——可冲压的最小孔径;

t——材料厚度。

经计算,该零件满足工艺性要求。

受模具强度和冲裁件质量的制约,冲裁件孔与孔之间的距离b、孔与边缘之间的距离c不应过小,一般要求 b≥( 1~1.5)t,c>( 1.5~2)t。

1.2 制件精度与粗糙度

由零件图可知,制件尺寸要求高,特别是两个孔心距、冲裁件的经济公差等级不高于IT14级,一般落料公差等级最好低于IT10级,冲孔件公差等级最好低于IT9级。图中绝大部分尺寸属于IT11级精度,尺寸精度要求较高,仍属于经济公差范围内。由于该冲裁件没有断面粗糙度要求,故不必考虑。

1.3 生产批量

模具制造费用很高,约占冲压件总成本的10%~30%。因此,只有在大批量生产条件下,冲压加工才能取得明显的经济效益。该零件要求大批量生产,所以适合冲压加工。

2 方案论证

2.1 确定模具方案

该零件为大批量生产,为提高生产效率,降低生产成本,保证产品精度,应当考虑采用复合模或级进模加工。但由于该零件尺寸较小,如果采用复合模,模具强度不能保证,无法满足复合模的安全壁厚要求。而级进模可以通过合理设计,达到较好的零件质量和避免模具强度不够的问题。

综合分析后,确定采用级进模方案。

2.2 确定工艺方案

由于该制件成形需多道次完成,因此制定合理的成形工艺方案十分重要。考虑到生产批量大,应在生产合格零件的基础上尽量提高生产效率,降低生产成本。要提高生产效率,应该尽量复合能够复合的工序。但复合程度太高,模具结构复杂,安装、调试困难,模具成本提高,同时可能降低模具强度,缩短模具寿命。所以应根据零件实际情况,合理地制定级进工序。

该零件基本工序:①冲ø1.85圆孔;②冲ø6.5圆孔;③落料。据此,可以作出下列方案组合:

方案一:先冲出ø6.5的孔,并作为导正孔进行导正,保证零件精度,且留有两道空位工序,从而保证工作零件的强度与固定的空间。操作方便,安全程度较高。但工序相对较多,成本较高。

方案二:先冲出ø6.5的孔,并作为导正孔进行导正,最后一道工位采用复合模组合冲压。优点是节约了工序和设备,可以提高生产效益,但模具结构复杂,模壁强度较差,模具容易磨损或破坏,不宜采用。

方案三:先冲出ø6.5的孔,并作为导正孔进行导正,将方案二中第2和第3工序互换。最后一道工位采用复合模组合冲压,但落料凸模壁厚太薄,强度不够。其工序较少,节约了设备,提高了生产效益。

综上所述,考虑到工作零件的强度与固定空间,以及定位精确,不应复合工序,且要在适当的位置设计空位。从经济成本和模具结构强度出发,应适当减少工序。该零件尺寸精度要求较高,应设置导正销。所以必须先冲出ø6.5的孔,并作为导正孔进行导正,从而保证零件质量。模具结构不能太复杂,模壁强度应予以保证,使模具不容易磨损或破坏。

综合分析,确定采用方案一的工艺方案。

3 排样设计及计算

零件材料厚度很薄,尺寸较小,近似方形,结构对称,因此采用直排比较合理。

考虑到该制件尺寸精度要求高,搭边值应取稍大值。查询有关表格得a1=2.2,a=2.5。其中a1为冲裁件与冲裁件之间距离,a为冲裁件与条料侧边之间距离。

该工件材料为黄铜,查询得其材料搭边系数为1~1.2。 为备料方便取整数,最后取a1=2.5,a=2.5。

经计算,条料宽度B=23mm,步距S=11.9mm。

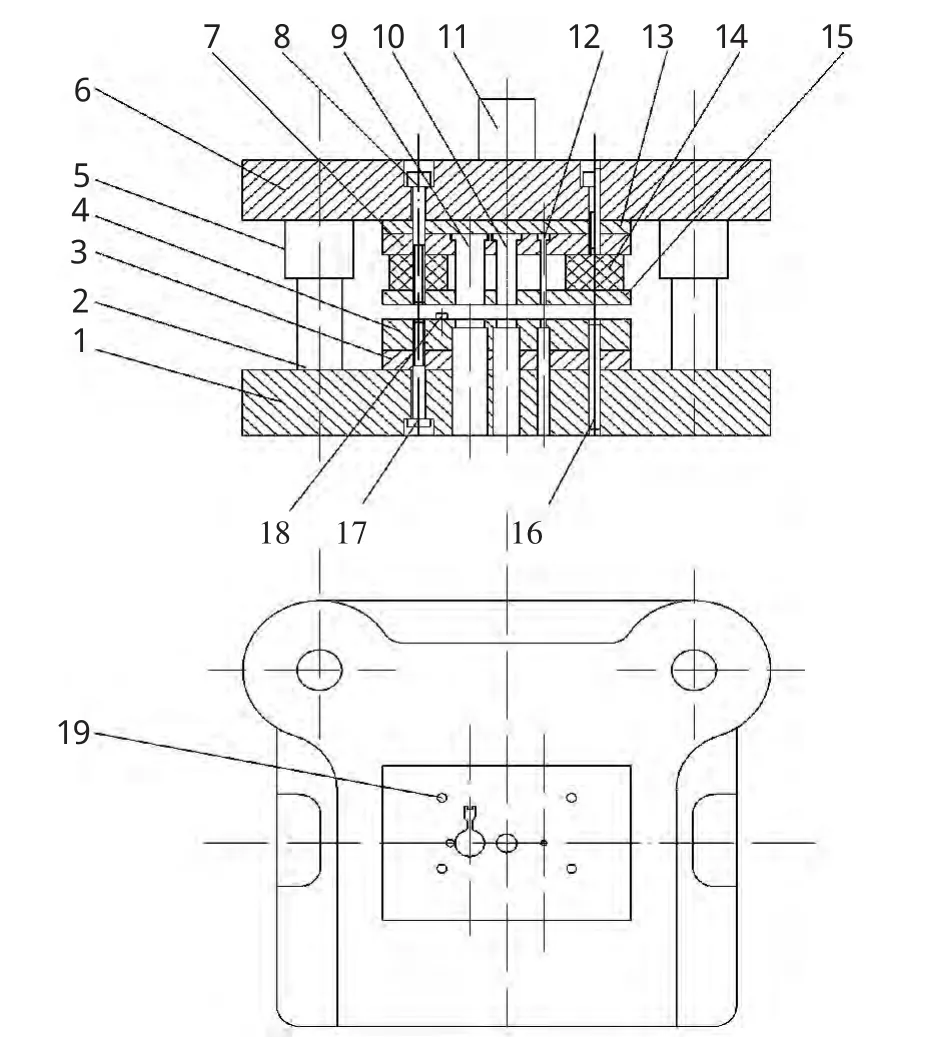

4 模具总体结构设计

本零件采用级进模冲压方案。因大批量生产,采用机器自动送料,导料销导向,挡料销定位。在卸料方式上,考虑零件尺寸较小,厚度很薄,无法采用刚性卸料方式,所以设计了弹性卸料装置,而卸料板固定于导板上,卸料橡胶则驱动导板,间接驱动卸料板。在模架选择上,多工位级进模要求模架刚度好、精度高、稳定性能好,且该零件要求尺寸精度高,所以采用后侧导柱模架,外导柱对卸料组件、上下模同时导向。在出件方式上,级进模出件方式通常有漏出、吹出、滑出,该模具采用的是滑出方式,即在凹模板上开出斜面,一旦制件与条料分离,即可从斜面滑下。

模具装配图如图2所示。

图2 模具装配图

[1] 钟毅芳,等主编.机械设计[M].武汉:华中科技大学出版社,2001.

[2] 薛启翔.冲压模具设计与制造难点与诀窍[M].北京:高等教育出版社,

[3] 史铁梁.冷冲压模设计指导[M].北京:机械工业出版社,1997.

[4] 赵 程,杨建民,主编.机械工程材料[M].北京:机械工业出版社,2003.

[5] 翁其金,主编.冲压工艺与模具设计[M].北京:机械工业出版社,2005.