微波烧结和常规烧结对牙科用氧化锆半透性影响的对比研究

江月梅 杨瑛 詹文辉 胡国新 杨秋霞

1.九江学院附属口腔医院修复科,九江 332000;2.南昌大学附属口腔医院修复科,南昌 330006

氧化钇稳定四方相多晶二氧化锆陶瓷(yttriastabilized tetragonal zirconia polycrystal,TZP)作为口腔材料的使用已有10年之久[1]。氧化锆是目前陶瓷材料中力学性能最强的陶瓷,但其半透性远低于具有良好美观性能的玻璃基陶瓷[2]。氧化锆的半透性受到其原料组成和微观结构综合的影响[3]。烧结工艺与氧化锆的显微结构有密切关系,烧结工艺如烧结温度和时间、升温速率和烧结方式是影响氧化锆气孔和晶粒大小的重要因素,进而影响氧化锆的半透性。

目前牙科氧化锆全瓷材料通常都是采用无压烧结方式进行烧结,即按一定升温速率(3~8 ℃·min-1)升到一个较高的温度(1 350~1 550 ℃),随后在这温度下保温2~4 h,整个烧结时间约为6~10 h。常规无压烧结的高温、长时间的保温虽然获得了较高的致密度,但同时也造成了氧化锆晶粒的长大,降低烧结温度可以控制晶粒长大。微波烧结作为一种新型的烧结方法,以其快速、节能、环保的烧结特点备受国内外学者的广泛关注。与常规烧结相比,微波烧结时间短、速度快,得到的氧化锆陶瓷、晶粒更细小均匀[4]。微波烧结是否会对半透性产生影响,国内外鲜有报道。因此,本实验的目的为研究微波烧结后氧化锆的半透性,并与常规烧结对比。

1 材料和方法

1.1 主要材料和仪器

Lave氧化锆(3M公司,美国),Zenostar氧化锆(Wieland公司,德国),微波烧结炉(MW-L0316,长沙隆泰科技有限公司),ShadeEye-Nee比色仪(松风公司,日本),电子分析天平(SartoriusBS-224S,上海存联工贸有限公司),场发射扫描电子显微镜(scanning electron microscope,SEM)(FEI公司,美国),螺旋测微仪(三丰公司,日本)。

1.2 制备氧化锆试件

本实验使用Lava和Zeonstart两种氧化锆。将预成的Lava和Zenostar氧化锆坯体用低速线性切割机切割成直径14 mm、厚0.7 mm的圆盘状试件各10个。

1.3 氧化锆分组和烧结

选取Lava和Zenostar两种品牌氧化锆试件各10个,将实验分成Zenostart氧化锆常规烧结组、Zenostart氧化锆微波烧结组、Lava氧化锆常规烧结组、Lava氧化锆微波烧结组,每组5个试件。Zenostart氧化锆常规烧结组按照厂家的烧结工艺烧结,最高烧结温度为1 490 ℃,保温2 h;Zenostart氧化锆微波烧结组以15 ℃·min-1升温至最高温度1 420 ℃维持30 min,切断微波的输入,随炉冷却。Lava氧化锆常规烧结组按照厂家的烧结工艺烧结,最高烧结温度1 500 ℃,保温2 h;Lava氧化锆微波烧结组以15 ℃·min-1升温至最高温度1 420 ℃维持30 min,切断微波的输入,随炉冷却。

烧结完成后可见,所有氧化锆烧结试件均匀收缩,其两端面仍然保持平行且无变形。所有试件分别用400、600、800、1 000、1 200目的耐水砂纸打磨,使氧化锆试件最终的厚度为(0.5±0.02) mm。打磨后试件块置于蒸馏水中超声振洗10 min,自然干燥24 h。

1.4 性能测试

1.4.1 密度测试 氧化锆试件的实际密度用阿基米德排水法测量,先将圆片氧化锆试件放置于70 ℃烘箱中干燥24 h 后,把氧化锆试件放在电子分析天平上称量其室温下的干重m0,精确到0.001 g。然后把试件放在蒸馏水中煮沸2 h 后,当蒸馏水冷却到室温后将试件依次取出放入分析天平中已放置好的蒸馏水中称量饱和试件在水中的浮重m1,然后将试件从水中取出,用滤纸将试件表面多余的水分轻轻擦拭掉后迅速称量其湿重m2。实际密度SD和相对密度RD的计算公式分别为:SD=(m0×d水)/(m2-m1),RD=SD/d理论×100%,m0为干重,m1为浮重,m2为湿重,室温下水的密度d水取0.998 2 g·cm-3,理论密度d理论取6.10 g·cm-3。

1.4.2 半透性参数(translucency parameter,TP)测量 用ShdaeEye NCC电脑比色仪对试件进行测量。按照使用说明书上的要求首先用标准白板校准后,在分析模式下分别测量试件在黑背景和白背景下明度的分级(L*)、红到绿两色相极的变化(a*)、黄到蓝两色相极的变化(b*)值,每个试件测量3次,取平均值,并计算TP。TP=[(Lb*-Lw*)2+(ab*-aw*)2+(bb*-bw*)2]1/2,下标b为黑色背景,w为白色背景。TP值越大,半透性越好;TP值越小,半透性差。

1.4.3 SEM观察 每组中随机选取1个用于SEM观察,总共4个试件。试件表面先用金刚石抛光膏进行抛光,然后在低于每组烧结温度50 ℃的温度下热腐蚀30 min,清洗,干燥,试件抛光面喷金后用SEM观察显微结构,用Nano Measurer 1.2软件测量氧化锆的平均晶粒大小,每个试件从中选取200个晶粒进行计算。

1.5 统计学分析

采用GraphPad Prism 5统计分析软件,对不同烧结方法和不同品牌氧化锆试件的TP值和密度值进行双因素方差统计学分析。同一烧结方式下,不同品牌氧化锆的TP值用两样本t检验。

2 结果

2.1 不同烧结方法对Zenostar和Lava氧化锆密度和半透性的影响

不同品牌的氧化锆在不同烧结方式下密度、相对密度和TP值见表1。由表1可见,微波烧结的氧化锆的密度和TP值均大于常规烧结的氧化锆。无论是微波烧结还是常规烧结,Lava的TP值大于Zenostart的TP值。统计分析显示,烧结方法对氧化锆的半透性没有影响(P>0.05);氧化锆的品牌对氧化锆的半透性有影响(P<0.001);烧结方法和氧化锆品牌对密度没有影响,所有组之间的密度测量值均没有显著性(P>0.05)。

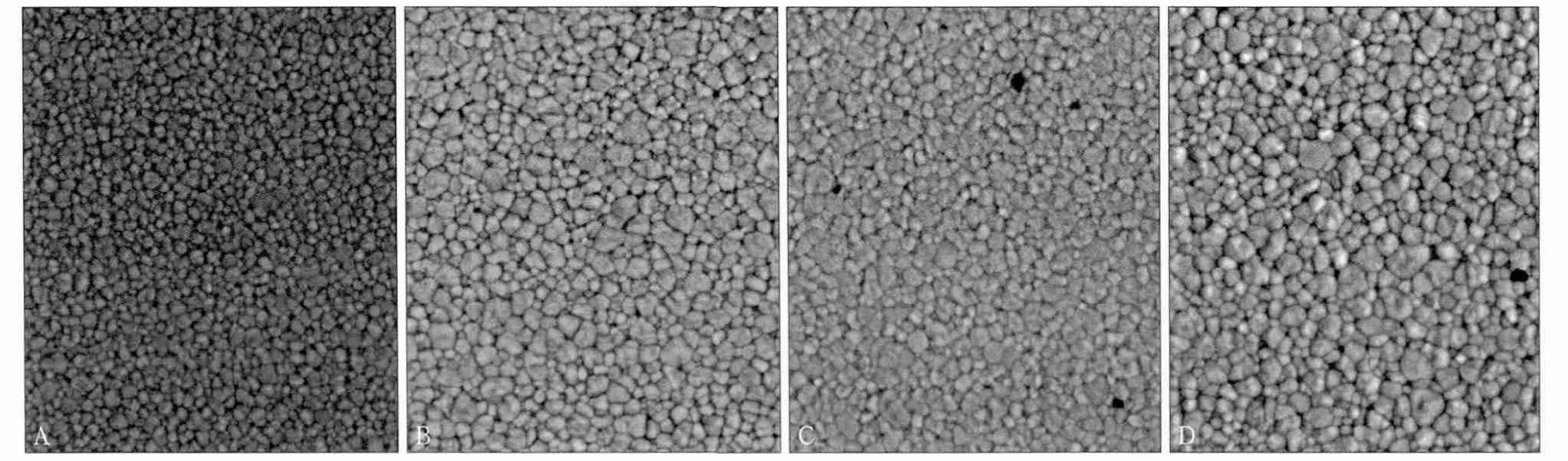

2.2 Zenostar和Lava氧化锆常规烧结和微波烧结后的显微结构

Zenostar和Lava氧化锆微波烧结和常规烧结的SEM观察结果见图1。由图1可见,两种烧结方法烧结的氧化锆试件晶粒间均排列紧密,致密度相似,但是常规烧结试件的晶粒尺寸较大(Zenostar约为450 nm,Lava约为550 nm),晶粒均匀度相对较差,并可见一些异常长大的晶粒。微波烧结的试件晶粒相对小(Zenostar约为400 nm,Lava约为460 nm),晶粒大小均匀。

表1 不同品牌的氧化锆在不同烧结方式下的密度、相对密度和TP值Tab 1 Means and standard deviations of the density, relative density and translucency parameter of specimens prepared from different sintering methods and brands

图1 Zenostar和Lava氧化锆微波烧结与常规烧结显微结构的观察结果 SEM × 20 000Fig 1 Observation of microstructure of Zenostar and Lava between microwave sintering and conventional sitering SEM × 20 000

3 讨论

微波烧结是通过材料与微波能相互作用产生内电场,内电场使受束缚的偶极子产生转动或离子产生平行移动,但由于惯性力和摩擦力阻碍离子运动,使内电场变弱或消失,材料吸收微波能转变成热能,因而微波加热是整体性的且加热均匀[5]。陶瓷材料内部分子或离子在电磁能的作用下动能增加、烧结活化能降低以及扩散系数提高,从而实现低温快速烧结。本实验中微波烧结与常规烧结相比,升温速率增加,烧结温度降低70~80 ℃,烧结时间显著降低,获得的氧化锆晶粒更细,显微结构更均匀。

氧化锆为多晶体陶瓷材料,当光线透过时会发生光的损失,主要包括表面的反射损失和材料内部发生的体积散射损失。半透性产生的原因是材料内部各种物相对光的折射率不同而在相邻物相以及不同物相之间的界面处发生散射。散射是影响氧化锆半透性的主要原因[6]。而气孔是氧化锆陶瓷中最大的散射中心之一。气孔尺寸和气孔率对氧化锆半透性的影响[7-8],当气孔尺寸大于200~400 nm时能显著引起光的散射,透射率下降,尤其当气孔尺寸与入射光波长越接近时。气孔率越大,光的散射越大,透射率下降[9]。氧化锆致密度的大小决定其气孔率的大小,致密度越大,气孔率越小。密度是评价材料致密度最直接的指标。所以氧化锆的密度与其半透性紧密有关。本实验中微波烧结在烧结温度相对低和烧结时间显著缩短的情况下所获得的氧化锆的密度与常规烧结的密度相近,均趋于致密烧结。因此,微波烧结氧化锆的半透性与常规烧结氧化锆的半透性相当。

当陶瓷材料的晶粒大小与可见光波长相近时,晶粒对光的散射作用最明显,半透性最低。所以应尽可能的使氧化锆陶瓷材料的晶粒直径控制在可见光波长范围(0.38~0.70 μm)之外。本实验中氧化锆试件的SEM观察结果显示,与常规烧结相比,微波烧结氧化锆的晶粒尺寸更细小,晶粒大小均匀一致。Kim等[10]研究表明,微波烧结的快速升温速率(50 ℃·min-1)和短的保温时间(20 min),使得氧化锆晶粒尺寸大大减小且晶粒大小均匀一致,从而使两种氧化锆的透射率显著大于常规烧结的透射率,这与本实验得出的结果稍有差异,原因可能是升温速率和保温时间不同。付萍等[11]研究表明,随升温速度和保温时间的增加,透射率呈先增大后减少的趋势。Mazaheri等[12]研究结果显示,当微波烧结的速率与常规烧结的速率一致时,微波烧结的晶粒大小与常规烧结并无差别,甚至大于常规烧结的晶粒尺寸;但当微波烧结速率增大时(50 ℃·min-1),虽然所得的氧化锆密度与常规烧结无异,但晶粒尺寸远远小于常规烧结的晶粒。本实验中微波烧结的速率(15 ℃·min-1)远远小于上述微波烧结的速率,烧结后的氧化锆虽然晶粒直径减小,但在可见光范围以内。因此,氧化锆的半透性未发生显著性改变。

本实验结果显示Lava的半透性均大于Zenostar,这与Stawarczyk等[13]研究的结果相一致。计算机辅助设计和制造(computer aided design/computer aided manufactuting,CAD/CAM)加工用的氧化锆坯体由于不同厂家的生产工艺、原材料及添加剂的差异,二次烧结后的氧化锆晶体成分、颗粒大小和孔隙率各不同,从而造成不同品牌氧化锆的半透性存在着差异[14]。每种品牌的氧化锆中氧化铝及其他氧化物如氧化铈、氧化铪会有少量的差异,如氧化铝范围为0.08%~0.37%,虽然差别不大,但可能会对半透性产生重大的影响[15]。由于氧化锆中添加剂的存在,在晶界上易形成第二相或多相,使晶界的折射率与晶粒的折射率不同,形成许多界面,增加光的反射和散射,从而降低氧化锆的半透性;其次,氧化铝作为烧结助剂能加速气孔的排出,能在较低温度下实现致密化烧结,即使是少量的氧化铝,也可影响氧化锆的烧结工艺,如最终烧结温度、保温时间、整个烧结时间[12],从而对氧化锆的半透性产生影响。

本实验结果显示,微波烧结升温速率快,在烧结温度相对低和短时间的情况下完成致密烧结,获得的氧化锆晶粒更细小,显微结构均匀且氧化锆的半透性与常规烧结的半透性相当。

[1]Sax C, Hämmerle CH, Sailer I. 10-year clinical outcomes of fixed dental prostheses with zirconia frameworks[J]. Int J Comput Dent, 2011, 14(3):183-202.

[2]Wang F, Takahashi H, Iwasaki N. Translucency of dental ceramics with different thicknesses[J]. J Prosthet Dent, 2013,110(1):14-20.

[3]Brodbelt RH, O'Brien WJ, Fan PL. Translucency of dental porcelains[J]. J Dent Res, 1980, 59(1):70-75.

[4]Charmond S, Carry CP, Bouvard D. Densification and microstructure evolution of Y-tetragonal zirconia polycrystal powder during direct and hybrid microwave sintering in a single-mode cavity[J]. J Eur Ceram Soc, 2010, 30(6):1211-1221.

[5]杨锦, 刘颖, 高升吉, 等. 微波烧结在陶瓷材料中的应用[J]. 中国陶瓷工业, 2004, 11(5):30-33.

[6]Alaniz JE, Perez-Gutierrez FG, Aguilar G, et al. Optical properties of transparent nanocrystalline yttria stabilized zirconia[J]. Optical Materials, 2009, 32(1):62-68.

[7]Krell A, Klimke J, Hutzler T. Transparent compact ceramics:inherent physical issues[J]. Opt Mater, 2009, 31(8):1144-1150.

[8]Yamashita I, Tsukuma K. Light scattering by residual pores in transparent zirconia ceramics[J]. J Ceram Soc Jpn, 2011,119(1386):133-135.

[9]Anselmi-Tamburini U, Woolman JN, Munir ZA. Transparent nanometric cubic and tetragonal zirconia obtained by high-pressure pulsed electric current sintering[J]. Adv Funct Mater, 2007, 17(16):3267-3273.

[10]Kim MJ, Ahn JS, Kim JH, et al. Effects of the sintering conditions of dental zirconia ceramics on the grain size and translucency[J]. J Adv Prosthodont, 2013, 5(2):161-166.

[11]付萍, 许永, 吕文中, 等. MgAl2O4透明陶瓷微观组织和光学性能的研究[J]. 华中科技大学学报: 自然科学版, 2013,41(10):1-5.

[12]Mazaheri M, Zahedi AM, Hejazi MM. Processing of nanocrystalline 8mol% yttria-stabilized zirconia by conventional,microwave-assisted and two-step sintering[J]. Mater Sci Eng A, 2008, 492(1):261-267.

[13]Stawarczyk B, Emslander A, Roos M, et al. Zirconia ceramics, their contrast ratio and grain size depending on sintering parameters[J]. Dent Mater J, 2014, 33(5):591-598.

[14]Baldissara P, Llukacej A, Ciocca L, et al. Translucency of zirconia copings made with different CAD/CAM systems[J].J Prosthet Dent, 2010, 104(1):6-12.

[15]Kanchanavasita W, Triwatana P, Suputtamongkol K, et al.Contrast ratio of six zirconia-based dental ceramics[J]. J Prosthodont, 2014, 23(6):456-461.