爆破振动对充填体影响的数值模拟分析

武 旭,顾鑫鑫

(1.河北联合大学,河北唐山063009;2.首钢水厂铁矿,河北唐山063009)

爆破振动对充填体影响的数值模拟分析

武 旭*1,顾鑫鑫2

(1.河北联合大学,河北唐山063009;2.首钢水厂铁矿,河北唐山063009)

结合某矿山分段凿岩阶段出矿嗣后充填的采矿方法,利用LS-DYNA软件对中深孔爆破对充填体安全稳定性的影响进行数值模拟,提取动载荷作用下充填体内部一系列质点振动速度,加以对比分析,以此确定单段起爆药量等爆破参数,控制爆破对充填体的影响,达到安全生产的目的。

中深孔爆破;数值模拟;充填体;爆破振速

矿山爆破除了使岩石破碎,有一部分能量以地震波的形式向外传播,引起周围介质质点的振动,产生爆破地震效应。在地下采场中,因频繁的爆破工作,地震效应必然对相连巷道、充填体、顶底板产生不利影响。本文结合矿山实例,通过ANSYS/LS-DYNA软件模拟地下开采环境中爆破振动对充填体的影响作用。

1 数值模型的建立

1.1 工程背景

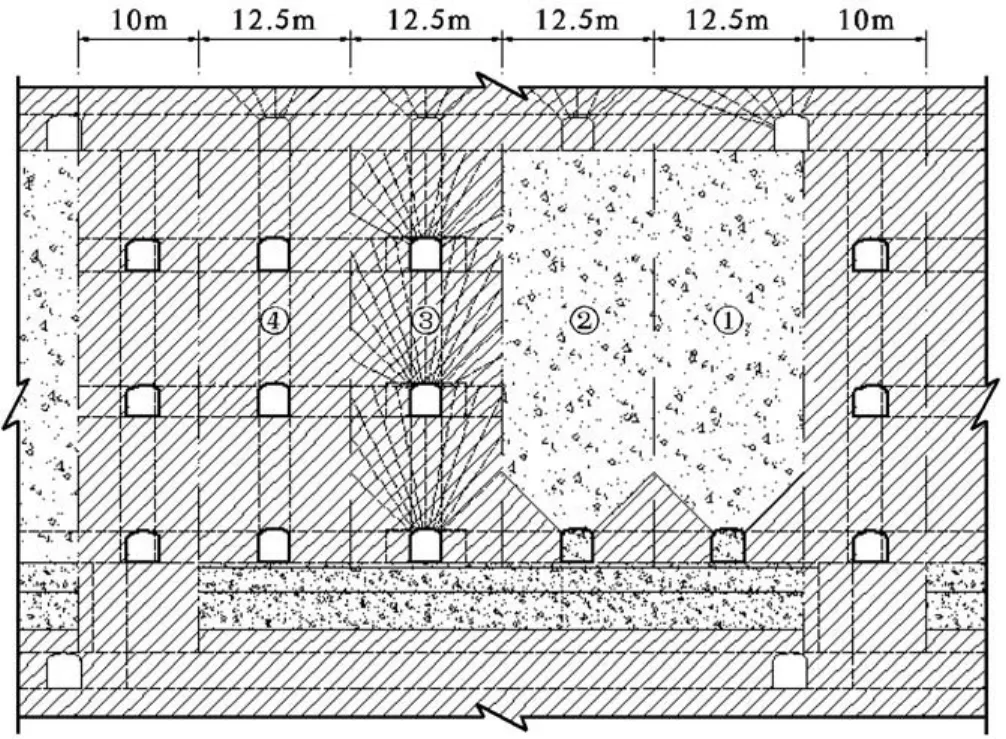

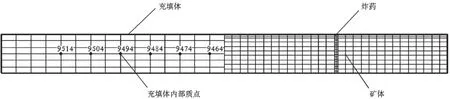

某矿山为地下开采的矿山,其采矿方法为分段凿岩阶段出矿嗣后充填的采矿法,充填料为尾砂胶结材料,采矿方法图如图1所示。

图1 分段凿岩阶段出矿嗣后充填采矿法

该矿山沿矿体走向划分采区,采区长70m,高为中段高度45m,分段高为12m左右,长为矿体的水平厚度。采区与采区之间留10m间柱,采区内再分矿房,矿房宽12.5m,采区内共布置4个矿房。矿房中采用分段凿岩爆破阶段出矿方式。即采区内矿房按①~④号矿房顺序排列,第一个矿房回采结束后随即进行胶结充填,待充填体终凝后,再回采第二个矿房。

采场采用上向扇形中深孔落矿,Ø65mm上向扇形中深孔,孔深7.2~17.5m,排距为1.2~1.4m,孔底距为2.0~2.4m,每次爆3~5排孔。为了保证相邻充填体的安全稳定,在近充填体的矿体中进行炸药类型、装药结构和单段起爆药量的数值模拟。

1.2 构建模型

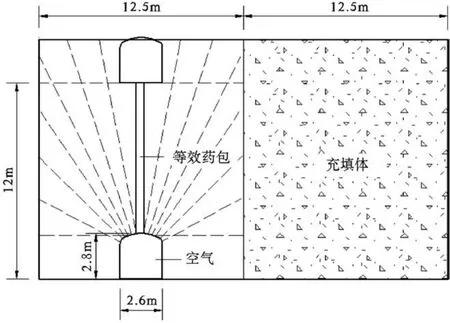

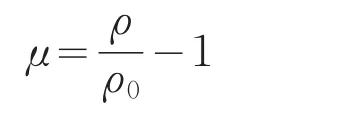

几何模型示意图如图2所示,根据矿山实际情况,对模型做以下简化和假设:

(1)模型尺寸与实际尺寸一致。

(2)在不影响模拟结果的前提下,为了方便建模,减少运算时间,数字模型设置单排等效药包。

(3)假设模型介质是连续、均匀、均质、无初始应力、各向同性的弹塑性材料。

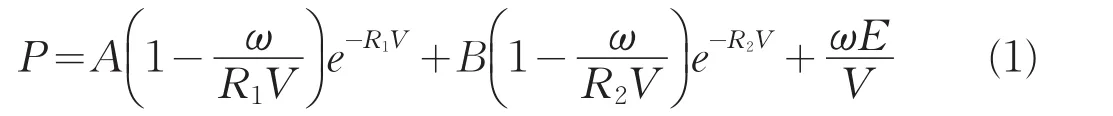

1.3 材料模型及状态方程

矿体和充填体选择双线性随动硬化模型(*MAT、PLASTIC、KINEMATIC),该材料模型为各向同性、随动硬化或各向同性和随动硬化的混合模型,与应变率相关,可考虑失效。选取的岩石力学参数如表1所示。

在处理爆破模型的时候,由于ANSYS不能完全支持LS-DYNA,很多爆破计算中的所需要用到的关键字不能在ANSYS前处理中得到,需要通过修改K文件添加缺少的关键字。在ANSYS前处理完成后在K文件中添加炸药材料的关键字(*MAT-HIGH-EXPLOSIVE-BURN)。

图2 几何模型示意图

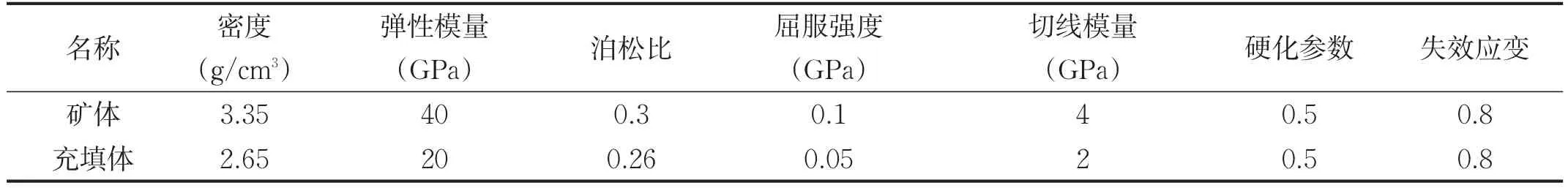

炸药爆炸时爆轰产物的压力从最高的几十万个大气压到最低小于一个大气压,变化范围很大,在对爆炸过程的数值模拟中需要对其进行精确的描述,因此爆轰产物采用JWL状态方程进行爆轰压力计算,其状态方程为:

式中:A、B、R1、R2、ω——所选炸药的性质常数;

P——爆轰压力;

E——爆轰产物的内能;

V——爆轰产物的相对体积。

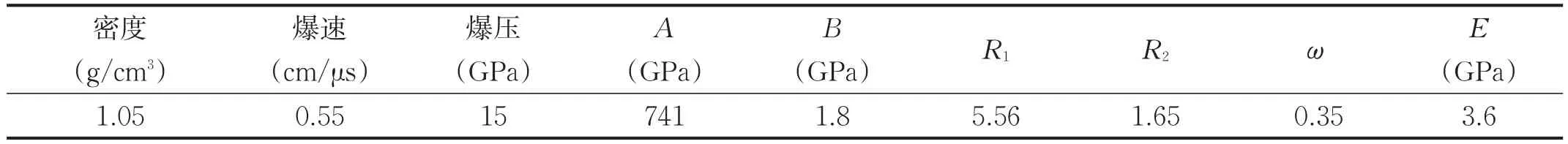

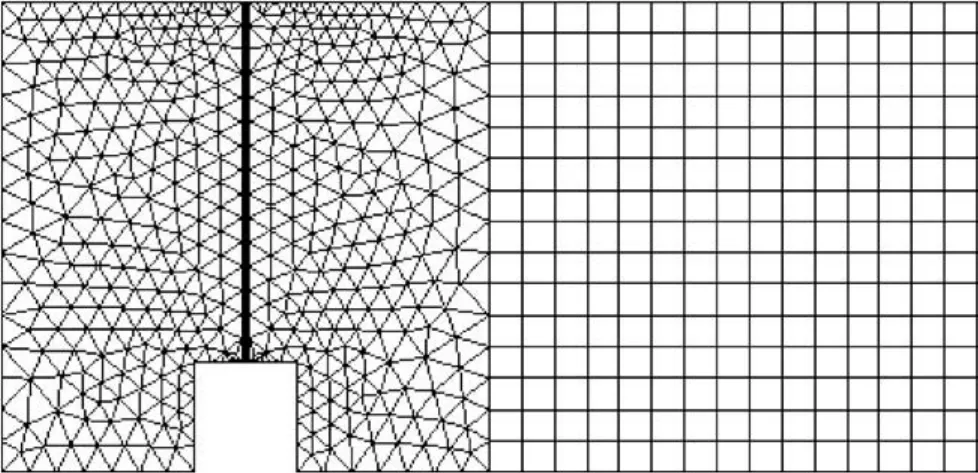

选取的炸药材料及状态方程参数如表2所示。

表1 矿体和充填体材料参数

表2 炸药材料及状态方程参数

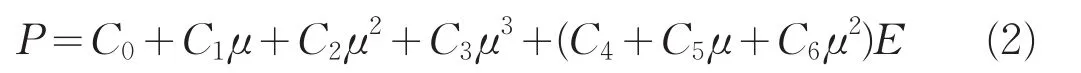

空气材料采用空白材料模型,其状态方程为:

式中:E——初始内能,2.5kPa;

ρ0——材料密度,1.29kg/m3。

2 数值模拟的结果

实际扇形炮孔每排设计为13个炮孔,总长度约为126m,孔径为65mm,装药总长度约为100m。总装药量为349kg。按装药量不变的条件计算等效炮孔孔径为190mm。

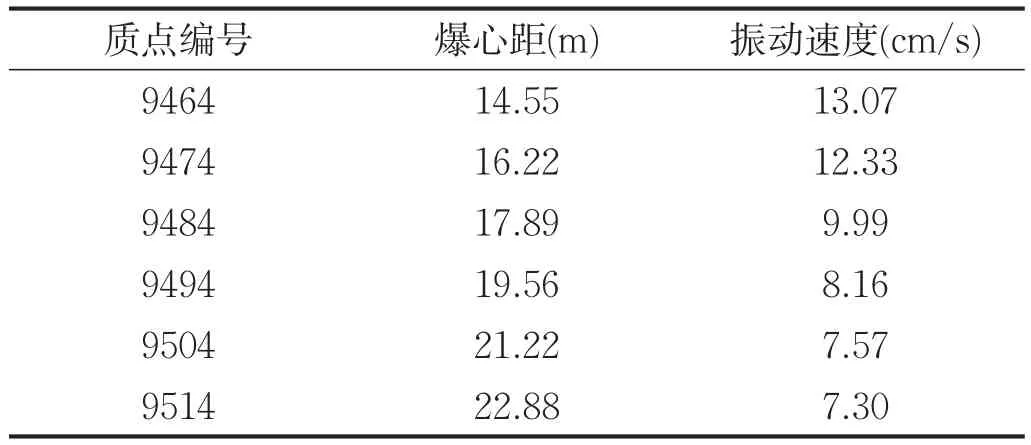

为研究充填体内爆破振动速度的衰减规律,在模型中选取等间距的6个质点,作为研究对象。

通过数值模拟计算,提取图4中质点的振动速度,并进行数据拟合分析。充填体内6个质点的最大峰值振速及爆心距如表3所示。

图3 网格划分示意图

3 结果分析

根据特定采矿方法的矿块参数以及充填体本构,通过数值模拟获得了相应的爆破振动数据,利用萨道夫斯基公式进行计算。

萨道夫斯基公式:

式中:V——质点峰值振动速度,cm/s;

Q——最大段起爆药量,kg;

R——爆心距,m;

K、α——与地形、地质条件有关的系数和衰减指数。

图4 选取的充填体内部质点示意图

表3 质点振动速度

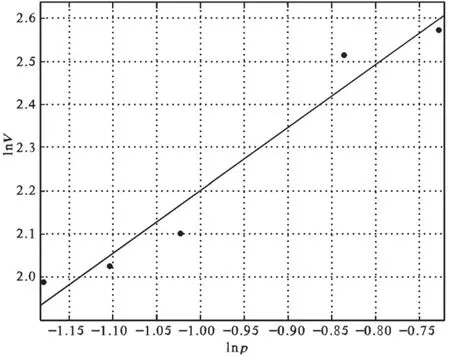

通过matlab对以上数据进行拟合处理,拟合得到的一元线性直线如图5所示。

图5 拟合直线图

求得爆破振动速度衰减公式为:

相关系数为0.957。

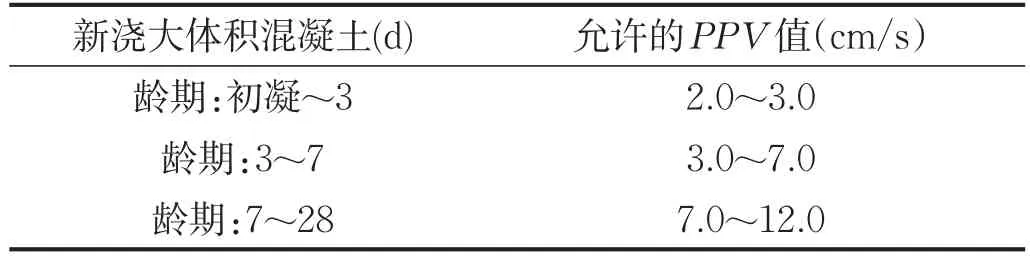

安全距离计算:对充填体而言,根据矿山的实际情况,以充填体中心安全与否为判断标准。在《爆破安全规程》中,混凝土所允许的PPV值见表4所示。

表4 爆破振动安全允许标准

由于充填体与矿体之间存在断裂面,其本身与预裂缝和断裂构造有着相同的减震效果,可以认为充填体所允许的PPV值要比地表混凝土建(构)筑物的要大,依据爆破安全规程及相关文献,模拟实验中取PPV=12~16cm/s。

通过式(4)可以得出:当最大允许振速为12~16cm/s时(R取爆源距充填体边界距离6.25m),最大段起爆药量应控制在22~40kg。依据此计算结构指导该矿山爆破设计,实现安全生产。

4 结论

(1)由于无法在充填体内进行爆破振动监测,所以利用数值模拟的手段研究爆破地震波对充填体稳定性的影响是可行、有效的方法。

(2)通过对爆破质点最大振动速度的分析,获得地震波的衰减规律,并根据此规律计算出最大允许起爆药量为22~40kg。

[1] 胡建华.充填环境下预裂缝的爆破动力响应分析[J].中南大学学报,2011(6).

[2]刘优平,龚敏.近充填体崩矿过程爆破振动控制研究[J].矿冶工程,2011(10).

[3] 胡建华,雷涛.充填采矿环境下爆破振动效应预测与控制[J].爆破,2009(12).

[4]李娜,周科平.中深孔爆破动载荷下块石充填体强度响应研究[J].矿冶工程,2011.

[5] 刘志祥,李夕兵.爆破动载下高阶段充填体稳定性研究[J].矿冶工程,2004(6).

Numerical SimulationAnalysis of the effects of Blasting Vibration on Fill-mass

WU Xu1,GU Xin-xin2

(1.Hebei United University,Tangshan Hebei 063009,China; 2.Shougang Shuichang Iron Mining,Tangshan Hebei 063000, China)

According to the mining method of sublevel drilling stage room stoping subsequent filling,the effect on fill-mass produced by the medium-length hole blasting was simulated using the LS-DYNA software.Basing on the comparative analysis of a series of particle vibration velocity extracted from the interior of the fill-mass,the blasting parameter of the charge per delay was determined so as to control the effect on the fill-mass by blasting and realize the goal of safety production.

medium-length holes blasting;numerical simulation;fill-mass;blasting vibration velocity

TD235

A

1004-5716(2015)02-0084-04

2014-03-10

2014-03-11

武旭(1988-),男(汉族),河北唐山人,河北联合大学矿业工程学院在读硕士研究生,研究方向:采矿工程、爆破工程。