三元计量间除垢工艺的改进及应用

洪小平

(大庆油田有限责任公司第四采油厂)

三元复合驱开发技术是油田持续稳产的技术保障,其驱油原理是利用碱、表面活性剂、聚合物的复配作用进行驱油,主要功能是降低油水界面张力、降低流度提高波及系数和改变岩石润湿性的作用,可提高采收率约20%。但是,随着三元复合驱采出液各种添加剂浓度升高,由于强碱的腐蚀结垢作用,集油管网淤积结垢严重,严重影响了系统的稳定运行。目前,在集输系统防垢方面还未找到有效的措施,只能采用定期除垢的方法来保证现场生产的平稳运行,掺水管道每年需除垢2~3次,集油管道每年需除垢1次。但是,除垢程序复杂,停产时间长,局部管段受工艺限制无法除垢,并且,除垢过程中需进行动火作业,存在一定的安全隐患。为此,开展三元计量间(指三元复合驱区块内的油井计量间,其主要功能是实现油井单井产量计量,本文简称三元计量间)除垢配套工艺研究,以达到消除安全隐患、方便操作、提高除垢效率的目的。

1 除垢技术

目前,集输系统管道除垢技术主要有空穴射流除垢与人工机械除垢2种方式。长度≤5m的管道采用人工除垢,将抽油杆或光杆的一端做成“扣耳勺”形状,伸进管道内进行刮垢;长度>5m的管道采用空穴射流除垢。空穴射流除垢工作原理:空穴射流清管器由交错叠加的韧性叶片组成,进入管路后,在压力水流的推动下快速向前移动,由于积垢的阻挡,在叶片狭窄的缝隙间水流陡然加速,同时,出现急速旋转的涡流,形成了连续移动的低压区,该区域的流水始终呈汽化状态,由此产生的细微气泡又迅速被压缩直至崩裂,瞬时激射出强力的微射流,无数的微射流汇聚成冲击波,将沉积物彻底粉碎。

2 三元计量间除垢存在的主要问题

2.1 站间管道除垢程序复杂,停产时间长

站间掺水、集油管道采用空穴射流除垢方式,包括停产、放空、动火操作、投收清管器、恢复等过程。除垢时,首先,将站间掺水、集油管道停产放空;然后,在转油站阀组间外将掺水管道用气焊切开,焊接临时发球筒,在掺水管道的另一端(计量间外)将掺水管道切开,安装水龙带收球;同样的,在计量间外将集油管道用气焊切开,安装临时发球筒,在集油管道的另一端(转油站阀组间外)将集油管道切开,安装水龙带收球。一般情况下,站间掺水管道空穴射流除垢需要4h,站间集油管道需要整个计量间停产 16h。管道长度越长、直径越大,则放空时间及清管器在管道内行走的时间越长。

2.2 计量间内管道除垢困难

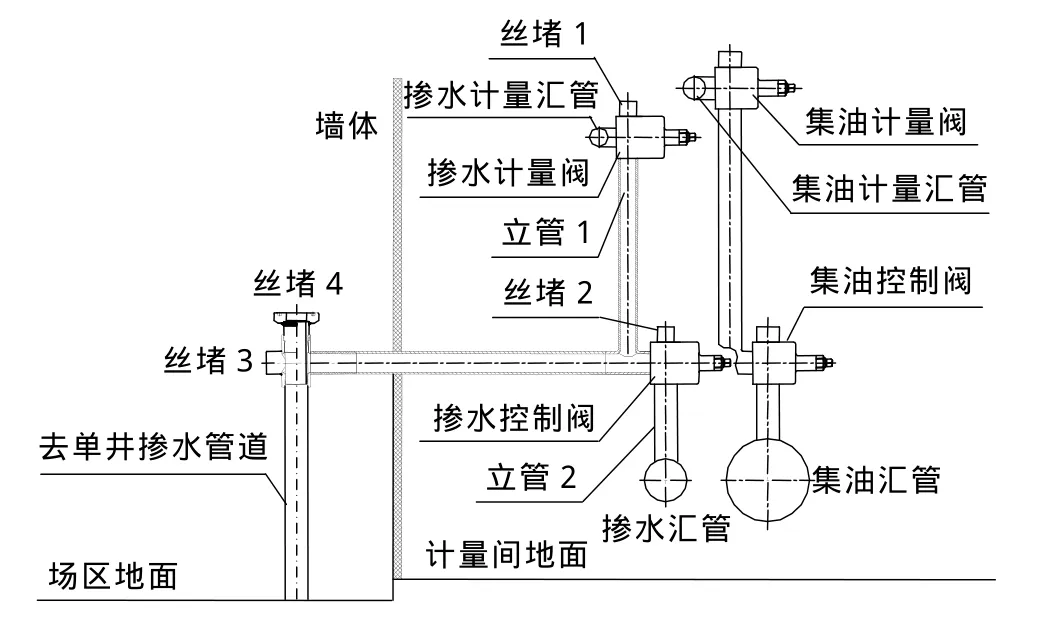

由于计量间内掺水、集油汇管形状呈U形,而人工除垢只能清理长度≤5m的直管段,因此,掺水、集油汇管无法进行人工除垢;又由于汇管上设有温度计插孔,清管器无法通过,因此,掺水、集油汇管也无法采用空穴射流方式除垢。对于单井掺水、集油管道出墙体处的“S”弯管道,由于人工除垢用的撬杠伸不进去,因此,该处“S”弯管道也无法进行除垢。计量间内仅单井掺水、集油管道与掺水、集油汇管的连接管道可以采用人工机械除垢方式进行除垢,除垢时,需分别拆除掺水、集油控制阀和计量阀,除垢完毕后再恢复,工作量大、效率低。计量间内单井阀组结构见图1。

图1 计量间内单井阀组结构

2.3 单井管道除垢操作难度大,停产时间长

单井掺水、集油管道采用空穴射流除垢时,需要在计量间外将管道切开,安装临时发球筒,再在井口处切开掺水、集油管道,接水龙带将清出的污垢及废液回收至罐车并收球。一般情况下,每个计量间所辖油井按照2d进行除垢作业,第一天处理计量间北侧油井,第二天处理计量间南侧油井,单井停产时间长达12h。

3 三元计量间除垢工艺改进

3.1 站间管道冲洗、除垢快速连接装置

针对站间管道,研制了冲洗、除垢快速连接装置,该装置由与管道同口径球阀(或闸阀)、收(发)球筒,泄压阀、快速接头等组成。按照正常生产时掺水、集油管道内介质的流向,站间掺水管道在转油站端安装发球筒、在计量间端安装收球筒;集油管道在转油站端安装收球筒、在计量间端安装发球筒。清管器的移动方向与原介质流向相同,且均有阀门控制,管道无需停产、放空。站间管道转油站端改进前后对比照片见图2、图3,站间管道计量间端改进前后对比照片见图4、图5。

图2 站间管道转油站端改进前

图3 站间管道转油站端改进后

图4 站间管道计量间端改进前

图5 站间管道计量间端改进后

站间掺水管道空穴射流操作步骤:首先,在转油站一侧,打开站间掺水管道的发球筒上盖,放入清管器,盖上上盖后,将上盖上的快速接头连接高压热洗车组,同时,将计量间安装的快速连接装置上部的快速接头和接污罐车相连;然后,打开转油站侧掺水管道发球筒下部的闸阀及计量间掺水汇管末端闸阀,启动高压热洗车组,清管器在高压水流的推力下向管道末端移动,当计量间内掺水汇管末端听到清管器到达收球筒的撞击声后,停掉高压热洗车组,关闭收、发球筒下部阀门;最后,打开泄压阀对收、发球筒进行泄压,解除与发球筒相连的高压热洗车组,打开收球筒上盖取出清管器,空穴射流工作结束。站间集油管道空穴射流的操作步骤与掺水管道基本相同,不同之处在于发球筒位于计量间内集油汇管上,收球筒位于转油站阀组间外。

计量间掺水、集油汇管增加了冲洗、除垢快速连接装置,并将掺水、集油汇管进行连通,当采出液中各种添加剂出现初期集油管道淤积物以蜡为主时,可以打开掺水、集油汇管连通阀,用高温掺水对站间集油管道进行热洗清蜡;当采出液中各种添加剂出现高峰期集油管道结垢,采用空穴射流除垢方法进行除垢时,可用掺水压力替代高压热洗车组,清管器在 1.9MPa的掺水压力推动下能够完成射流除垢工作,只是与采用高压热洗车组相比,清管器的移动速度较慢,每 km约慢 0.5h,但是,由于整个过程为不停产操作,因此,对生产无影响。

3.2 计量间汇管工艺改进

针对计量间内掺水、集油汇管无法采用空穴射流除垢的问题,对掺水、集油汇管的安装工艺进行了改进:一是,将计量间内掺水、集油汇管上的焊接三通改为弯头,以利于清管器的通过;二是,将掺水、集油汇管上的温度计插孔改为滑动伸缩式测温管,正常运行时,该测温管插在工艺管道内,射流时,将滑动测温管的防脱盖顺时针转动 5°,滑动测温管在工艺管道内压力的作用下弹出工艺管道,保证清管器能够顺利通过。计量间汇管改进前后对比照片见图6、图7,滑动伸缩式测温管结构见图8,测温管实物见图9。

3.3 计量间内单井阀组的改进

原计量间内单井阀组人工除垢时,需拆装掺水及集油控制阀、计量阀4个阀门两端的共32条法兰螺丝,除垢效率低,且“S”弯无法除垢。针对此问题,研制了单井除垢阀组,其中,掺水阀组由2个带除垢丝堵角阀、1个快开四通接头及管道组成,集油阀组与掺水阀组结构相同,只是多了1个滑动伸缩式测温管。除垢工艺阀组结构见图10。

该阀组将单井掺水、集油管道上的控制阀和计量阀,由普通阀门(掺水为截止阀、集油为球阀)改为带除垢丝堵的角阀,将出墙管段设计成直管段,消除“S”弯。通过拆卸角阀上的丝堵1、丝堵2可实现人工对立管1、立管2的除垢,拆卸丝堵3可对出墙的水平管段除垢,拆卸丝堵4投放清管器可实现对计量间至井口的单井管道的除垢。新的除垢阀组减少了拆装阀门及动火切割管道的操作环节,大大提高了管道除垢工作效率,消除了动火的安全隐患。改进后,单井管道空穴射流停产时间从 12h缩短到了0.5h。

图6 原计量间掺水、集油汇管安装方式

图7 计量间掺水、集油汇管改进后安装方式

图8 滑动伸缩式测温管结构

图9 滑动伸缩式测温管实物

图10 除垢工艺阀组结构

4 应用效果

4.1 满足了空穴射流除垢工艺需求

杏北三元 2-8计量间站间管道长度 2.4km,辖油井19口,于2008年10月投产,产液量855m3/d,水驱空白阶段末期单井平均回压 0.40MPa,计量间回压0.28MPa,转油站来油阀组压力0.12MPa。2010年8月注入三元主段塞,随着三元复合驱的连续注入,集输管道淤积结垢严重,计量间回压逐渐升高至0.80MPa,井口平均回压达到了0.95MPa,部分单井回压甚至超过了设计值 1.00MPa,出现单井掺水困难、井口盘根盒憋冒等问题。

2014年9月,对该计量间站间管道进行除垢工艺改进后,采用空穴射流除垢技术对站间集油管道进行了射流除垢,计量间掺水压力 1.90MPa,比集油管道压力高出 1.10MPa,空穴射流清管器在掺水压力的推动下向转油站方向移动,在转油站阀组间外成功接收到清管器。从投放清管器到接收清管器用时 56min,集油管道除垢后,计量间回压下降至0.30MPa,单井平均回压恢复至0.45MPa。

根据淤积结垢速率研究结果,采出液中各种添加剂出现高峰期,掺水系统除垢周期约为2~3次/a,集油系统除垢周期约为1次/a。2015年5月,经过8个月的运行,杏北三元 2-8计量间集油压力再次升高至0.78MPa,所辖19口油井中有8口井回压超过了1.00MPa。于2015年5月下旬,再次应用该除垢工艺对站间掺水管道、集油管道进行了空穴射流除垢。目前,计量间掺水压力 1.85MPa,集油压力0.33MPa,单井平均回压0.48MPa,生产运行平稳。

4.2 提高了工作效率,消除了安全隐患

三元计量间除垢工艺的改进,实现了站间管道不停产放空、不动火作业、无障碍通球;计量间内部管道无死角除垢,停产时间缩短14.0h;单井管道空穴射流除垢不动火作业,停产时间缩短11.5h。工艺改进后,在同样的施工条件下,人员、车辆、时间都节省了约2/3,大大提高了工作效率,降低了生产成本,提高了现场操作的安全、环保管理水平。三元计量间除垢工艺改进前后人员、车辆及工作时间对比详见表1。

4.3 节约了投资费用

杏北三元2-8计量间改造材料费用15.5万元,施工费用2.6万元,加上利旧的掺水、集油汇管的费用约2.1万元,若该计量间全部新建,则总投资约为20.2万元。该计量间为 19井式计量间,折合成 22井式计量间投资费用约为23.4万元,与标准化设计的22井式计量间工艺投资25万元对比,单个计量间工艺投资降低约1.6万元。

表1 三元计量间除垢工艺改进前后对比

研制的除垢工艺阀组中带除垢丝堵角阀外形体积只占同口径球阀或截止阀的50%,阀组间距可从35cm减少至25cm,22井式计量间整体长度可减少4.4m,建筑面积可缩小 19.8m2,相应的计量间建设土建费用可节省3.8万元。

因此,若按照新的除垢工艺建设22井式的三元计量间,单个计量间可降低投资约5.4万元。

5 结语

针对三元计量间站间管道、计量间内部、单井管道除垢程序复杂,部分环节受工艺限制无法除垢,以及动火作业存在安全隐患等问题,研制了站间管道冲洗、除垢快速连接装置,滑动伸缩式测温管及单井除垢工艺阀组,达到了消除安全隐患、方便操作、提高效率的目的。

2015年4月,完成了杏北三元2-1计量间除垢工艺改造工作。2015年6月至10月,将陆续完成杏北三元 2-2、2-3、2-4、2-5、2-6、2-7、三元1-8等 7座计量间的除垢工艺改造施工。今后,该项工艺改进措施将在杏北油田杏七区东部Ⅰ-Ⅳ块及大庆油田采油二厂、三厂等三元复合驱产能建设中推广应用。