压裂数据远程传输一体机的设计研究

李美玉 闫志强 闫娟 张建魁

(1.中国石油天然气股份有限公司长庆油田分公司油气工艺研究院;2.低渗透油气田勘探开发国家工程实验室;3.中国石油天然气股份有限公司长庆油田分公司第五采油厂)

压裂技术是低渗透油气田勘探开发的关键技术,特别是在致密油气层的开发中发挥了重要作用。传统的技术支撑模式是技术人员到压裂现场进行监控,及时处理问题和优化方案。由于油田压裂属野外作业,地方偏远、交通不便,且自然环境恶劣,技术人员上井要产生出差费用,并且,存在一定的安全风险。

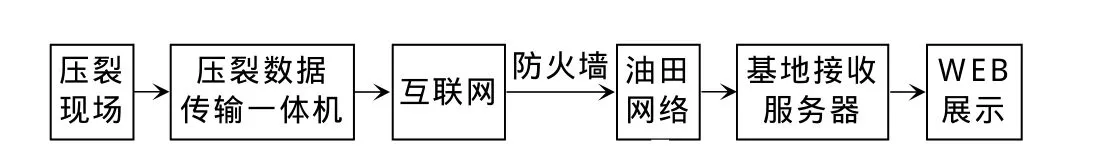

中国石油长庆油田自主研发的压裂曲线远程实时监控系统,可以实现技术人员在办公室内对现场压裂过程的远程监测和决策支持。压裂曲线远程实时监控系统总体架构见图1。

首先,位于压裂现场的仪表车内的计算机通过RS232串口采集到压裂作业的排量、浓度、压力等数据参数;然后,压裂数据远程传输一体机(简称一体机)从压裂仪表车计算机获取数据参数,经防火墙验证后,通过互联网传入油田网络,存入基地服务器;最后,将数据参数推送至专业软件,通过网页方式进行监控,实现对压裂现场的远程决策指挥。

图1 压裂曲线远程实时监控系统总体架构

1 一体机的设计

一体机是压裂曲线远程实时监控系统的现场终端设备,由硬件设备和现场客户端软件组成,其作用是采集压裂现场的曲线参数、语音等重要信息,并传输至基地服务器。

一体机的设计,需要实现以下功能:一是,在不具备有线通讯条件的井场,实现网络通讯功能;二是,实现数据采集功能;三是,在压裂作业中断时,保证数据传输的完整性;四是,在不影响数据传输速度的同时,实现语音传输功能;五是,使一体机能够轻便易于携带和操作,从而提高一体机在压裂现场的适用性。

1.1 通讯网络的选择

数据的远程传输离不开网络通讯。由于压裂作业的井通常都未进入投产阶段,井场一般不具备有线通讯条件,而且,与钻井等作业相比,压裂工作流动性较大,周期较短。因此,应选择一种方便、快捷、经济的无线网络接入方式,以满足压裂现场快速接入油网的需求。

常见的无线通讯模式:一是,无线网桥。该模式传输距离较近,需接入油网的无线网桥配对,传输速率为100 000kbit/s,无运行费用;二是,电台通讯。该模式传输距离较近,需接入油网的电台配对,传输速率为19.2kbit/s,无运行费用;三是,卫星通讯。该模式传输距离较远,可通过互联网访问油网,传输速率为19.2~4 900kbit/s,运行费用较高;四是,GPRS/3G(通用无线分组技术/第三代移动通讯技术)。该模式传输距离较远,可通过互联网访问油网,传输速率为100~3 000kbit/s,未来可通过4G(第四代移动通讯技术)等提升速率,运行费用较低。

对于压裂曲线数据而言,每秒钟传输的数据量约为1kbit,因此,这4种通讯方式均能满足传输速率要求。与其他方式相比,GPRS/3G传输方式具有投资低、可移动性强、传输距离远、速率提升容易等优势,并且,通过现场试验,GPRS/3G通讯方式可以满足压裂曲线的传输要求。因此,选择GPRS/3G无线信道作为压裂数据远程传输的通讯方式。

对于传输硬件,理想情况应该选择同时支持中国移动、中国电信和中国联通3家运营商,并且,同时支持GPRS和3G通讯的无线路由设备。但是,目前,国内只有同时支持2家运营商,且同时支持GPRS和3G通讯的无线路由设备。因此,根据3家运营商的网络分布及信号强弱情况,无线路由设备选择同时支持中国移动和中国电信,并且能够在这2家运营商之间根据信号强弱自动切换,也就是“双模双待”的设备。

1.2 数据采集功能设计

井场压裂设备主要由输砂车、混砂车、压裂车、仪表车等组成。仪表车计算机通过RS232串口线连接压裂车的信号采集接口,将压裂作业的排量、浓度、压力等参数信号传递给仪表车计算机;然后,仪表车计算机通过采集软件,将信号还原成实时变化的压裂曲线。压裂现场设备及流程见图2。

图2 压裂现场设备及流程

1.2.1 采集源的确定

二次采集压裂曲线的数据,可以采用2种方式:一是,直接连接压裂车的信号采集接口。这种方式对于数据的采集比较及时,而且没有经过中间环节,数据真实可靠。但是,不同的压裂车,其信号采集的接口协议不同,需研究统一的硬件协议,难度较大,而且,若压裂车没有多余的信号接口,则无法进行采集;二是,从仪表车计算机中获取已采集好的压裂车信号数据进行解析,完成压裂曲线数据的二次采集。这种方式避免了直接从压裂车进行采集所带来的接口协议及接口数量问题,虽然数据采集的及时性有所降低,但是,并不影响远程监测的使用。因此,确定采用第二种数据采集方式。

1.2.2 数据获取方式的确定

常规的数据获取方式:一是,直接将仪表车计算机接入3G传输网络接口,并在仪表车计算机中安装现场采集客户端软件。这种方式改变了现有仪表车计算机的通讯状态,使其接入了传输网络,有可能导致其感染病毒,进而可能影响整个压裂作业;二是,建立仪表车计算机和笔记本计算机之间的TCP/IP(网络通讯协议)网络,通过文件共享方式,实现对仪表车计算机存储数据的实时获取。这种方式要求操作人员熟练掌握TCP/IP网络的配置和文件共享的设置,对于压裂技术人员来讲,这种方式的操作难度较大,且较为繁琐。

针对以上2种方式的弊端,开发了USB直接连接通讯客户端程序。操作人员只需将经特别编程处理的USB连接线一端接入仪表车计算机,另一端接入笔记本计算机,即可建立2台计算机之间的文件共享通讯,笔记本计算机中的现场客户端程序即可获取到存储在仪表车计算机中的压裂数据文件,操作简单方便。

通过USB直连程序模块数据线实现了一体机与仪表车计算机的数据实时共享,解决了由于使用网络共享方式共享实时文件的繁琐操作,使用直连USB线可直接使便携一体机与压裂车仪表计算机直接实现数据共享。

1.2.3 采集接口的开发

长庆油田压裂机组的压裂曲线采集软件主要有4种:一是,三维压裂设计软件FracproPT,其数据文件格式为DBS;二是,四机赛瓦软件,其数据文件格式为SVD;三是,四川金长城软件,其数据文件格式为JCC;四是,兰州科华软件,其数据文件格式为DAT。

为了避免直接与多种压裂设备串口通信带来的连接复杂、串口不足、串口通信协议不统一、开发难等问题,开发了现场二次采集客户端软件,将仪表车计算机采集到的数据进行解析识别后,转化为统一的FracproPT格式数据,并通过传输网络实时发送至服务器中。

1.3 数据传输功能设计

通过与油田网络的安全认证,成功建立数据传输的通道后,系统基于TCP/IP的网络通讯协议,采用多线程和Socket(套接字)技术方法将数据发送至基地服务器。现场客户端程序设计了断点续传的功能,若网络出现问题或施工遇到问题,可点击暂停传输,在一切恢复正常后点击继续传输,以保证压裂曲线的完整性和正确性。

1.4 语音通话功能设计

压裂现场IP(网络协议)语音话机使用一体机中的语音通话网络模块接入InterNet(国际互联网)网络,并且注册到语音网关上;基地使用的话机与IPPBX(基于IP的集团电话系统)连接,IPPBX也注册到语音网关上。这样,形成了一个闭合的网络环境,可实现基地与现场的语音通话。

为了确保语音通话对数据传输不产生影响,将语音通话模块与数据传输模块相互独立,语音通话不会占用数据传输通道的网络带宽,确保了数据传输的质量。

1.5 集成外观设计

为了实现预先设计的功能,一体机需满足的条件:一是,需要具备信号放大增强功能,确保信号较弱时也能够完成传输通讯;二是,设备集成度高,操作简单;三是,轻便并易于携带。

基于以上考虑,将一体机设计为一个加厚的笔记本电脑,由笔记本电脑、采集连接线、2个无线模块和现场客户端软件集成。笔记本电脑用于采集接口软件的运行;采集连接线为一根USB数据线,用于连接一体机和压裂仪表车计算机,实现一体机对压裂仪表车计算机的数据共享;2个无线模块中的一个与笔记本电脑连接,实现与基地服务器之间的数据实时传输,另一个连接IP电话,实现与基地之间的实时通讯。同时,一体机还配备了信号放大天线,以确保信号的顺利传输;机箱采用与笔记本电脑尺寸相同的合成材料制作,总重量约为6kg。

2 现场应用

2013年初,一体机开始在长庆油田进行试用,截至2013年底,累计传回1 187层(段)的压裂数据。通过现场与油网服务器接收数据时间的对比,压裂曲线数据传输延时2~5s,满足生产要求。同时,从应用情况看,一体机操作简单,USB数据线直连方式方便了与仪表车计算机的连接,不影响压裂现场作业,并且,具有良好的环境适应性,不受野外工作环境的影响。

作为压裂远程实时监控系统的前端重要组成部分,一体机现场试用效果良好,目前,正在长庆油田逐步推广应用。同时,压裂数据远程传输一体机的设计应用也可为其他油田的数字化应用提供借鉴。

[1] 闫志强,熊金华.压裂远程监测及决策支持系统研究与开发[J].石油科技论坛,2013(2):20-23,67.

[2] 闫志强,熊金华,王魁生.压裂曲线远程实时传输设计[C].西安石油大学,陕西省石油学会.2013数字与智能油气田(国际)会议暨展会论文集.西安:2013.

[3] 高嵩.油田数据远程传输终端设备通信技术的探索[J].中国石油和化工标准与质量,2012(4):78.

[4] 王富春.大型压裂远程实时监控系统实现及应用[J].自动化技术与应用,2012,31(9):44-46.