乳化沥青冷再生混合料施工时间确定方法研究

赵 立 魏定邦 丁 民 曹青霞

(1 甘肃省公路管理局,甘肃 兰州 730000;2 甘肃省交通规划勘察设计院有限责任公司,甘肃省公路养护技术工程研究中心,甘肃兰州 730020)

在较长的一段时期内,冷再生混合料缺少规范的设计方法。随着对混合料工程性能的要求不断提高,很多国家和地区都提出了冷再生混合料设计方法,但是目前还没有全球普遍认可的设计方法,即便是在美国,各个州的冷再生混合料设计方法也不尽相同。Lee等的调研报告称,美国有11个州使用马歇尔混合料设计方法,3个州使用维姆设计方法,4个州使用旋转压实仪,7个州使用其他方法,还有4个州没有自己的方法[1~3]。近几年来,随着大多数国家相继进入公路养护时代,以及低碳环保的全球趋势,再生作为一种主要的路面养护方式被提出来,南非、瑞典等国家相继提出自己的混合料设计方法。南非沥青协会于2009年修订完成了《Technical Guideline:Betumen Stabilised Materials》对泡沫沥青和乳化沥青稳定混合料的设计施工作为较为详尽的规定[4~6]。其中的混合料设计方法是在最近大量研究工作的基础上提出的,与其他国家的方法有十分明显的不同。

此外,一些从事乳化沥青或者公路行业的公司也提出了自己的设计方法,如SHELL、Colas、Akzon Nobel等公司,也为冷再生技术的发展做出了相应的贡献[7~8]。

厂拌乳化沥青冷再生混合料从生产到摊铺需要经过运输过程,在大多数工程中这个时间在2~4小时不等。但是由于乳化沥青的特点,一般采用慢裂慢凝乳化剂,能够保证一定的施工时间。但是如何确定施工时间,一般都由工程经验总结而来,国内外相关规范、指南均无相关试验方法。乳化沥青破乳后会引起混合料整体粘度上升,造成无法卸车,碾压困难或碾压粘轮等问题,如图1所示。因此本文针对上述问题,采用旋转压实后乳化沥青冷再生混合料的体积指标变化以及无侧限抗压强度变化来确定其施工时间[9~10]。

图1 乳化沥青冷再生混合料破乳造成碾压时粘轮

1 实验部分

1.1 材料

1.基质沥青

基质沥青采用壳牌90#A级沥青制备,其所检指标均满足JTG F40-2004《公路沥青路面施工技术规范》。

1.1.2 乳化剂

乳化剂采用法国阿科玛CECA 4582M慢裂慢凝乳化剂。

1.1.3 RAP

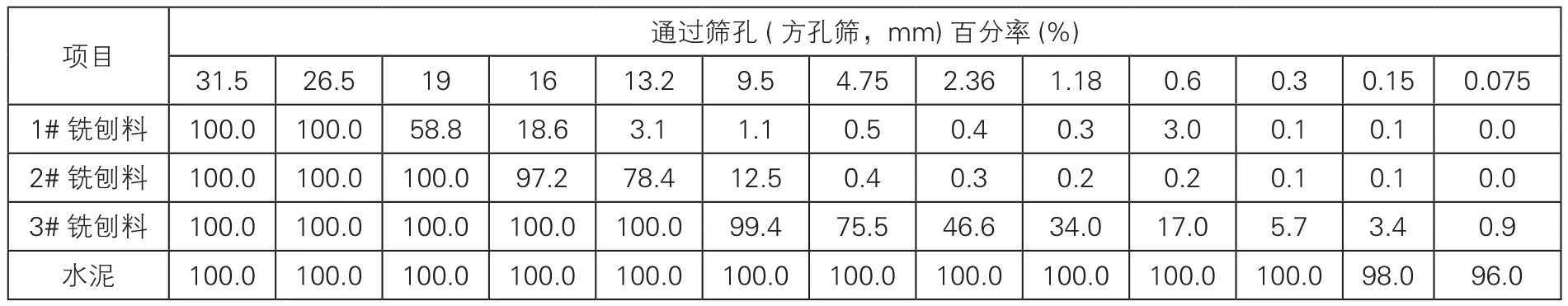

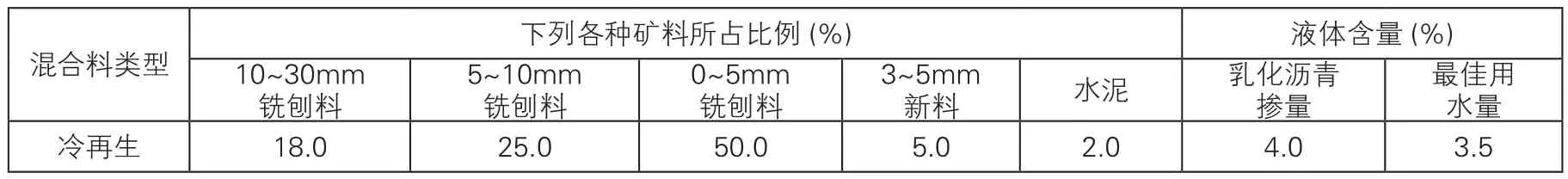

RAP采用兰州高养中心树屏料场铣刨料,筛分结果如表1。

1.2 试件制备及测试

1.2.1 样品拌合

1)铣刨料干拌、预掺水拌和的环境温度宜控制在25℃±2℃的范围内;

2)试件成型温度应控制在25℃±2℃的范围内;

3)将称取后的RAP材料在25℃±2℃的环境温度下存放至少一个小时,至RAP料达到该养生温度;

4)加入预掺水并开始拌和,拌和时间不少于1分钟;

5)加入相应质量的乳化沥青,将混合料充分拌和至均匀。

1.2.2 旋转压实成型

1)将拌和均匀的混合料在室内放置一定时间后放入旋转压实仪试模,并压实成型,旋转压实仪的压力设定为600kPa,内部角控制为1.25°,设计旋转压实次数选择为70次;

2)试件压实成型后迅速脱模,将脱模后的试件放在60℃的养生条件下养生24小时;

3)养生结束后测量体积指标。

1.2.3 无侧限抗压强度测试

1)将拌和均匀的混合料放入φ100mm的马歇尔试模中,上面采用6.5Kg进行压实模拟运输过程中混合料受到的压力,至一定时间后取出后脱模;

2)以200mm/min速度进行无侧限抗压强度测试,采集其最大压力Fmax。

2 结果与讨论

采用上述两种方法确定乳化沥青混合料的最佳施工时间,将拌合好的混合料在室内分别放置1h、2h、3h、4h、5h后进行测试。

乳化沥青冷再生混合料配合比如表2所示。

2.1 不同旋转压实次数对乳化沥青冷再生混合料的影响

乳化沥青冷再生混合料的破乳属于碾压破乳,压实功越大,乳化沥青破乳程度越高,混合料的早期强度越高,同时混合料的密实度越大,耐久性能越好。在上述级配下,按旋转压实圈数控制成型试件,测试试件的体积指标及力学性能,结果如图2所示。

图2 不同旋转压实圈数对应的试件孔隙率和劈裂强度

旋转压实试件孔隙率普遍较马歇尔试件低,由图2可以看到,随着压实圈数增加,冷再生混合料孔隙率逐渐降低,劈裂强度逐渐增加,当旋转压实次数超过50次后,孔隙率降低至9%以下,劈裂强度增加至0.5MPa以上,旋转压实次数超过70次以后,孔隙率降低及劈裂强度增长均较为缓慢。

表1 RAP料、水泥筛分试验结果表

表2 乳化沥青冷再生配合比

2.2 乳化沥青破乳对混合料旋转压实体积指标的影响

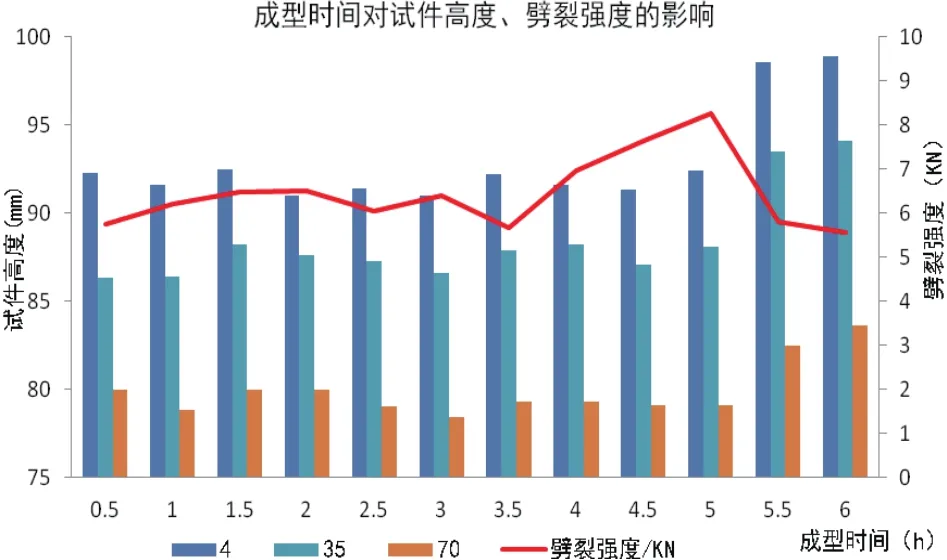

采用旋转压实方法成型试件,随着乳化沥青的逐步破乳,混合料体系粘度增大,在压实时会产生较大的阻力,使得最终的成型试件高度增加,试件孔隙率增大,相应的劈裂强度也降低,试验结果如图3所示。

图3 成型时间对试件高度、劈裂强度的影响

由图3可以看到,随着压实圈数的增加,试件高度从93mm左右降低至80mm左右;由于受到乳化沥青破乳的影响,将拌合好的试样放置4小时后再成型,试件高度从93mm急剧增加至100mm左右,说明此乳化沥青混合料的可施工试件在4小时以内,超过4小时,由于体系粘度增加,会影响到混合料卸车及摊铺碾压。

同时,随着放置时间的增加,劈裂力值在4.5~5小时会有一个峰值,超过5小时后劈裂力值迅速下降。说明乳化沥青冷再生混合料有一个最佳的压实时间,在此时间压实,会取得良好的早期力学性能。这是因为乳化沥青冷再生混合料的早期强度取决于混合料中水的含量,水含量越少,强度越高。《公路沥青路面再生技术规范》(JTG F41-2008)中也规定,当混合料中水含量小于2%时或者可钻出完整芯样时,即可进行下一步施工。化学作用和外力碾压均可导致乳化沥青破乳,使其水分散失、强度增加,选择在乳化沥青化学破乳时进行碾压,可使得混合料内部水分最大程度的散失,产生较高的强度。

2.3 无侧限抗压强度确定施工时间

乳化沥青冷再生混合料在运输过程中受到料堆压力,乳化沥青也会发生破乳现象,造成卸车困难。但是如何确定施工时间,一般都由工程经验总结而来,国内外相关规范、指南均无相关试验方法。本文采用乳化沥青混合料试件无侧限抗压强度变化情况,来确定混合料的可施工时间。

配比A与配比B是两种不同乳化剂掺量的乳化沥青制备而成,配比A中乳化剂掺量为2.5%,配比B中乳化剂掺量为2.0%。试验结果如图4所示:

从图4可以看到,乳化沥青冷再生混合料的无侧限抗压强度力值呈现先增加后减少的趋势,配比A的抗压强度峰值出现在5小时,而配比B的抗压强度峰值出现在3小时。随着乳化沥青的破乳,混合料粘度增加,其抗压强度逐步增加并出现峰值;但是当乳化沥青破乳完成还未进行压实时,混合料呈现散状颗粒,无法将整体粘结起来,不具备整体强度,因此,无侧限抗压强度反而下降,部分试件由于松散甚至无法脱模。配比B中经过6小时的放置,混合料已经完全破乳,因此其测试强度只有不到0.1kN。

通过上述试验,对于可施工时间,应选取在峰值前1小时,以确保卸车过程以及摊铺过程。因此配比A与配比B的可施工时间应在4小时和2小时。

图4 放置时间对无侧限抗压强度的影响

3 结 语

1)旋转压实可促进乳化沥青破乳,当旋转压实次数超过50次后,孔隙率降低至9%以下,劈裂强度增加至0.5MPa以上,旋转压实次数超过70次以后,孔隙率降低及劈裂强度增长均较为缓慢。

2)旋转压实后试件体积指标以及定压力放置下试件无侧限抗压强度均能够反应出乳化沥青冷再生混合料的可施工时间,对于配比A,其可施工时间为4小时,配比B为2小时。

3)旋转压实试件以及无侧限抗压强度先升高后降低的特征表明乳化沥青冷再生混合料的压实有一个最佳时间,在此时间段,乳化沥青的化学破乳及碾压破乳可以最大限度的将混合料内部水分排出,从而获得较高的早期强度。

[1]AASHTO T 165-55.Effect of Water on Cohesion of Compacted Bituminous Mixtures.Standard Specifications for Transportation Materials and Methods and Sampling and Testing Part II:Tests. Washington D.C.,1997.

[2]AASHTO T 182-84.Coating and Stripping of Bitumen-Aggregate Mixtures.Standard Specifications for Transportation Materials and Methods and Sampling and Testing Part II:Tests. Washington D.C., 1997.

[3]AASHTO T 283-89.Resistance of Compacted Bituminous Mixture to Moisture-Induced Damage. Standard Specifications for Transpor tation Materials and Methods and Sampling and Testing Part II: Tests.Washington D.C.,1993.

[4]ASTM D1075,Standard Test Method for Effect of Water on Compressive Strength of Compacted Bituminous Mixtures.Annual Book of ASTM Standards 4.03.West Conshohocken,PA:ASTM International, 2004.

[5]ASTM D3497.Standard Test Method for Dynamic Modulus of Asphalt Mixtures.Annual Book of ASTM Standards 4.03. West Conshohocken,PA : ASTM International,2003.

[6]ASTM D3625,Standard Practice for Effect of Water on Bituminous-Coated Aggregate Using Boiling Water.Annual Book of ASTM Standards 4.03.West Conshohocken,PA:ASTM International,2005.

[7]ASTM D4867.Standard Test Method for Effect of Moisture on Asphalt Concrete Paving Mixtures. Annual Book of ASTM Standards 4.03.West Conshohocken,PA: ASTM International, 2004.

[8]Witczak,M.W.,Kaloush,K.,Pellinen,T.,El-Basyouny,M.,Von Quintus,H.,Simple Performance Test for Superpave Mix Design. National Cooperative Highway Research Program (NCHRP)Report 465, 2002.

[9]Witczak,M.W.,NCHRP Report 547: Simple Performance Tests:Summary of Recommended Methods and Database.Transportation Research Board,National Highway Research Council,Washington D.C., 2005.

[10] R.Christopher Williams,Report 2010:Evaluation of Hot Mix Asphalt Moisture Sensitivity Using the Nottingham Asphalt Test Equipment.Iowa state university institute for transportation,2010.