基于声压测量的阀门故障检测方法研究

张少博,王乃世,陈海峰,张俊峰

(西安航天动力试验技术研究所,陕西 西安710100)

0 引言

液体火箭发动机试车台使用的阀门种类较多,按其功能可分为截止阀、安全阀、泄压阀和压调阀等。参加试验的阀门中有相当数量的阀门因长期使用、磨损、腐蚀或其他原因会出现内外渗漏或泄漏故障,若不及时发现和处理,将导致介质泄漏、环境污染甚至造成起火爆炸、试验失败等严重的事故发生。因此,研究阀门检测方法,及时发现阀门故障并采取有效防范措施非常重要。阀门泄漏故障的常用检测方法是气密性检查,对于高压、大容量管路安装的阀门泄漏检测费时、费力,有时对泄漏程度的判断比较困难。试验系统需要一种实用、简便、高效的阀门泄漏故障检测方法。声学检测具有在线、动态及快速、经济的特点,既可保证阀门的安全使用,又可为维修决策提供依据,降低更换费用。

1 阀门故障声学试验

1.1 测量原理

声压测量原理如图1所示:当振源对邻近空气介质有扰动时,产生压强波动,即声压信号,通过传声器转换成电压信号,经过放大成为具有一定功率的电信号。电信号记录后,用分析仪进行分析,也可以通过具有一定频率响应的计权网络,经过检波获得以分贝定标的声压级。随着微电子技术的发展,传声器、前置放大器高度集成,使得噪声传感器的体积小型化,性能越来越好,可靠性得到大幅度提高。

图1 声压测量系统原理框图Fig.1 Principle diagram of acoustic pressure measurement system

1.2 声学检测系统

声学检测系统主要由传感器和声学检测仪等组成,见图2。检测台的构建与装备可接受不同型号的阀门。本文选取试车台常用的AA9-683截止阀、AS793-3气体减压器和电磁阀作为研究对象。此类阀门最常见的破坏形式为阀体泄漏。调节阀门的开度可模拟泄漏过程的声源,通过监测该声源研究阀门在压差恒定、背压随着泄漏变化时的全过程声学特性,分析声源特征参量振幅的特征,为阀门故障检测提供依据。

图2 声学检测系统Fig.2 Acoustic detecting system

1.3 信号异常检测算法

通过声学检测系统得到的采集数据在实际进行数据处理和分析时有2种简便算法可以检测信号的异常,并以此判断被测对象的故障模式。

1.3.1 阀值检验法

在正常情况下,传感器测量值在一定范围内变动:

式中:xtmin(k)为采样时间段内的最小值;xtmax(k)为采样时间段内的最大值。

如果连续3或4次超过这个范围,则表明该传感器发生故障或将要发生故障。这种故障检测方法称为阀值检验法。

1.3.2 标准偏差检验法

当测量系统的传感器处于空载状态时(也就是零位状态),每隔一定时间段记录测量系统的输出值,重复若干次,利用零位标准误差公式计算出每个通道的零位标准偏差值,然后判断该偏差值是否小于给定的值,从而判断出该采集通道是否具有良好的稳定性。计算公式见式(2):

采用该方法可以有效地检测出测量系统测量精度是否降低的情况。

通过对比阀门在正常情况和异常情况下时域、频谱以及1/3倍频程的波形幅值变化,并结合阀值检验法和标准偏差检验法给出异常数据特征。

2 试验数据分析

分别取2个不同类型正常和有故障的阀门安装在检测台上模拟工作环境。试验中将传感器定位于多个部位,例如在阀体上、前后安装法兰上。通过试验发现最敏感的定位位置在上流阀法兰顶部。在检测中安装了2个传感器,1个置于阀的上流或下流排除背景噪声,另1个安装在阀体上或接在管路上,监控相关的夹杂背景噪声的泄漏声音。

2.1 AA9.683 型阀门试验

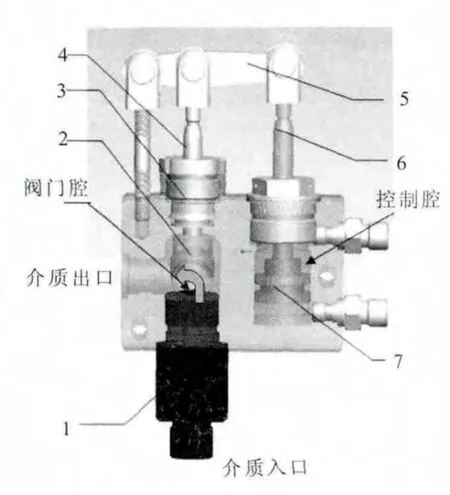

AA9-683型阀门为杠杆式气动截止阀,其结构见图3。该阀门为进出口双通路结构,由氮气作为控制气源,通过氮气实现控制腔活塞上下运动,并通过连杆和上部杠杆机构带动阀杆与阀头运动,实现阀门的打开与关闭。该阀门具有动作响应快、耐高压、耐腐蚀等特点,在试验系统主要用于试验时发动机腔内介质吹除气供应及介质排放隔离。

图3 杠杆式气动截止阀Fig.3 Lever-type pneumatic shutoff valve

试验用启动截止阀的故障模式为:作为气路用阀门时,气体泄露过程中由于填料与阀杆之间间隙较小,高压气流通过时由于节流效应产生尖锐噪声,阀门出现故障。图4为气动截止阀时域数据图。

图4 气动截止阀时域数据Fig.4 Time-domain data of pneumatic shutoff valve

根据式(2)和图4中的时域数据,结合标准偏差检验法,计算出每个通道的零位标准偏差值,根据测量数据的稳定性判断数据的有效性。根据式(1)阀值检验法,正常波形在0.04 Pa,故障波形连续11次超过这个范围,量值最大达1 Pa,出现明显突变,数据表明该被测阀门发生了泄漏故障。

深入分析得出:由于阀门为杠杆式,采用尾端固定支点,杠杆运动过程中,控制连杆和阀杆均受到侧向力作用发生弯曲形变,导致阀杆与填料间受力不均匀,两者之间单侧间隙变大,引起泄漏,导致阀门无法正常工作。

2.2 电磁阀试验

试车用电磁阀结构如图5所示,该电磁阀为先导式常闭电磁阀。

阀门工作原理为:不通电状态下,电磁铁不工作,电磁阀处于关闭状态;电磁阀通电时,电磁铁线圈产生磁力,推动顶杆向下运动,进而推动减荷活门封堵先导孔3。主活门控制腔气体通过减荷活门周围空隙和排气孔排出,主活门控制腔压力迅速下降,阀门入口腔内压力克服弹簧力推动主活门向后运动,阀门打开完成。当关闭电动气阀门时,电磁铁磁力消失,减荷活门复位,减荷活门与顶杆所在腔道形成密封。此时,气体通过先导孔进入主活门控制腔,主活门控制腔气体压力与弹簧力联合推动主活门关闭。

图5 电磁阀结构组成Fig.5 Structure of solenoid valve

试验用电磁阀的故障模式为:电磁铁通电时,上衔铁向下运动,排气不通畅,产生憋气,在电磁阀工作时产生间歇式的尖锐噪声。电磁阀声学时域数据图如图6所示。

图6 电磁阀声学时域数据Fig.6 Acoustic time-domain data of solenoid valve

时域图上故障阀门数据波形出现不连续畸变。结合式 (1)对数据进行分析,其故障模式为:当电磁阀工作时间较长或经常处于振动环境工作时,电磁铁顶杆上方调节螺丝可能会产生松动,此时当电磁铁通电时,上衔铁向下运动,但由于调节螺丝与减荷活门间距较大,衔铁无法将减荷活门压到位、未完全密封,因此在排气过程中,减荷活门在排气、弹簧和顶杆共同作用下,不断启闭以达到新的平衡,此时排气不通畅,产生断续憋气声。

2.3 试验小结

通过上述2个试验,结合声学检测系统和阀门故障模式,发现噪声数据在时域上都出现了畸变,分析过程中依据公式 (1)和 (2)等信号异常检测方法,将试验数据和故障模式进行了对应研究。后续也可展开此类故障研究,对各类故障的声学表现模式进行归纳总结,以此建立阀门声学故障树和数据库,为阀门的故障判读和维修提供判断依据。

3 结论

通过建立阀门声学检测系统,对试车台常用的2种阀门进行了测试,并对故障数据进行了时域和故障特征判别算法分析。阀门在正常情况下,其时域数据特征表现为幅值稳定,无异常数据波动;阀门在异常情况下,其时域数据特征表现为波形变化出现抖动,且出现冲击幅值。试验数据表明,采用声压检测方法对阀门的泄漏故障进行分析判断是一种可行有效的方法。

[1]戴光,徐彦廷,李伟,等.声发射技术的应用与研究进展[J].大庆石油学报,2001,25(3):95-98.

[2]郭霄峰.液体火箭发动机试验[M].北京:宇航出版社,1990.

[3]王文奇.噪声控制技术[M].北京:化学工业出版社,1987.

[4]张远君.流体学大全[M].北京:航空航天大学出版社,1990.

[5]王跃科,叶湘滨.现代动态测试技术[M].北京:国防工业出版社,2003.

[6]张贤达.信号处理[M].北京:清华大学出版社,1995.

[7]吴建军,张育林,陈启智.液体火箭发动机稳态故障仿真及分析[J].推进技术,1994,15(3):6-13.

[8]陈新华.运载火箭推进系统[M].北京:国防工业出版社,2002.

[9]钟国策.噪声自动测量分析系统[J].环境技术,1997(4):13-17.

[10]张颖姬.环境噪声监测中应注意的问题[J].环境监测管理与技术,2003,15(3):33-34.

[11]肖云魁.发动机故障诊断学[M].北京:北京理工大学出版社,2001.

[12]赵红怡,张常年.数字信号处理及其MATLAB实现[M].北京:化学工业出版社,2002.

[13]罗艳芳,王克明.小波包分析在内燃机车静液压齿轮箱故障诊断中的应用[J].沈阳航空航天大学学报,2003,20(1):24-26.

[14]吴建军.液体火箭发动机故障检测与诊断研究[D].长沙:国防科技大学,1995.