低渗油藏纳米粉体堵剂性能评价及应用

龚险峰 祝明华 吴广涛 王成军 张巧玲(中国石化中原油田分公司采油三厂,山东莘县 252429)

引用格式:龚险峰,祝明华,吴广涛,等.低渗油藏纳米粉体堵剂性能评价及应用[J].石油钻采工艺,2015,37(4):104-108.

低渗油藏纳米粉体堵剂性能评价及应用

龚险峰 祝明华 吴广涛 王成军 张巧玲

(中国石化中原油田分公司采油三厂,山东莘县 252429)

引用格式:龚险峰,祝明华,吴广涛,等.低渗油藏纳米粉体堵剂性能评价及应用[J].石油钻采工艺,2015,37(4):104-108.

摘要:针对常规无机颗粒堵剂不适合特低渗砂岩油藏卫360块挤堵的问题,对纳米粉体堵剂的性能进行了室内综合评价。密度1.4~1.8 g/cm3堵剂浆体的黏度小于35 mPa·s,注入性好,能进入地层深部孔隙;悬浮性好,密度大于1.6 g/cm3时,浆体基本不分层;固化时间可调,施工安全,初凝时间2.7~18.5 h,终凝时间3.1~28.1 h;固化后体积不收缩,抗压强度大于25 MPa,封堵率达到99.9%;具有一定的溶解性,渗透率恢复率大于50%。介绍了现场挤堵工艺,掌握挤堵关键环节和精细施工能提高挤堵一次成功率。在低渗油藏卫360块应用27井次,工艺成功率100%,增油有效率100%。纳米堵剂是一种高效新型堵剂,施工安全性好,措施成功率高,对低孔低渗地层具有较好的封堵作用。

关键词:低渗透油藏;超细油井水泥;纳米堵水剂;性能评价

中原油田卫360块属于极复杂特低渗断块砂岩油藏。埋藏深度为3 000~3 350 m,油藏温度为120~165℃。喉道半径中值为1.2~6.0 µm,孔隙度14.7%~17.3%,渗透率10~22.6 mD。吸水剖面显示层间差异大、动用状况不均,经过多年的水驱开发,部分油井水淹后含水上升速度快,递减加大,影响区块正常开发。该块目前水井注水压力高达30 MPa以上,因没有合适的调剖技术,油井挤堵成为主要的控水手段。但由于油藏渗透率低、孔喉半径小,采用常规无机颗粒堵剂挤堵高出水层存在堵剂不能进入地层或进入堵剂量很小的现象,导致高含水层堵不住或封堵有效期短等问题;有机聚合物水溶性堵剂虽然容易进入地层,但不耐盐、不耐高温,堵水有效期短。超细油井水泥颗粒粒径小,堵水的成功率比普通油井水泥高得多,在低孔、低渗油田得到了广泛应用[1-6]。但超细油井水泥由于颗粒小、水化速度快、固化时间短,存在“插旗杆”和“灌香肠”等施工安全风险。对超细水泥进行复配改性,可以提高超细油井水泥的安全性能和封堵性能[4-7]。针对地层的低孔低渗特点,对高强度纳米粉体堵剂进行了室内评价,证明其可以克服常规堵剂的缺点,提高堵水效果。

1 封堵作用机理

纳米粉体堵剂主要以超微细油井水泥、氧化钙和纳米碳酸钙为主剂,含硅、铁和铝元素的氧化物纳米材料为辅剂,钠膨润土为悬浮剂,纤维素类高分子聚合物和铁洛盐为缓凝剂,碳酸钠和磷酸盐为分散剂,氢氧化钠为pH调节剂,主剂、辅剂和悬浮剂按一定比例风旋混配成A剂,其余添加剂按一定比例研磨混配成B剂。无机纳米材料的化学活性很高,极易与其他添加剂发生水化键合。同时由于纳米材料颗粒微细均匀,极易进入超微细水泥水化产物的毛细孔及其微裂缝等缺陷结构中,形成互穿的三维网络结构,使纳米粉体堵剂水化固化后,微结构更致密,体积不收缩,不产生微裂缝,具有更高的强度。

2 堵剂性能评价

2.1 基本配方

20%~30%超微细油井水泥+10%~15%纳米碳酸钙+3%~5%超微细氧化钙+15%~20%含硅、铁和铝元素的纳米氧化物+3%~5%钠膨润土+2%~3%碳酸钠+1%~2%磷酸盐+1%~2%铁洛盐+0.5%~1%纤维素类高分子聚合物+1%~2%降滤失剂+1%~3%氢氧化钠。

2.2 配制方法

在200 mL烧杯中放入100 mL清水,先加入B剂,低速搅拌溶解;在低速搅拌条件下再加入A剂,高速搅拌10 min即可制成纳米粉体堵剂浆体,按不同的水灰比可配制成不同密度的纳米堵剂。

2.3 可泵性

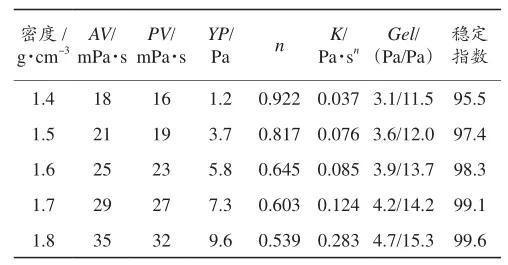

在25 ℃下,分别测定不同密度的纳米堵剂的可泵性能指标,测试结果见表1。从表1中数据看出,堵剂黏度小,流变性、可泵性较好,能够满足700型水泥车的吸入要求。切力差值越大,说明触变性越好,能防止堵剂过度漏失,便于 “人工造压”。

表1 纳米堵剂的触变性、流变性和悬浮性

2.4 悬浮性

在25 ℃下,向200 mL具塞异颈玻璃量筒中分别倒入约150 mL搅拌均匀的不同密度的纳米堵剂浆体,密封后静置,观察堵剂的悬浮沉降情况,记录上部清液体积不变时的悬浮浆体体积。堵剂的悬浮稳定性用稳定指数(stability index ,简写SI)来表示,数值上等于悬浮稳定浆体体积与堵剂初始浆体体积的百分比,SI值越大越稳定,测试结果见表1。由测试数据可以看出,密度1.4~1.5 g/cm3的浆体有所沉降,悬浮性较差;密度1.6~1.8 g/cm3的浆体基本不沉降,悬浮稳定性好。由于纳米粉体堵剂含有一定量的纳米材料,微粒受重力、范德华力和静电斥力的影响,具有沉降运动和布朗运动等较复杂的运动状态,运动活跃,不易团聚沉降[8-9]。在碱性条件下,无机分散剂对堵剂的微粒有更强的分散作用,使微粒更难聚并成团,降低了堵剂浆体的黏度[10]。

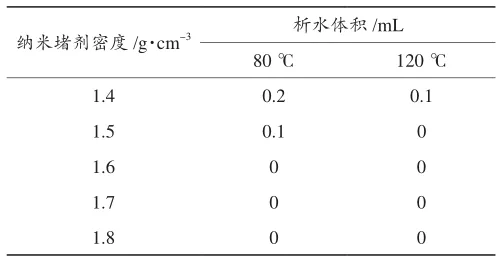

2.5 收缩性

将搅拌均匀的不同密度纳米堵剂浆体100 mL分别倒入200 mL的不锈钢圆筒中,密封拧紧筒盖,分别在80 ℃、120 ℃下养护48 h后,降温至25 ℃,计量堵剂浆体固化后的析水量,测试结果见表2。表2中数据表明,堵剂浆体固化后的析水量很小,体积基本不收缩,说明纳米堵剂具有很好的封堵密封性。组分中的超微细氧化钙微粒能够吸收多余的水分,并具有微膨胀作用。

表2 纳米堵剂的收缩性

2.6 注入性

在25 ℃下,驱替3.0 PV清水后,以0.05 MPa/min的升压速度向Ø25 mm×100 mm不锈钢填砂管(用环氧树脂胶结200~300目不同粒径的石英砂,渗透率425~482 mD)中挤入不同密度的纳米堵剂,当注入泵压力上升至35 MPa或压力稳定不升时,记录4个测点的压力和注入堵剂体积。再将挤入堵剂的填砂管在90 ℃下恒温48 h,沿中线剖开填砂管,观察堵剂离填砂管进口端的距离。从表3实验结果看出,随着堵剂密度的增大,堵剂的注入性变差,除了与地层孔隙直径和堵剂粒径匹配有关外,堵剂的密度也是影响注入性能的关键因素[11]。现场使用密度一般在1.4~1.6 g/cm3,最大不超过1.7 g/cm3。

表3 纳米堵剂的可泵性

2.7 耐温性

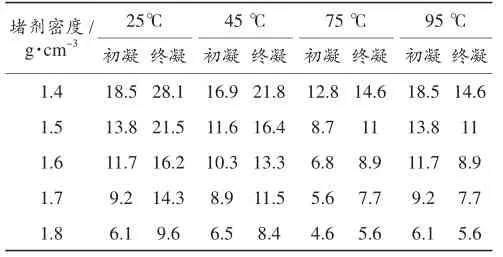

2.7.1 固化时间 配制不同密度的纳米堵剂浆体,在不同的温度下,按照API标准测定浆体的初、终凝时间。从表4测试结果看出,纳米堵剂在常温下,初、终凝时间相对较长,能够满足现场安全施工要求。随着温度的升高,初、终凝时间缩短,温度越高,初、终凝时间差值越小。具有高度分散性的钠膨润土和高分子聚合物吸附在水泥微粒的周围,减缓了水泥的水化进程,相应地延长了固化时间[4,12]。

表4 纳米堵剂的固化时间

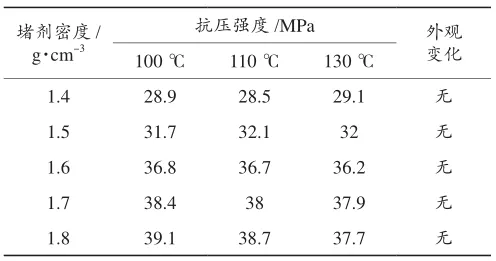

2.7.2 高温耐久性 将不同密度的纳米堵剂浆体倒入Ø25.4 mm×25.4 mm的模具中,在常温常压下养护48 h后脱模制成圆柱体,再将圆柱体放入矿化度为20.0×104mg/L盐水中,分别在100 ℃、110 ℃、130 ℃下密封养护90 d,观察外观变化,在压力实验机上测试其抗压强度,结果见表5。堵剂固化体在高温高盐下,不散碎,抗压强度基本不变化,具有较强的高温耐久性。

表5 纳米堵剂固化体的高温耐久性

2.8 封堵性

2.8.1 堵塞能力 将不同粒径的石英砂混匀后用环氧树脂胶结,制成Ø25 mm×60 mm人造岩心。挤入密度1.6 g/cm3的堵剂浆液1 PV,在95 ℃恒温水浴中恒温固化48 h,测定堵剂的突破压力和封堵率。突破压力是从封堵后的岩心出口端流出第1滴流体时,岩心进口端的压力。封堵率由封堵前后的渗透率求出。测定结果见表6。

表6 纳米堵剂对人造岩心的封堵能力

由表6可以看出,堵剂对不同渗透率的人造岩心的封堵率达到99.9%,突破压力25 MPa以上,显示了很强的封堵能力。纳米材料和钠膨润土填充在超细水泥石的微缝隙中,特别是钠膨润土在有限的空间内水化膨胀成鳞片状的凝胶体,堵塞了缝隙,从而降低了岩心的渗透率[7]。双管并列岩心实验结果表明,堵剂对渗透率较低的岩心封堵率略低,对渗透率较高的岩心封堵率较高。这主要是因为低渗透岩心由于堵剂颗粒间的架桥作用,堵剂量进入量较少,说明堵剂对封堵层内纵向渗透率差异大的条带具有很好的封堵作用。

2.8.2 抗压性能 将不同密度的纳米堵剂浆体倒入Ø25.4 mm×25.4 mm的模具中,在常压下分别放入50 ℃、70 ℃、90 ℃下养护48 h后脱模,在压力实验机上测试其抗压强度,结果见表7。实验结果表明,纳米堵剂的抗压强度主要受浆体密度的影响,密度越大,堵剂的强度越高。在相同的时间内,较高温度能促进堵剂的水化进程,对堵剂强度的增长有一定的影响,温度越高,堵剂的强度越高。堵剂中所含的纳米硅粉是很好的抗压强度增强剂,又因含钠膨润土、碳酸钙和氧化钙,堵剂密实度增加,渗透率降低,抗压强度比纯超细水泥浆低[12-13]。

表7 纳米堵剂和超细水泥浆的抗压强度

2.8.3 耐冲刷性 在测试完突破压力后,保持注入压力和注入排量不变,再用2%氯化铵水溶液驱替200 PV,测试结果见表8。岩心渗透率增大幅度小于50%,说明堵水剂具有较强的耐冲刷能力,堵剂密度较大时,耐冲刷能力更强。

表8 纳米堵剂的耐冲刷性

2.9 溶解性

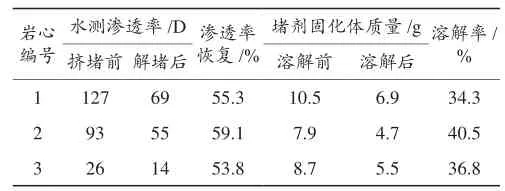

向测试完突破压力的岩心中挤入1 PV的盐酸和1 PV的复合酸(土酸+有机酸),90 ℃恒温反应1 h。保持注入压力和注入排量不变,再用2%氯化铵水溶液驱替,测试人造岩心的渗透率恢复率。把测试过抗压强度的纳米堵剂固化体研磨成细粉,倒入复合酸中反应完全,过滤、烘干、称重不溶物,溶解率通过溶解前后的质量求出,实验结果见表9。由于堵剂中含有酸溶性碳酸钙和氧化物,渗透率可恢复50%以上,溶解率达30%以上,所以对封堵层采用解堵方法有一定的恢复再利用可能性。

3 施工工艺技术

3.1 适用范围

油井低渗高含水层,水井高压高吸水层,封堵套管外窜槽、水泥返高以下套破和丝扣处漏失,20 MPa下吸水量小于6 m3/h的封堵(包括层、段和点)。

表9 纳米堵剂的溶解渗透率恢复

3.2 施工参数

堵剂用量按处理半径0.8~1.5 m范围计算,密度1.4~1.7 g/cm3,施工压力小于油层套管或井口承压(一般小于35 MPa),挤注排量与施工压力爬升速度相匹配。

3.3 现场配制及注入

15 m3水罐车3台备清水,2台700型水泥车(1台备用)。用带电动搅拌器的4 m3搅拌池配制堵剂,堵剂密度达到要求后用小提升泵转入2 m3中转池脱气,再用水泥车挤入,最后顶替清水。现场挤堵施工设备摆放及施工流程见图1。

图1 挤堵施工设备摆放及施工流程图

3.4 施工注意事项

3.4.1 控制合理的挤堵施工压力,防止超压 挤堵压力过高,导致2个后果,一是因超压堵剂不能完全顶替到位,需要放压反洗井,导致灰面高,塞段长,钻塞时间长;二是施工压力超过老套管抗压强度,挤漏套管,造成井况事故。采取如下措施防止超压:(1)要提前测地层的吸水量,设计定量的堵剂,不论施工中途压力多低,都不追加堵剂用量;(2)观察爬坡压力,果断及时地停止挤堵剂,进行顶替;(3)挤堵剂前大排量清水洗井降低井筒温度,向地层中挤入2~3 m3清水隔离地层水;(4)严格控制人为造压行为,保持连续施工,中途不得停止施工;(5)采取一定的降滤失措施,防止滤饼过早形成;(6)对抗压强度低的老套管采用带反洗通道的卡封护套管柱。

3.4.2 挤堵后关井候凝时间合理,防止异常卡管柱在堵剂固化前放压导致3个后果:一是导致堵剂返吐,灰面又上升,留塞过高;二是处于初凝状态的堵剂被破坏,难以再次固化,使堵剂凝固不好、强度不高、出现裂缝;三是原本向水泥环扩张的套管在放压时产生的内外压差作用下使处在高压下的套管像“面片”似的向井筒收缩变形,出现新的缩径套变,导致钻塞困难,甚至该井报废。采取如下措施防止卡管柱:(1)正常施工结束,没有出现异常情况,则正反顶替完关井至堵剂初凝后2 h再动管柱;(2)出现超压时,扩散压力后把油管中的堵剂完全反洗出来,套管反挤清水至套管可承受压力或施工最高压力,关井至堵剂初凝后2 h再动管柱;(3)施工过程中出现套破、油套压不平衡等异常情况,反洗后一定要起出挤堵管柱,再关井候凝。

3.4.3 准确顶替,防止留塞长度过高 采取如下措施:(1)控制挤堵管柱与挤堵层上界的距离,一般不要超过100 m,这样即使超压反洗,塞面也不会过高;(2)精确计量顶替液的用量,由原来的12 m3水柜粗放计量变为采用4 m3水泥车水柜和12 m3铁池互相验证的精确计量,把堵剂顶替到挤堵层上界30 m左右。

3.4.4 提前钻塞,缩短作业时间 钻塞过程中钻头在井下甩动撞击套管壁,易造成堵剂与两个界面结合不好,甚至造成堵剂固结体破碎、出现裂缝,所以提前钻塞只要钻至挤堵层的上界就必须停下来候至终凝,堵剂完全固化后再继续钻塞、打压验证堵效。

3.4.5 加强挤堵过程中的井况保护 如果挤堵没考虑井况保护问题,将可能导致挤堵后套破出现新的漏点或套管变形无法钻塞,中途完井。采用如下措施保护套管:(1)控制超压出现;(2)卡封护套;(3)超压放压时必须扩散压力后缓慢放压,坚决杜绝开阀门猛放损坏套管(出现套破、缩径)。

4 挤堵效果分析

2013年以来,纳米粉体堵剂已在卫360块高温低渗油藏实施封堵27井次,工艺成功率100%,一次封堵成功率92.5%,增油有效率100%,截至2014年9月底,挤堵井阶段累计增油6 785 t,降水257 655 m3。

WC360-51是卫城油田卫360块的一口油井,生产层段为沙三中3-5,7和沙三下1,3 219.1~3 447.9 m,50.6 m/16层。因高含水,本次地质要求填砂保护沙三中7和沙三下1,3 424.0~3 447.9 m,13.2 m/8层;挤堵沙三中3-5,3 219.1~3 315.0 m,45.5 m/11层。通井、验套和填砂后,光油管挤堵管柱深度3 101.05 m。挤入密度1.4~1.6 g/cm3的堵剂10 m3,正顶替清水9.5 m3,反顶替清水0.5 m3,泵压从0上升到31 MPa,套压从0上升到35 MPa,排量6 m3/h,关井候凝24 h。钻塞至3 076.48 m套管打压15 MPa验套,稳压30 min压力不降,封堵合格。2014年7月1日开抽后,日降液量20 m3,日增油量2.5 t,阶段累增油242 t。

5 结论和认识

(1)纳米粉体堵剂粒径小,颗粒微细均匀,穿透能力强,能够进入地层微细孔道达到封堵的目的。

(2)与常规固相颗粒类堵剂相比,纳米粉体堵剂流变性能好,可泵时间可调,具有悬浮性好、体积不收缩、强度高、可解堵、耐高温、耐高压和耐高盐的特点,施工安全性好,措施成功率高。

(3)纳米粉体堵剂适用于高温低渗油藏封层堵漏,现场应用效果显著。

(4)现场周密安排,精细施工,可提高施工一次成功率,缩短作业时间,增加效益。

参考文献:

[1] 万贵春,陈铁铮,王得金,等.超细水泥用于油田封堵作业[J].钻井液与完井液,2002,19(1):21-22.

[2] 宇文双峰,张学昌,沈治凯,等.超细水泥在高压低渗田堵水中的应用[J].钻采工艺,2002,25(6):84-86.

[3] 周金初.超细水泥在稠油井中的应用[J].特种油气,

2002,9(5):82-83.

[4] 滕福景,齐俊芳,于永生,等.改性超细水泥堵剂的研究与应用[J].西安石油大学学报:自然科学版,2006,21(4):79-82.

[5] 杨卫华,葛红江,刘希君,等.用于水窜通道堵水的超细水泥浆体系[J].油田化学,2010,27(3):284-287.

[6] 耿建卫. 新型封堵用超细水泥浆体系[J].钻井液与完井液,2012,29(1):71-73.

[7] 李荣江,李晓生,刘喜军.钠基膨润土对水泥抗渗性的影响[J].齐齐哈尔大学学报,2012,28(3):18-20.

[8] 彭小飞,俞小莉,夏立峰,等.纳米流体悬浮稳定性影响因素[J].浙江大学学报:工学版,2007,41(4):577-580.

[9] 徐小娇,刘妮,王玉强,等.纳米流体悬浮液稳定性的最新研究进展[J].流体机械,2012,40(10):46-50.

[10] 秦明明,吉静,王峰.无机盐对膨润土/水分散体系的影晌[J].新型建筑材料,2009,36(11):32-34.

[11] 杨卫华,葛红江,刘少权,等.无机颗粒堵剂与地层孔隙喉道的匹配性实验[J].石油钻采工艺,2010,32(6):93-96.

[12] 丁国庆,蒋林华,张继尹.膨润土对硅酸盐水泥水化硬化的影响[J].武汉理工大学学报,2012,34(4):20-23.

[13] 徐迅,卢忠远.超细碳酸钙对水泥强度性能和微观结构的影响[J].山东建材,2008,34(4):40-42.

(修改稿收到日期 2015-08-05)

〔编辑 付丽霞〕

Evaluation on performance of nano-powder

plugging agent and its application in low-permeability reservoirs

GONG Xianfeng, ZHU Minghua, WU Guangtao, WANG Chengjun, ZHANG Qiaoling

(No. 3 Oil Production Plant of SINOPEC Zhongyuan Oilfield Company, shenxian 252429, China)

Abstract:In view of the problem of conventional particulated inorganic plugging agent being not suitable for Wei 360 Block which is a low permeability reservoir, an indoor comprehensive evaluation was conducted on the performance of nano-powder plugging agent. The viscosity of plugging agent fluid with density of 1.4~1.8 g/cm3is less than 35 mPa·s, so it has good injectivity and can enter deep pores in the formation. It also has favorable suspension property, when its density is greater than 1.6 g/cm3, the fluid does not delaminate. Its curing time can be adjusted and it can be used safely. Its initial setting time is 2.7 h to 18.5 h, and final setting time is 3.1 h to 28.1 h. After being set, its volume will not shrink, its compressive strength is over 25 MPa, and the rate of plugging is up to 99.9%. It has certain solution property, and the recovery rate of permeability is over 50%. This paper introduces the field plugging technology, and knowledge of key plugging points and fine operation can increase the one-time success rate of plugging. This plugging agent has been used in 27 wells in Wei 360 Block of low permeability reservoir, and the technological success rate is 100%, and the effective rate of increase in oil production is 100%. Nano-powder plugging agent is a highly effective new plugging agent with good job safety and high success rate and can effectively seal and plug the low porosity and low-permeability formations.

Key words:low permeability reservoir; super-fine oil well cement; nano-plugging agent; performance evaluation

作者简介:龚险峰,1968生。1990年毕业于中国石油大学(华东)采油专业,主要从事油田开发和生产管理工作,高级工程师。通讯作者:祝明华,电话:0393-4831656。E-mail:cysczmh@163.com。

doi:10.13639/j.odpt.2015.05.026

文章编号:1000 – 7393(2015)05 – 0104 – 05

文献标识码:A

中图分类号:TE358