水平衡测试中循环水的浓缩倍数经济区间分析

曹晓彬

(河北省邯郸水文水资源勘测局,河北 邯郸 056001)

在企业水平衡测试中,设备、装置间接冷却水是企业用水分类的重要组成部分,由于间接冷却水具有量大、污染轻,只是水温略有升高的特点,对间冷水进行循环利用是企业节约用水的有效途径。在对循环水监控、化学处理的过程中浓缩倍数是一项重要的参数。采取措施提高循环水的浓缩倍数,是提高循环水循环率,减少循环水排污的有效途径。

1 循环水浓缩倍数的定义与检测方法

循环水的浓缩倍数,是指循环水系统在运行过程中,与设备换热,经冷却塔凉水,由于水分蒸发、风吹损失等情况使循环水不断浓缩,经浓缩后的循环水盐度与新鲜补充水的盐度之比值称为浓缩倍数。公式为:

式中:C循为循环水中某一组分的浓度;C补为补充水中某一组分的浓度

在检测过程中,一般选用的组分有 Cl-、Ca2+、SiO2、K+和电导率等。选用某一组分要考虑在循环水处理剂中含的离子对检测值的干扰。在检测浓缩倍数时,企业要根据实际情况尽量选用受干扰少的组分。

2 影响浓缩倍数的因素

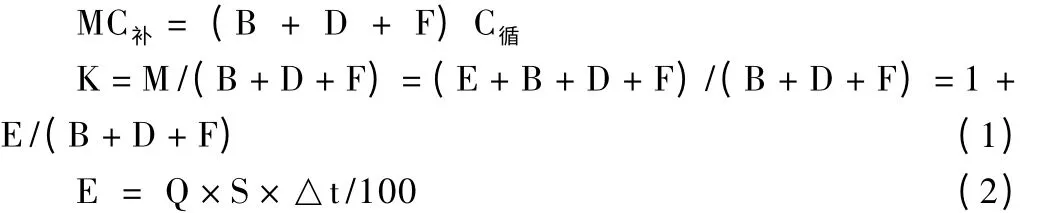

1)对浓缩倍数K,是循环冷却水的含盐量C循与其补充水的含盐量C补之比,进一步推导,按系统中某离子的物料衡算

因蒸发水中 C蒸=0,故

式中:M为补充水量;B为排污量;F为渗漏损失量;D为风吹损失量;E为蒸发量;Q为循环水量;△t为进、出塔水温差;S为蒸发损失系数

从(1)、(2)式可以看出,当环境温度及循环水量一定时,浓缩倍数K与△t成正比,温差越大,其蒸发水量越大,相应的浓缩倍数也越高,反之温差越小,其蒸发水量也越小,相应的浓缩倍数也越低。与循环水排污量、风吹损失量、渗漏损失量成反比。

2)从浓缩倍数的定义式可知,循环水中盐的浓度大小直接影响着K值的高低。如果某一系统其循环供水量Q一定,在一定的时间内蒸发量E也一定时,当系统的保有水量V越小时,则此时体系中盐浓度 C越大,浓缩倍数 K就越大;反之,V越大,则浓缩倍数K就越小。因而体系V/Q值过大,在一定程度上制约了浓缩倍数的进一步提高。在大庆水平衡测试项目中通过现场实测和收集数据整理,基本印证了循环水浓缩倍数变化的规律,数据分析成果见表1。

表1 大庆石化公司炼油厂循环水场主要参数一览表

3 影响循环水场浓缩倍数偏低的因素

(1)机泵冷却水选用循环水而又不返回循环系统,至使循环系统外排水量偏大。

(2)循环系统管线老化腐蚀,渗漏水量偏大,为保证循环系统正常运行,只能是加大补水量。另外由于管线交错,补水有部分为二次水,其来水水质钙硬不稳,影响循环水药剂配方,间接影响循环水的浓缩倍率。

(3)装置水冷器制造和检修质量差,泄漏几率高,造成大量工艺介质泄漏到循环水冷却系统中,为循环水中的微生物提供了良好的营养源,加速了循环水质的恶化,加药处理恢复水质较慢,迫使循环水场大量排污,进行水质置换。

(4)系统保有水量过大。《工业循环冷却水处理设计规范(GB50050-95)》要求:一般工业循环水场 V/R宜在1/3~1/2,炼化企业可以适当放宽。V/R越小循环水运行周期越短,利用效率越高,V过大造系统置换排污水量也就越大。经实测与计算,V/R比值在0.6~2.7之间,多数循环水系统已经超过设计标准要求。

(5)循环水的温差。循环水水塔设计温差为10℃~12℃,热水温度为42℃,冷水温度为28℃ ~30℃。热水温度越高水塔冷却效率越高,温差越大。炼油厂实际热水温度最高达36℃,温差只在4℃ ~6℃。因为企业为了保证装置安全运行,要求水温越低越好,延长风机运行时间,从而影响到浓缩倍数的提高。

4 提高浓缩倍数的措施

(1)合理利用化学水处理药剂,加强循环水的缓蚀性、阻垢性;采用连续液氯杀菌和冲击杀菌相结合,控制因杀菌而造成的排污;采用生物技术处理装置泄漏,采取不停车清洗,减少循环水排污,控制循环水的浓缩倍数。

(2)对循环水系统补生水采取进行弱酸处理后再补给吸水池,为降低循环水系统的含盐量,提高补水质量,补新鲜水和弱酸水比例按4:6补充新鲜水,根据经济适用和循环水控制指标比例可适当调节。

(3)减少系统的保有水量,适当降低冷却塔集水池的容量、冷水池的容量可减少系统的保有水量,使浓缩倍数比较快的提高。

(4)改造冷却塔,提高冷却效率。最有效的手段是改进冷却的填料、收水器等,减少风吹散发损失。

(5)通过水量平衡测试,发现跑冒滴漏现象,堵塞供排水管线渗漏源,实现循环水的密闭循环。完善循环水系统仪表计量体系,使循环水系统实现水表计量,适时掌握循环水系统补水量、排污量、耗水量,冷却塔进出口温度等,发现问题及时解决。

5 结语

一般浓缩倍数低,耗水量就大,排污量也大。提高浓缩倍数可以减少循环水补水量,节约水处理费用。但浓缩倍数过高使水中的硬度增大,特别是补充总硬度超标的新鲜水,循环水结垢使装置易损,而得不偿失。我国要求浓缩倍数达到5倍,但目前进行水质处理的企业浓缩倍数大多仅在2~3倍,没有进行水处理的厂矿,其浓缩倍数仅在1.5以下。在保证设备正常运行的情况下,企业应根据装置实际运行状况,通过水质监测选择适当的浓缩倍数。

[1]李智慧,徐卫东,王力等.水平衡测试技术.山西科学技术出版社.1998,(4).

[2]中国石油天然气股份有限公司环境监测总站.大庆石化分公司炼油厂水平衡测试报告.2004.