基于不同边界模型的H5G型重卡整体式驱动桥壳研究

王孝鹏,刘建军,陈建军,吴龙

(1.三明学院机电工程学院,福建三明,365004;2.机械现代设计制造技术福建省高校工程研究中心,福建三明365004;3.中国重汽福建海西汽车有限公司技术中心,福建永安366000)

基于不同边界模型的H5G型重卡整体式驱动桥壳研究

王孝鹏1,2,3,刘建军1,2,陈建军3,吴龙1,2

(1.三明学院机电工程学院,福建三明,365004;2.机械现代设计制造技术福建省高校工程研究中心,福建三明365004;3.中国重汽福建海西汽车有限公司技术中心,福建永安366000)

驱动桥壳是汽车行驶系统承载和传力的关键部件之一,用ABAQUS软件建立H 5G型重卡的整体式驱动桥壳有限元模型;在分析过程中,对其施加四种不同的位移边界条件,分析其在相应状态下的应力应变及模态。结果表明:不同的位移边界对分析结果影响较大,耦合分布约束计算结果精确,建模简单,对局部网格没有特殊要求,是有限元分析首选的位移边界条件。

驱动桥壳;位移边界;有限元;ABAQUS;

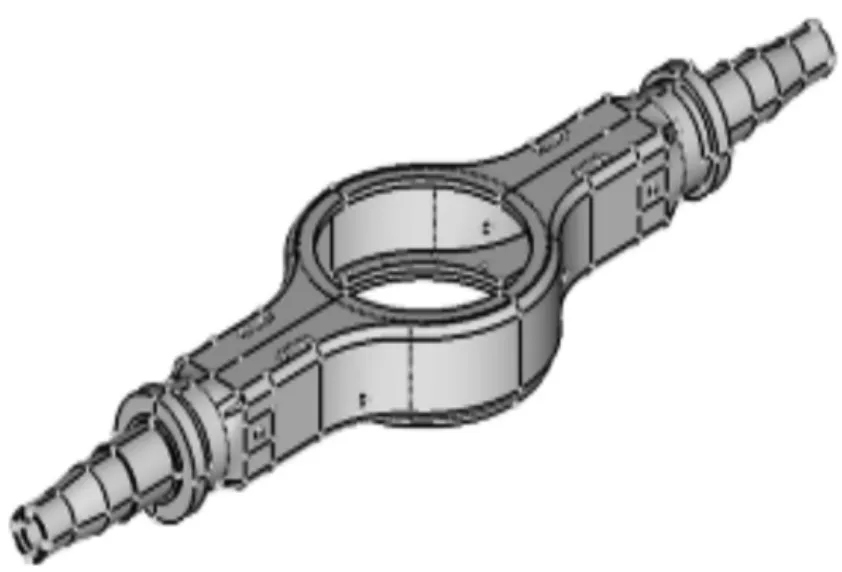

有限元模型的精确性直接关乎到应力应变计算结果及后续优化与疲劳分析的准确性,对产品的最终性能有很大影响。目前大多关于驱动桥壳的有限元分析文献中,存在边界条件处理不严谨的现象,即存在不合理的过约束,这样将会使驱动桥的抗弯强度有显著的增加,计算结果偏离实际情况[1-5]。车桥是车辆行驶系中主要的部件之一,在整车的行驶过程中,它既是承载件又是传力件,一方面承受汽车的重量且传递给车轮,另一方面在驱动车轮上的牵引力、制动力、横向力也经过桥壳传递到悬架或者车架上,因此车桥的力学性能对于整车的乘坐及安全性有非常重要的作用[1]。中国重汽生产的H5G型重卡是一款中短途物流运输配送车辆,主要在路况相对较好的国道及高速公路上行驶,载重为16~18 t。其驱动桥壳经过简化建立的几何模型如图1所示。

1 桥壳有限元模型

整体式驱动桥壳有限元模型建立主要包括网格划分、材料特性赋予、不同位移边界条件的约束及载荷施加4个步骤。其中边界条件的处理直接关系到模型计算结果的精确性。

图1驱动桥壳几何模型

1.1网格划分

在划分网格之前对整体式驱动桥壳几何模型进行技术处理,在轮毂支撑断面及轮毂支撑中心分别进行几何切分,在板簧与车桥支撑处进行面剖分,保证在网格划分过程中在边线形式规则的网格,使支撑断面与支撑中心的边界条件施加较为容易。驱动桥壳的网格划分采用自由网格划分,单元类型为C3D10。单元数量为85796;节点数量为25978。单元尺寸统一为5 mm。单元在前处理软件Hypermesh中划分好之后导入到ABAQUS中,经检单元分析检测为3个不合理单元,达到理想状态。

1.2材料特性

H5型载重汽车的整体式驱动桥壳壳体采用16MnL材料制作,其碳含量在0.16%左右,锰含量1%左右,具有良好的综合理学性能,焊接性能及冷变形性能。16MnL的抗拉强度极限为600 MPa,屈服极限为270 MPa,弹性模型为211 GPa,泊桑比为0.31,密度为7.87 kg/cm3。

1.3边界模型

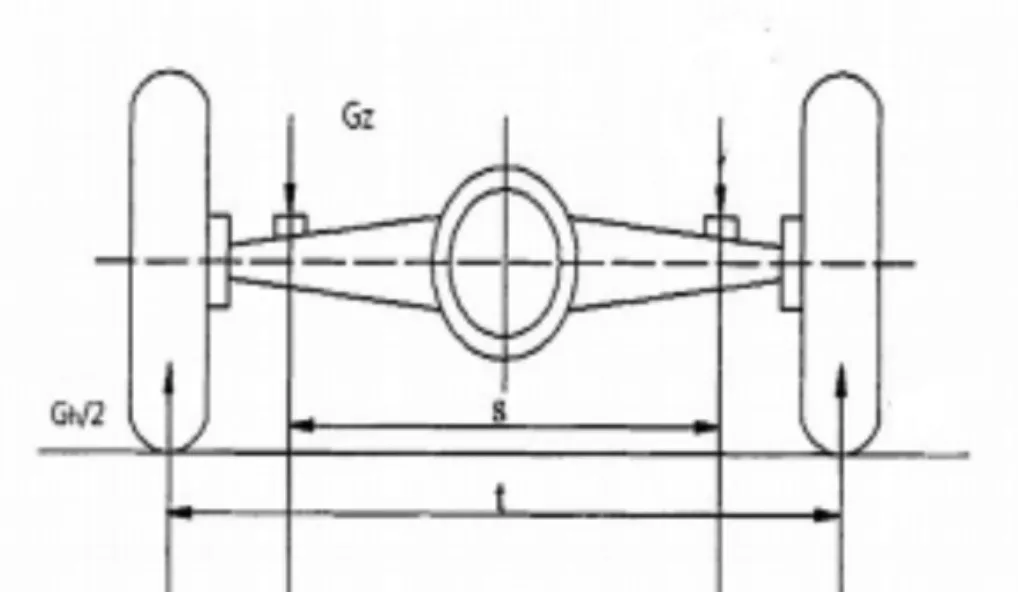

整体式驱动桥壳的耦合关系如图2所示。在驱动桥壳两端支撑端面中心位置的圆心处分别建立两个参考点RP-1与RP-2,把两个参考点分别与支撑端面中心外圆面所有节点耦合,关联X、Y、Z方向的平动自由度;在板簧与驱动桥壳连接处分别建立参考点RP-3与RP-4,分别与支撑面节点建立分布耦合约束;在驱动桥壳X轴方向对称面分别选择上下共4个节点与RP-5建立刚性约束。

图2耦合关系

约束的准确施加将直接关系到模型计算结果的精确性,在对驱动桥进行有限元分析时,根据国家汽车行业标准QC/T533-1999规定,驱动桥壳应按简支梁的形式进行刚度、强度与疲劳试验。在施加约束的过程中,要保证驱动桥壳呈简支梁的形式,同时要是约束边界不能出现不合理的高应力区间[6]。位移边界模型的施加包括以下几种类型;

a)在驱动桥壳两支持端面所有节点上约束Y、Z方向的平动自由度,在驱动桥壳X方向对称位置的最上端节点约束X方向平动自由度,边界模型如3所示。

b)在驱动桥壳一侧支撑端面中心位置约束外圆上所有节点的X、Y、Z方向的平动自由度,在另一侧支撑端面中心位置约束外圆上所有节点的Y、Z方向的平动自由度,边界模型如4所示。

c)在驱动桥壳两侧支撑端面中心位置约束外圆上所有节点的Y、Z方向的平动自由度,在驱动桥壳X方向对称位置的最上端节点约束X方向平动自由度,边界模型如5所示。

d)耦合约束:约束RP-1参考点的X、Y、Z方向的平动自由度,约束RP-2参考点的Y、Z方向的平动自由度,在驱动桥壳X方向对称位置的最上端节点约束Z方向平动自由度。边界模型如6所示。

图3位移边界a

图4位移边界b

图5位移边界c

图6位移边界d

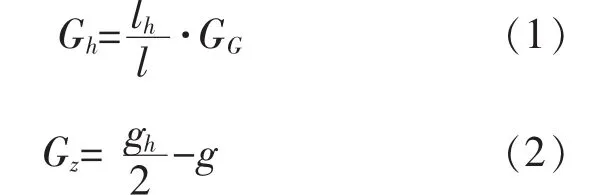

1.4载荷施加

整体式驱动桥壳的受力如图7所示。对驱动桥壳进行静力分析时,选择车轮承受最大铅垂力,当汽车满载并行使在不平的路面上,驱动桥壳会受到冲击载荷。驱动桥壳铅垂力计算公式如下:其中GG为质心处满载质量;lh为质心到后轴的距离;l为质心到前轴距离;Gh为后轴地面对轮胎的支反力;g为非簧载质量重量;Gz为簧载重量量;

图7驱动桥壳受力图

H5G型重卡的载重为16~18 t,计算过程中忽略车轮、轮毂等非簧载质量,动载荷系数取2.5,板簧支座处施加最大铅垂力78625N,载荷施加在参考点RP-3与RP-4上,方向为-Y轴。

1.5仿真分析

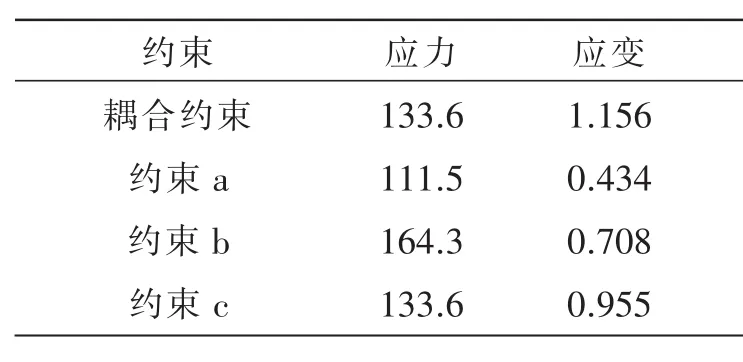

针对4种不同边界位移模型,全部采用通用静力分析步对其进行计算。图8~15分别为4种不用边界模型对应的应力与应变图形。表1为不同位移模型对应的最大应力及应变值。

第一种约束方式本质上时一种过约束,如图8~9所示;由于在支撑端面上同时约束多个节点Y、Z方向的平动自由度,叠加起来相当于在支撑断面附加约束3个方向的旋转自由度。因此通过计算后最大应力为111.5 MPa,最大应变为1.156 mm,弯曲变形远小于实际变形值,同时在断面约束处会产生高应力区域,这是进行CAE分析及大多文献常见的错误。

第二种约束方案也会存在过约束现象,如图10~11所示;叠加起来相当于在支撑断面附加约束3个方向的旋转自由度,但相对与第一种方案约束会有所放松。计算过程中由于一端完全固定,计算结果会出现不对称现象,与实际试验情况不相符。其最大应力为164.3 MPa,最大应变为0.708 mm。

第3种约束方案具有第1、2种约束方案的优点,接近车桥实际的工作状态,但也存在过约束。计算结果符合对称要求;支撑位置中心线外圆约束处的应力值比实验值稍大一些,车桥的变形比实际小。其最大应力为133.6 MPa,最大应变为0.955 mm。应力应变如图12~13所示。

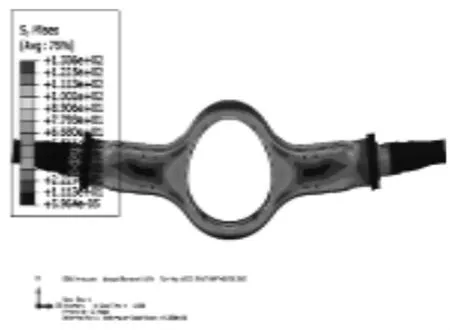

第4种约束方案把支撑中心外圆上所有的节点都耦合到参考点上,用分布约束方法把主节点与从节点集合的X、Y、Z方向上的平动连接起来,不存在过约束现象,计算结果与实验值最吻合。其最大应力为133.6MPa,最大应变为1.156mm。应力应变如图14~15所示。

图8位移边界a应力

图9位移边界a应变

图10位移边界b应力

图11位移边界b应变

图12位移边界c应力

图13位移边界c应变

图14位移边界d应力

图15位移边界d应变

表1不同位移边界模型应力应变

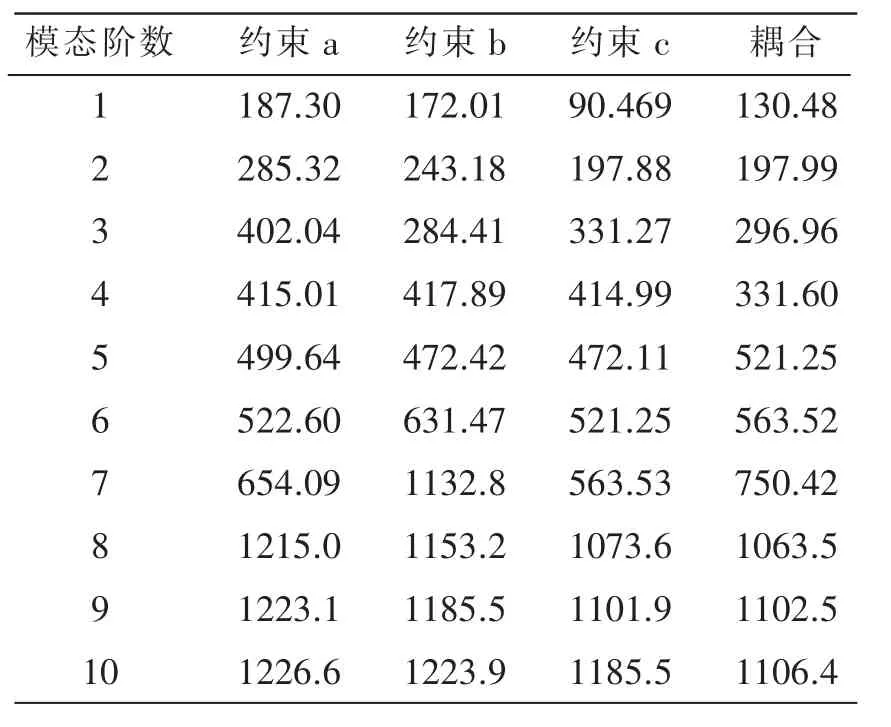

2 模态分析

模态分析包括自由模态与约束模态,自由模态分析不需要考虑任何约束情况,得到是结构本身的固有特性;约束模态是指在不同的位移边界条件下对应的振型;相对于自由模态,约束模态能够反映结构真实的震动状态[7-10]。针对4种不同的位移边界模型,其对应的一、二阶振型如图16~23所示;不同位移边界模型的前10阶频率如表2所示。

表2不同位移边界模型前10阶模态(Hz)

从振型图可以看出,不同的边界模型的一阶振型图为Z方向上的一阶弯曲,二阶振型图为Y方向上一阶弯曲,变形趋势一样,但从表2中可以看出其对应的频率不相同。

图16位移边界a一阶模态

图17位移边界a二阶模态

图18位移边界b一阶模态

图19位移边界b二阶模态

图20位移边界c一阶模态

图21位移边界c二阶模态

图22位移边界d一阶模态

图23位移边界d二阶模态

3 结束语

本文对H5G型重卡整体式驱动桥壳进行适当简化,建立其不同位移边界条件的有限元模型。通过计算对比分析,得出以下结论:

(1)第一、二、三种约束方案都符合实验所要求的简支梁形式,但存在过约束现象,导致计算过程中最大应力及变形与实际情况相比较大,其中第三种约束方案相对第一、二种约束方案较好。

(2)不同的位移边界模型对应的振型变化趋势一样,但相应的频率结果却有较大差异,结构模态不仅与结构本身有关,还受到位移边界条件的影响。

(3)耦合约束方法不存在过约束现象,可以处理复杂的边界条件,适合驱动桥的刚度、强度等分析计算,并且建模简单,计算结果精确,相对接触约束计算经济性好,同时对网格没有特殊要求,是整体式驱动桥壳及其他部件分析时的首选边界条件。

[1]杨利辉.基于实际工况轮式挖掘机驱动桥壳有限元分析[J].机械传动,2014(11):157-161.

[2]单峰,朱俊虎.某驱动桥壳疲劳寿命分析研究[J].山东交通学院学报,2014(3):20-25.

[3]罗天洪,周军超,黄兴刚,等.应用载荷谱的宽体矿用车驱动桥壳寿命预估[J].重庆理工大学学报:自然科学版,2014(1):23-27.

[4]余珩,杨慧萍,刘志恩,等.载重货车后桥疲劳寿命分析[J].武汉理工大学学报:交通科学与工程版,2014(3):667-671.

[5]焦安源,李宗泽,白宁山.基于协同仿真环境的货车驱动桥壳有限元分析[J].制造业自动化,2014(4):31-33.

[6]高晶,宋健,朱涛.随机载荷作用下汽车驱动桥壳疲劳寿命预估[J].机械强度,2008(6):982-987.

[7]陈国荣,唐绍华.汽车驱动桥桥壳强度与模态的有限元分析[J].机械设计与制造,2010(2):42-44.

[8]徐中明,晏慧,张志飞,等.重型商用车驱动桥振动噪声分析[J].重庆理工大学学报:自然科学版,2010(7):1-6.

[9]郭微,王亮,郑泉.基于模态试验的驱动桥壳焊接残余应力预测[J].山东交通学院学报,2015(1):6-9.

[10]齐东东,孙桓五,齐丽丽,等.基于ANSYS的载重货车驱动桥壳的结构强度与模态分析[J].机械传动,2012(8):105-107.

(责任编辑:朱联九)

Study on Integral Drive Axle Housing of H 5G Type Heavy Truck Based on Different Boundary Model

WANG Xiao-peng1,2,3,LIU Jian-jun1,2,CHEN Jian-jun3,WU Long1,2

(1.School of Mechanical&Electronic Engineering,Sanming University,Sanming 365004,China; 2.Machinery Modern Design and Manufacturing Technology Research Center of Fujian Universities,Sanming 365004,China; 3.Sinotruk Fujian Haixi Automobile Co.,LTD Technology Center,Yongan 366000,China)

Drive axle housing is one of the key parts in vehicle running system.The function of housing is to absorbing load and transfermovement and power.In this paper,integral drive axle housing FEM model of H5G type heavy truck hasbuiltup by ABAQUSsoftware,and the stressand strain and structuralmodeswith four differentboundary conditionshas simulated and analyzed.The results showed that different constraints had a greateffect on analysis results.Restraint coupled distributed should be used as the first choice for displacement boundary condition of finite element analysis,because it not only high accuracy resultbutalso simple inmodeling and no special requirements for the localgrid.

drive axle housing;displacementboundary;finite element;ABAQUS

U 469.2

A

1673-4343(2015)06-0014-06

10.14098/j.cn35-1288/z.2015.06.004

2015-05-15

福建教育厅科技项目(JK2014048)

王孝鹏,男,山西运城人,讲师。主要研究方向:车辆系统动力学及控制。