风电机组试验平台技术探讨

文 | 康涛,蔡安民

近年来,风电机组整机厂面向国内特定环境条件而设计开发的低风速机组、高海拔机组、抗台风电机组与海上风电机组如雨后春笋般不断涌现,在填补市场空白的同时,也对新型风电机组整机及部件的功能测试工作提出越来越高的要求。为了降低测试成本,一些基于有限元分析方法的仿真测试也被引入到风电机组的测试工作中,但是对于结构复杂的大型部件甚至整机的多体动力学系统而言,仿真测试所得结果数据的可信度与实际测试结果往往存在一定程度的偏差。测试环节的准确性与经济性矛盾,需要不断修正大型部件或整机的多体动力学模型来解决,模型修正的主要依据是实测数据。风电场实测数据最为可信,但是试验的输入受到环境条件的限制,试验的可重复性差,并且对于待测机组(尤其是海上风电机组)而言存在一定的风险,这些因素严重制约了机组的风电场测试。为了在降低测试风险的前提下,提升仿真测试的准确性,欧洲与美国的风电技术研究机构纷纷开发出多自由度大功率试验平台,将大部分风电场测试工作转移到实验室中。

本文将简略介绍国外研究机构目前在多自由度大功率试验平台(以下简称试验平台)的研究进展情况,进而展开说明试验平台的技术方案。

国外研究进展

目前,国外新能源研究机构在试验平台的技术领域,已经发展到能够实现对风电机组传动链进行能量捕获侧的风载仿真,即多自由度加载,并耦合电网侧波动载荷的大功率加载的技术程度。当前已拥有具备这种全面耦合加载功能的试验平台的国际研究机构主要包括:德国Fraunhofer IWES研究所(7MW全功率试验台)、德国亚琛工业大学(1MW全变频机舱测试平台)、丹麦LORC(10MW加速寿命测试平台)、英国国家可再生能源中心(3MW机舱测试平台)、美国Clemson大学(7.5MW测试平台与15MW测试平台)等;同时还有一些试验平台正在建设过程中,例如德国亚琛工业大学(4MW全变频机舱测试平台,计划2014年底建成)、英国国家可再生能源中心(15MW机舱测试平台)。

其中,德国亚琛工业大学风电驱动技术中心开发的1MW全变频机舱测试平台主要用于基于硬件在环及实时仿真的控制器设计验证,与机舱传动链和支撑结构的多体动力学建模研究,即通过测试数据修正传动链与支撑结构的模型;美国Clemson大学SCE&G能源创新中心开发的7.5MW测试平台主要用于进行传动链及支撑结构的多自由度加载测试,15MW测试平台中加入了电网模拟器,从而具备了仿真电网侧波动载荷的测试功能,使试验台的测试功能更加全面;英国国家可再生能源中心开发的3MW机舱测试平台、丹麦LORC开发的10MW加速寿命测试平台则主要是面向风电机组整机厂的新型机组开发而建设的,Vestas的8MW样机便是在LORC的10MW加速寿命测试平台上进行的可靠性测试。

试验平台技术方案

针对风电机组整机厂在大型部件及整机测试方面的需求,试验平台应当具备以下几项测试或试验功能:

(1)传动链(或机舱)的加速寿命测试;

(2)传动链(或机舱)、大型部件的可靠性测试;

(3)控制方法和电气系统的试验验证;

(4)并网试验;

(5)有功功率与无功功率解耦试验;

(6)电能质量分析;

(7)满功率温升试验;

(8)新型传动链性能试验验证。

参考国际研究机构的开发应用经验,若要实现以上测试试验功能,则试验平台需由以下八部分组成:试验平台基础、试验台架、驱动系统(扭矩载荷)、多自由度加载系统、电气控制系统、液压系统、冷却系统。如图1所示。下面分别对每个组成部分进行说明。

(一)试验平台基础

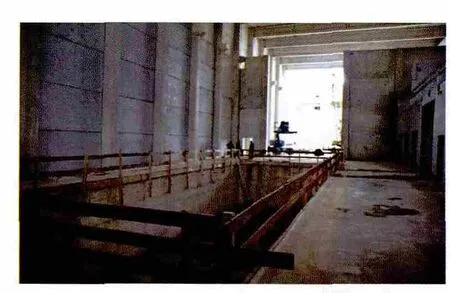

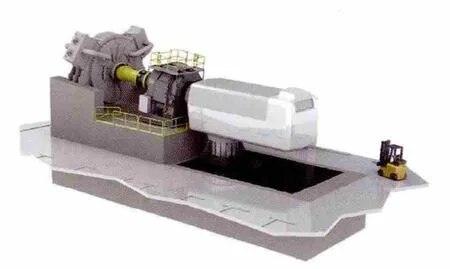

由于试验平台及待测系统质量密度大,以及驱动系统输出的扭矩与多自由度加载系统输出的弯矩需要试验平台下的地面支撑提供巨大的作用反力,常规的实验室甚至工厂地面均无法满足如此大的承载要求。因此,一般需要在试验平台下翻开地面,浇筑混凝土,必要时配以钢筋加强,以满足试验平台与待测系统的承载要求,如图2所示。

(二)试验台架

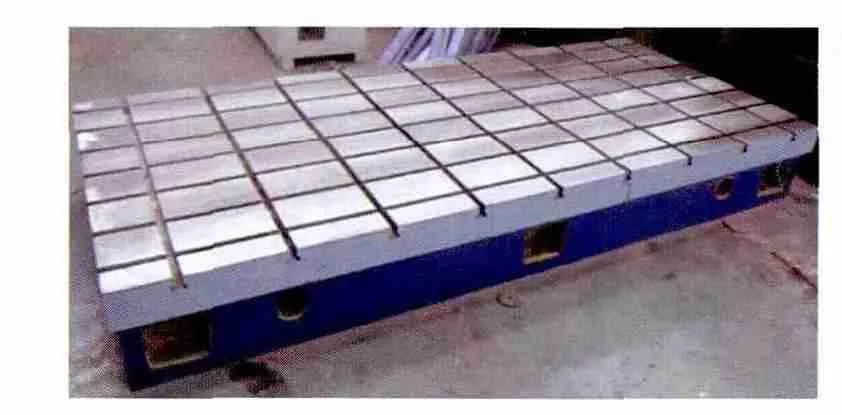

为了便于进行试验平台各组成部分的安装调整,并将试验平台的重量较为均匀地施加于基础,同时降低试验过程中的振动对测试数据的干扰,建议采用铸铁T型槽平台作为试验平台的整体台架。

铸铁T型槽平台:上面可以有T型槽,用来固定试验平台及待测系统,清理试验时产生的铁屑或放以固定销。并可根据技术要求预留地脚螺栓孔。铸铁T型槽平台可以按照国家标准GB7947-1999加工制造,从而降低制造或采购成本。铸铁T型槽平台外形如图3所示。

铸铁T型槽平台适用领域:平台也称为发动机测试台或发动机试验工作台。主要用于发动机实验室,为发动提供测试性能的基础平台,适用于各种产品的检验工作,检查零件的尺寸精度或行为偏差,并作精密划线试验平台在机械制造中也是不可缺少的基本工具。是传动链系统测试的重要工具。

铸铁T型槽平台高强度铸铁HT200-300工作面硬度为HB170-240,经过两次人工处理(人工退火600度-700度和自然或振动时效)使平台的精度稳定,耐磨性能好。

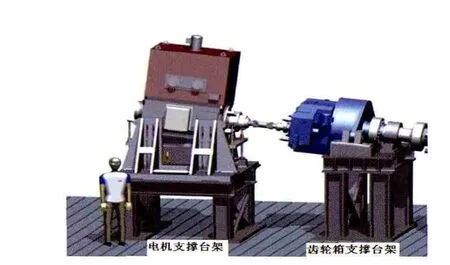

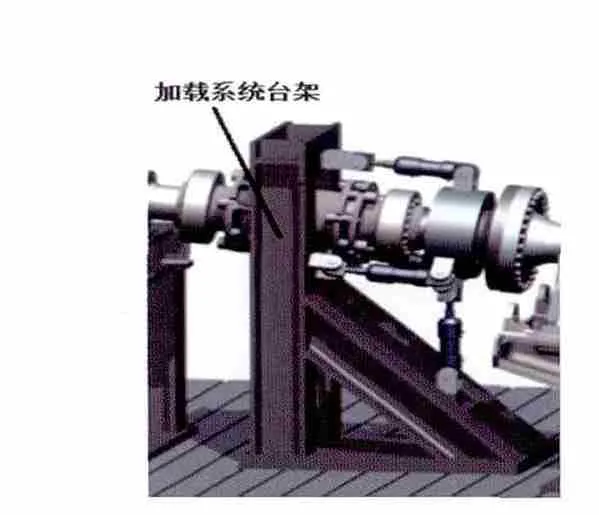

除了试验平台整体支撑所需的试验台架,试验平台的驱动系统与多自由度加载系统还需要各配一套独立的支撑台架。驱动系统支撑台架的功能是将驱动系统输出轴高度调节到与待测系统同轴的空间位置,即调整驱动系统输出轴的高度及其与地面夹角的角度,并且支撑台架只承受驱动转矩的单个自由度作用反力,因此只需一个结构较为简单的支撑平台即可。图4即为亚琛工业大学1MW全变频机舱测试平台的驱动系统支撑台架模型。

多自由度加载系统在试验过程中由于受到不同方向的作用反力,因此其结构强度相对驱动系统支撑台架而言要求更高,并且需要承受仿真风载的交变载荷,图5为亚琛工业大学1MW全变频机舱测试平台的加载系统支撑台架及模型。

图1 全功率试验台构成(试验台基础、液压与冷却系统未体现)

图2 亚琛工业大学4MW全变频机舱测试平台基础施工现场

图3 铸铁T型槽平台

图4 驱动系统支撑台架

(三)驱动系统

试验平台驱动系统的功能与国内目前常规的风电机组功率试验台的驱动系统功能基本一致,结构可采用传统的三相异步电机+齿轮箱组合形式、直驱电机形式或液压马达形式。

三相异步电机+齿轮箱的驱动结构形式在电机试验台领域应用较广,技术也相对更加成熟。但是用于减速的齿轮箱加大了驱动系统的故障发生风险,增加驱动系统计划外停机时间;为了补偿由于齿轮箱造成的功率损耗,电机不得不增加功率以满足全功率试验的功率需求;齿轮箱运转振动对试验系统的监控装置造成干扰,并引起巨大噪声。

液压马达具有功率重量比大、调速范围宽、响应速度快、可以省去传动环节等优点。但是需要为其专门配套液压控制系统,而增加了故障发生概率,并且液压系统的维护检修工作相对机电系统更为复杂,尤其是液压系统的泄露故障处理;液压马达的过载能力弱于驱动电机,而且同异步电机+齿轮箱结构形式一样存在噪声大的问题。

直驱电机本质上是一种大力矩的永磁电机,它可以直接与负载连接。这种设计消除了所有机械传动部件,从而在根本上提高了机器的可靠性,减少了维护时间和费用。通过消除机械传动带来的柔性,直接驱动设计避免了对电机和负载进行惯性匹配的困难。同时,定位和速度精度也可以提高多倍。直驱电机的听觉噪声相对传统驱动结构形式降低很多。

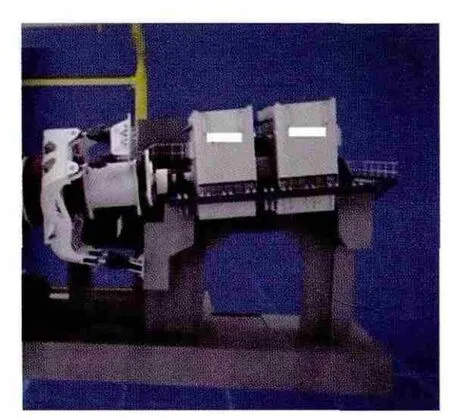

结合目前国际上的风电技术研究机构的试验平台先进设计经验,直驱电机正在逐步替代传统的异步电机+齿轮箱的结构形式,例如Fraunhofer IWES研究所的7MW全功率试验台与2014年底计划竣工的德国亚琛工业大学的4MW全功率试验台均采取了直驱电机的驱动形式(如图6与图7所示)。因此,针对联合动力1MW全功率试验台建议采用直驱电机形式。

(四)多自由度加载系统

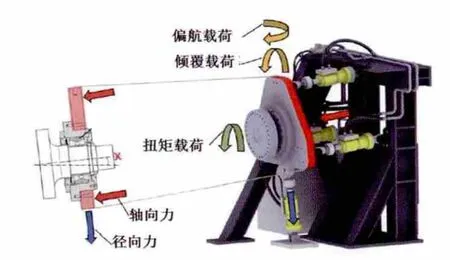

所谓多自由度加载系统,是指仿真待测系统在风电场环境中承受的来自各方向的力或力矩载荷。由于机舱具有偏航对风功能,机舱在水平方向所受的径向力很小可以忽略,而绕轴向的旋转扭矩由驱动系统提供,因此加载系统主要提供轴向力(风力主载荷)、竖直方向的径向力(风轮重力载荷)、绕水平轴的弯矩(偏航产生的载荷)与绕竖直轴的弯矩(倾覆载荷)。以上四类载荷可以通过控制系统操纵的若干液压缸来实现,载荷大小根据机组载荷规范中的极限载荷与疲劳载荷分别施加,如图8所示。

(五)电气控制系统

图5 多自由度加载系统支撑台架

图6 7MW全功率试验台

图7 4MW全功率试验台

图8 多自由度加载系统

图9 试验平台控制系统框架

图10 交变载荷驱动示意图

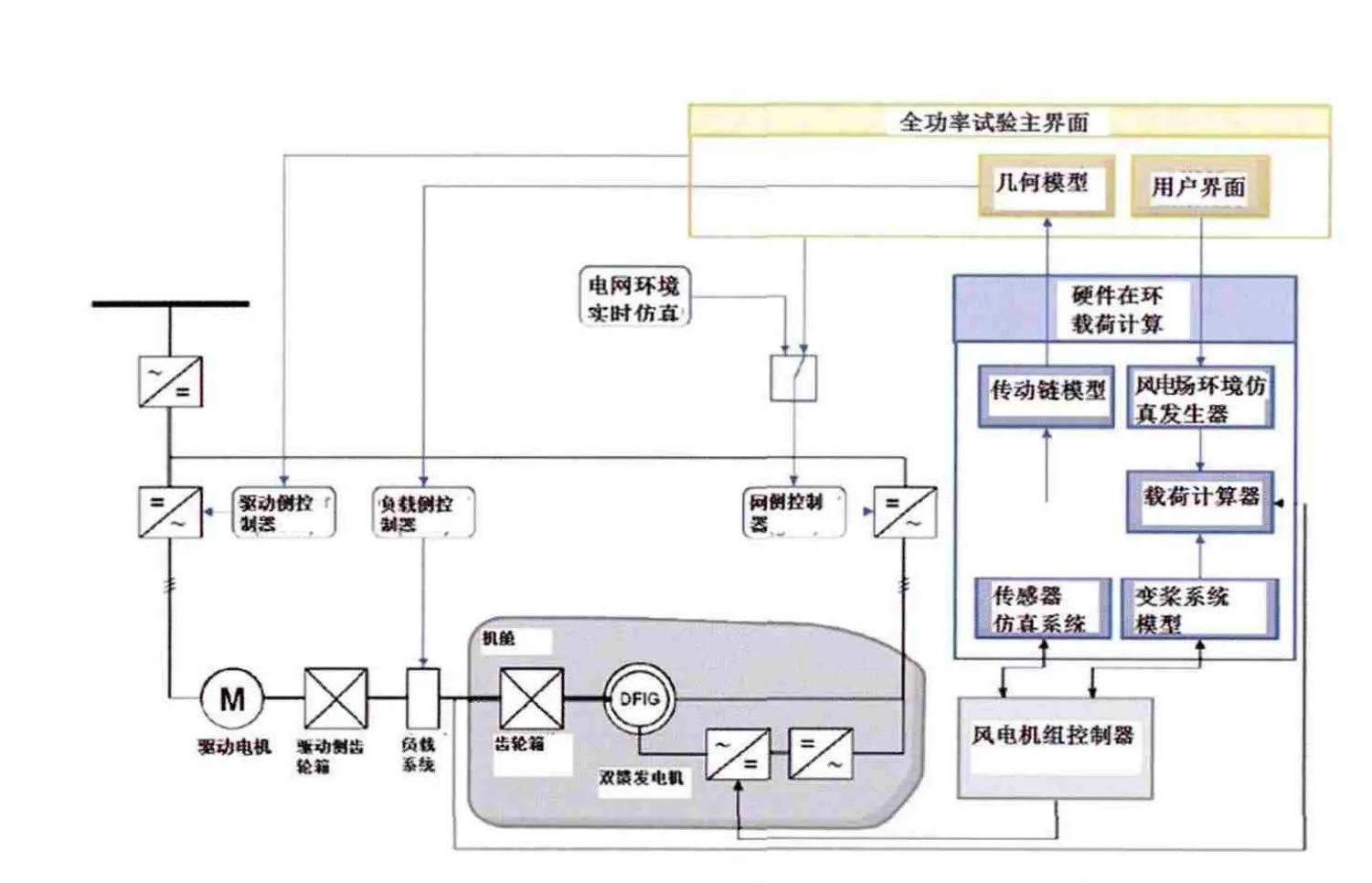

为了实现对风电机组启动——满负荷运转——停机连续过程的前端载荷仿真,叶片变桨工况下的载荷仿真,以及断网或低电压穿越等后端载荷仿真,试验平台需要具备对待测系统施加交变载荷的能力。仿真交变载荷需要一套系统的控制系统方案,如图9所示。

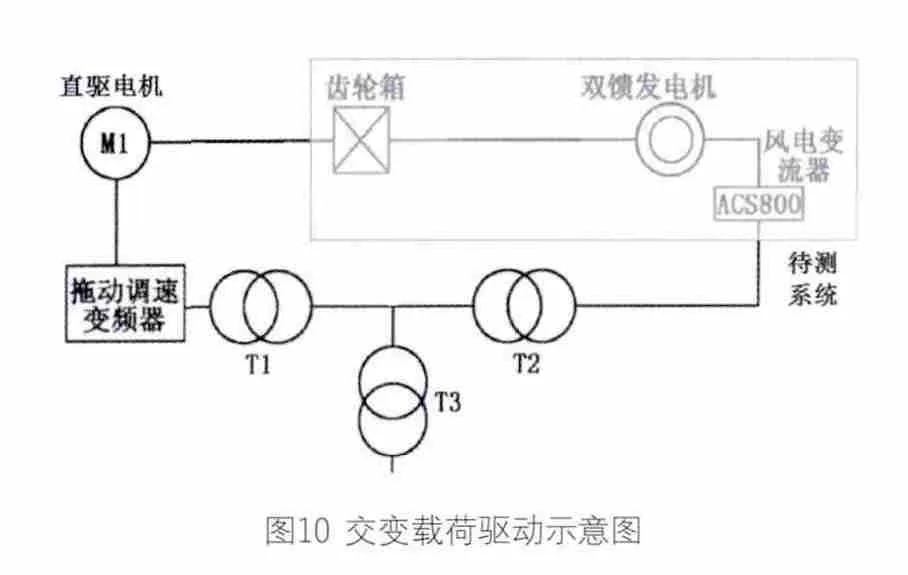

为实现交变轴向扭矩载荷,直驱电机前需有一套驱动调速变频器,用以实现轴向驱动载荷的调速控制。同时为了将待测系统发出的电能得到充分利用,需要将其送到驱动系统做动力使用,需在调速变频器前增加一个变压器T1,同时在待测系统后和电网输入端前分别增加一个变压器T2与T3,以避免电网受到待测系统发出的电能波动干扰。如图10所示。

(六)液压系统

液压系统主要用于加载系统提供动力,由于多自由度加载系统需要仿真多变的风力载荷,因此液压系统需要油缸提供相应的交变动力。液压系统的详细方案需要根据载荷规范进行设计。

(七)冷却系统

冷却系统主要用于对试验台的直驱电机、调速变频器、变压器等发热单元进行冷却。由于试验台可以布置在厂房车间内,所以可以采用效率较高的水冷方式。

结语

综上所述,风电机组多自由度大功率试验平台的研发应用已经成为当前国际风电产业技术领域的重要方向之一,欧美的多家研究机构甚至已将其作为研发最新的超大功率风电机组的试验认证手段,并在不断的改进完善,因此针对中国风能资源特点开发适合风电机组的试验平台也应当被提上议事日程。

试验平台不仅可以用于风电机组整机厂的新机型开发测试,还可以与认证机构合作用于认证测试方法研究,或是联合国内研究机构对风电机组传动链以及机舱模型进行修正与优化,进而提升仿真测试的准确性与可信度,并大幅降低试验成本。总之,试验平台不仅可以为风电机组的研发提供支撑,还可以成为风电行业的一个利润增长点。