自平衡法在灌注桩承载力检测中的应用及其有关问题

李顺利

(首钢地质勘查院北京金地通检测技术中心,北京 100144)

0 引言

近年来,我国的快速铁路、高速公路和各类基础性建设项目大量实施,这些项目中的大孔径基础灌注桩的数量很多,灌注桩桩体的承载力较高。在施工过程中要对桩基的承载力进行实地检测,但施工现场通常处于自然条件很差、运输条件极为不便、检测场地十分有限的环境中,若采用传统的堆载配重法或锚桩法进行检测,会遇到检测场地缺乏和检测费用极高的问题。上世纪80年代以来,一种灌注桩单桩竖向抗压静载荷试验的新方法——自平衡法应运而生,并在90年代中期引入我国,在大孔径灌注桩承载力检测中得到广泛的应用。自平衡法测试桩在应用中显示出许多优势,主要的特点为:①装置简单,占用场地少,减少了大量物料的运输和大型反力架的构筑,省时、省力、安全;②节省试验费用,尽管荷载箱为一次性投入器件,但与传统方法相比试验总费用可节省30%~70%;③测试桩在检测后仍可作为工程桩使用;④自平衡法还可以用于抗拔桩的试验。

1 自平衡测试桩法

1.1 原理

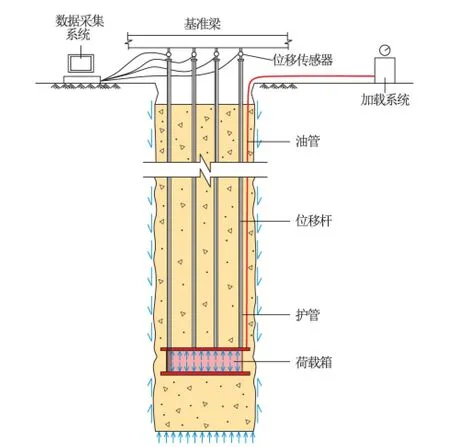

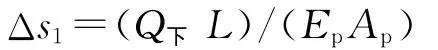

自平衡测试桩法是模拟纵向抗压(抗拔)桩的实际工作环境的一种桩基试验方法,试验中将特制的荷载箱(一种加载装置)安放在桩体的预定位置,并把与荷载箱连接的高压油管、位移杆引出地面;试验中,通过地面(平台)的高压油泵向荷载箱内注油加载,荷载箱加载后将力传导至桩体,使荷载箱上部桩体的极限侧摩阻力与荷载箱下部桩体的极限侧摩阻力达到平衡,在此平衡状态下完成加载过程,并获得桩体的极限承载力数据(图1)。

自平衡试验装置的核心是荷载箱,它主要由活塞(多个特制千斤顶)、顶盖(承压板)、底盖(承压板)及箱壁4部分组成。顶、底盖的外径略小于桩的外径,在顶、底盖上布设位移杆。将荷载箱与钢筋笼焊接成一体,放入钻孔内的指定位置,即可浇注混凝土成桩。试验时,在地面上通过油泵向荷载箱内千斤顶加压,随着压力的增加,荷载箱的顶、底盖将同时向上、向下发生变位,促使桩侧阻力及桩端阻力的发挥。荷载箱中的压力可用压力传感器测得,荷载箱向上、向下的位移可由位移传感器记录。地面记录采集器依据实测数据绘出向上的和向下的力,以及相应的位移曲线,根据Q—s曲线、s—lg t曲线和s—lg Q曲线,可分别求得荷载箱上段桩及下段桩的极限承载力,将上段桩极限承载力经一定处理后与下段桩极限承载力相加即为试验桩的极限承载力。

图1 自平衡试桩法测试示意图Fig.1 Sketch of the self-balanced method

1.2 试验要求

1.2.1 编制检测方案

收集资料,编写检测方案。方案中包括的内容:①工程概况、地质条件、试验要求及依据;②特制荷载箱的最大加载值及放置位置;③测试桩的施工要求;④安全措施和质量保证体系;⑤试验周期和进度。

1.2.2 试桩位置及加载值

(1)试桩位置应符合设计要求。无设计参考时,宜选择在有代表性地质情况的部位,并尽量靠近钻探孔或静力触探孔,其间距不宜超过5m。

(2)为设计提供依据的测试桩应加载至破坏。最大双向加载值可取按工程地质岩土勘察报告计算的单桩极限承载力的1.2~1.5倍。

(3)对工程质量验收检测时,最大双向加载值不应小于设计要求的单桩极限承载力。

1.3 试验设备

(1)荷载箱。依照试验荷载的要求制作环形荷载箱,高度约为400mm,最大加载值要满足设计要求(图2)。组成荷载箱的千斤顶应经法定检测单位的校准,荷载箱出厂前应试压,试压值不得小于最大加载值,且应维持2h以上。荷载箱的埋设位置与连接:①极限桩端阻力小于桩极限侧摩阻力时,荷载箱放置在平衡点处,使上、下段桩的极限承载力基本相等;②极限桩端阻力大于桩极限侧摩阻力时,荷载箱放置在桩端处,并在桩顶提供适量配重;③测试桩为抗拔桩时,荷载箱直接置于桩端处;④荷载箱应平放于桩的中心,荷载箱的上下承压板分别与钢筋笼的钢筋焊接(图3)。

(2)高压油泵。要先经计量部门检定或校准后再投入使用。

(3)位移传感器测量装置。①位移杆:把荷载箱处的位移传递到地面(平台),应具有一定的刚度;②护套管:应与荷载箱顶盖焊接,且不透漏水泥浆;③基准桩:基准桩与试验桩之间的中心距离不小于3倍试桩直径或4m;④位移传感器:固定在基准钢梁上,用于量测桩身荷载箱纵向位移。

(4)压力传感器:须由计量部门检定或校准后再使用。

(5)钢筋计:用于测试桩身内力,并由桩身内力推算各土层的抗压或抗拔侧摩阻力;根据实际条件放置于不同土层的界面处。

(6)采集器:用于自动加荷及记录试验数据。

1.4 数据处理

1.4.1 单桩极限承载力值的确定

图2 由多个千斤顶组成的荷载箱Fig.2 Load cell consisting of several lifting jacks

图3 钢筋笼与荷载箱的连接Fig.3 Connection of steel reinforcment cage and load cell

(1)对于陡变型的Q-s曲线,取曲线发生明显陡变起始点的值作为极限值;对于缓变型的Q-s曲线,按位移值确定极限值,取与向上位移s上=40~60mm对应的荷载;极限端阻取s下=40~60mm对应的荷载,大直径桩则取与s下=(0.03~0.06)D 对应的荷载(D为桩端直径;直径大取低值,直径小取高值)。

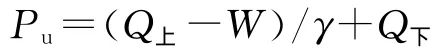

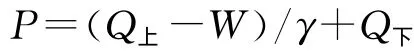

(2)下段桩取s—lg t曲线尾部向下弯曲的前一级荷载值,上段桩取s—lg t曲线尾部向上弯曲的前一级荷载值,分别求出上、下段桩的极限承载力Q上和Q下,然后考虑上部桩的自重W 的影响,得出单桩竖向抗压极限承载力Pu为

式中,Q上为上段桩的加载极限值(单位:kN);Q下为下段桩的加载极限值(单位:kN);W 为荷载箱上部桩的自重(单位:kN);γ为修正系数(黏性土和粉土取值0.8,砂土取值0.7,岩石取值1.0;若为不同类型的土层,则取加权平均值)。

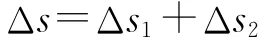

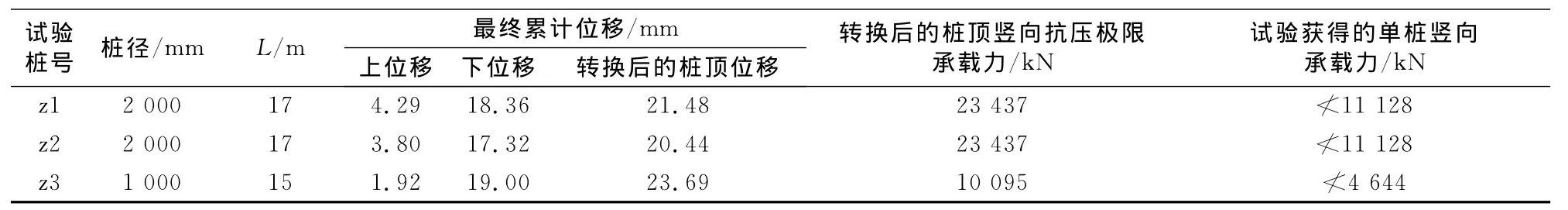

1.4.2 等效转换曲线

将实测获得的向上和向下的2条Q-s曲线转换为与传统静载试验等效的Q-s曲线(图4)。

桩身压缩量Δs公式为

式中,Δs1为受压桩上段在桩端Q的作用下产生的弹性压缩变形量;Δs2为受压桩上段在桩侧摩阻力作用下产生的弹性压缩变形量。

由实测,Δs1和Δs2分别为

图4 自平衡法检测数据等效转换示意图Fig.4 Sketch showing equivalent conversion of data of the self-balance method

式中,L为上段桩身的长度(单位:m);Ep为桩身的弹性模量(单位:kPa);Ap为桩身的截面面积(单位:m2)。

因此,桩身压缩量Δs又可表达为

桩顶的等效载荷为

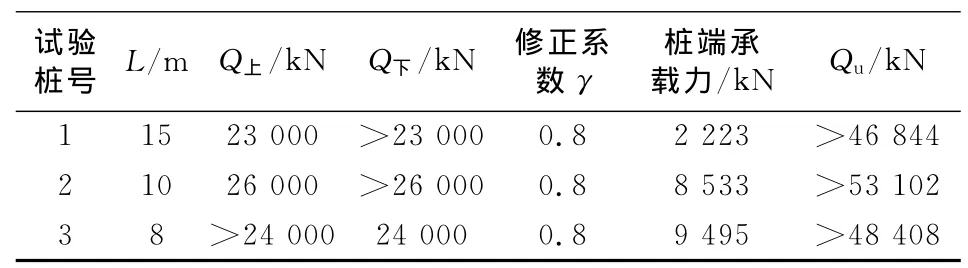

与桩顶等效载荷P对应的桩顶位移s为

2 自平衡法的应用实例

2.1 实例1

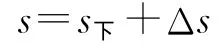

东北某地的大桥基础施工项目。在工程设计中,大桥的基础均采用钻孔灌注桩,主桥墩设计的单桩极限承载力预设值为56 000kN。在试验中,采用自平衡法静载试验,试验桩为3根,极限承载力预高值为2×28 000kN。试验桩的桩径为2m,桩长56m,桩端钻至中等风化程度的泥岩中,桩的顶端极限承载力设计值为40 000kN。3根试验桩的荷载箱放置的位置不同,试验数据如表1。

表1显示,由于1号桩荷载箱的位置与桩底的距离过大,上段桩体的侧摩阻力已达极限,而下段桩体未能达到极限侧摩阻力及桩端阻力,所测到的桩体整体的极限承载力较低,实测值仅为46 844kN,尚未达到设计的极限承载力(56 000kN)。3号桩的下段桩体侧摩阻力及端阻力的实测桩端承载力值为9 495kN,而上段桩体却未能达到其极限承载力,桩体的整体承载力也较预设值有明显的差距,说明荷载箱的位置距桩端过近。2号桩的实测数值比较接近设计的极限承载力,上段桩体已经达到极限侧摩阻力,下段桩体实测的桩端承载力为8 533kN,与3号桩的桩端极限承载力比较接近,显示其极限承载力已达到设计指标。

表1 自平衡法测试结果Table 1 Test results of the self-balanced method

表2 自平衡法承载力检测结果Table 2 Test results of bearing capacity test of the self-balance method

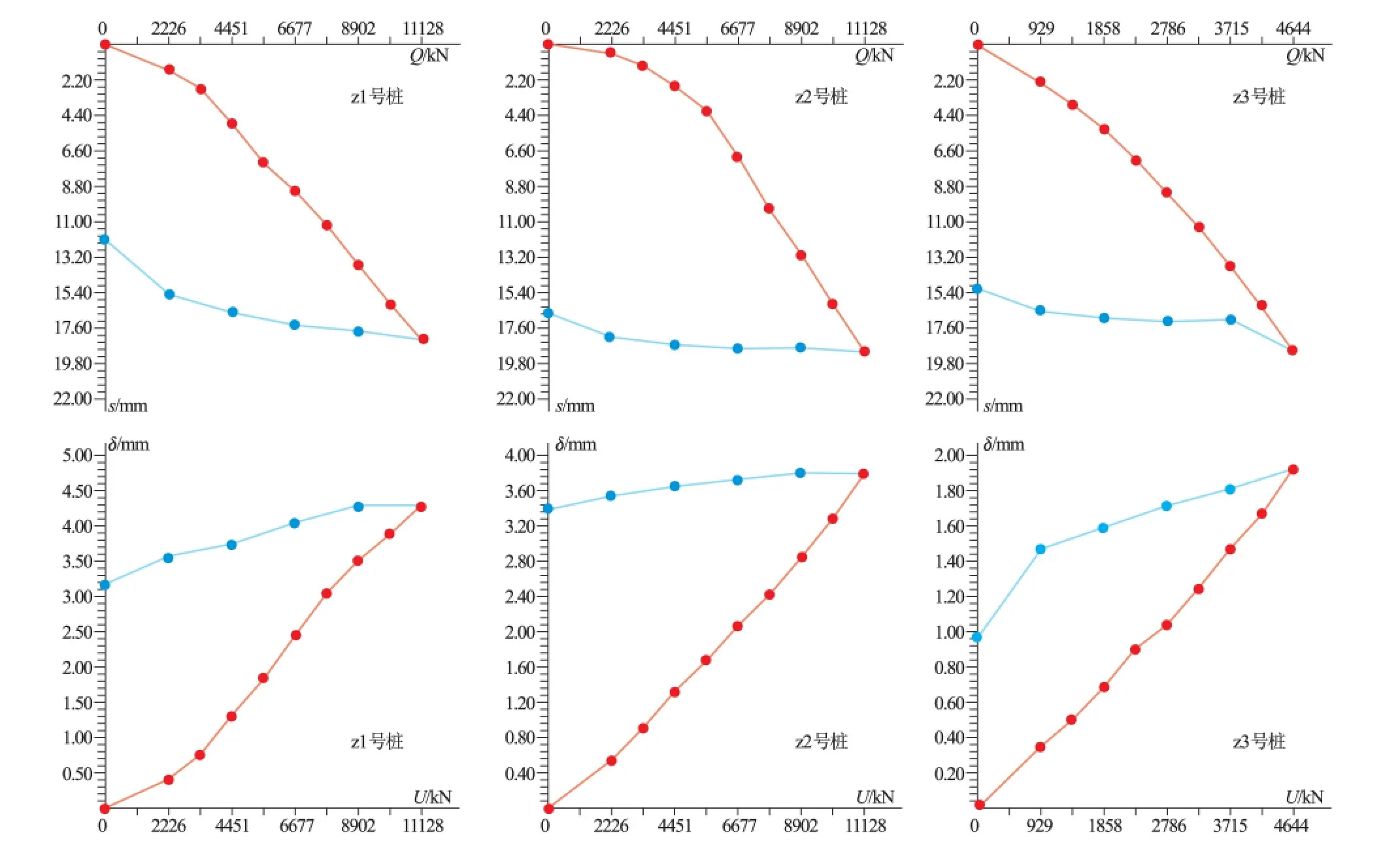

图5 自平衡法承载力检测Q—s曲线和U—δ曲线Fig.5 Q—s and U—δcurves bearing capacity test of the self-balance method

2.2 实例2

石景山金辰生态源商业办公楼地基处理检测。试验地点位于建筑基坑中,基坑的深度较大,试验吨位较大,只能采用自平衡法检测试验桩的极限承载力。

工程项目设计3根试验桩(桩底扩径),均采用自平衡法检测人工挖孔桩的极限承载力。其中,有2根人工挖孔灌注桩的直径为2m,桩长17m,竖向抗压极限承载力不小于22 256kN;1根人工挖孔灌注桩的直径为1m,桩长15m,竖向抗压极限承载力不小于9 288kN。试验桩荷载箱上段桩体周围多为回填的垃圾土,故修正系数γ值取0.8,试验结果见表2,试验曲线见图5。

由表2可知,3根试验桩的荷载箱均放置在桩的底部,尽管最终的试验结果满足了设计要求,但向下的位移量比向上的位移量大得多,无法达到自平衡法规程要求的实测向上、向下2条Q-s曲线等效转换为传统静载试验的Q-s曲线。说明自平衡点的选取不尽合理,荷载箱离桩端过近,未考虑桩径的尺寸变化。分析原因后认为,这种情况下应考虑荷载箱放置在桩未扩径处以上部位,在桩顶堆放配重来达到使上段桩和下段桩的极限承载力基本相等,以维持荷载。

为确保地基的工程质量,应业主的要求又补做了3根抗压试验桩,桩头均进行加固处理养护(桩帽)。选取的桩体直径为1.0m,1根桩长为17m,2根桩长均为15m,单桩极限承载力均达到8 348kN。最终的沉降量分别为18.87mm,14.15 mm和18.09m,均比自平衡法转换后的桩顶位移值要小。

3 自平衡法应用中需要注意的问题

(1)尽管自平衡法试验方法可行,试验原理与理论依据充分,但没有可靠的验证依据,方法本身还存在争议之处;因此在使用本方法前,应该取得设计部门、质监部门和业主的同意。

(2)制做荷载箱前,必须了解试验桩单桩极限荷载和桩径;要求使用与荷载箱额定加载值相对应的油压表值;荷载箱在试压时和现场试验时要使用同一型号的油压表或压力传感器。

(3)荷载箱要焊接牢固,要安装在桩体的中心,呈水平状态,以保证在试验中多个千斤顶受力的均匀性。

(4)试验前,先用低应变法或超声波透射法检测试验桩的完整性,确保试验安全。终止加载,需向上、向下两个方向分别判定和取值,平衡状态下两个方向都应达到终止加载条件。

(5)检验性试验,一般加载应持续到桩2倍的设计荷载为止。如果桩的总位移量不超过40mm,以及最后一级加载引起的位移不超过前一级加载引起位移的5倍,则该桩可予以验收。

(6)当荷载箱上部承载力不足时,应向桩顶提供一定量的配重;对于钻孔灌注桩一定要孔底压注浆,否则孔底沉渣过厚影响试验结果。

(7)安装的基准梁要符合规范要求,一端固定在基准桩上,另一端简支在基准桩上,安装牢固。

[1]中华人民共和国交通行业标准:基桩静载试验 自平衡法(JT/T 738—2009)[S].北京:人民交通出版社,2009.

[2]中华人民共和国行业标准:建筑基桩检测技术规范(JGJ106-2003)[S].北京:中国建筑工业出版社,2003.

[3]龚维明,戴国亮,蒋永生,等.桩承载力自平衡测试理论与实践[J].建筑结构学报,2002,23(1):82-88.

[4]亓宾,佴磊,江娟,等.模拟试验法确定桩基承载力[J].吉林大学学报,2004,34(S1):99-101.