浅谈耐热低碳合金钢A335-P11管道的施工

王俐

(陕西化建工程有限责任公司西安分公司,陕西西安710200)

靖边能源化工园区150万吨/年催化裂解(DCC)制乙烯装置由中国石化工程公司设计,陕西化建工程有限公司施工。冷、热分离单元共有工艺管道5.7万米,合计17万余寸径。其中耐热低碳合金钢A335-P11 828m,约3738寸径,分布于工艺装置街区和压缩厂房。设计温度450℃,设计压力4.6MPa,管道级别SHC2,规格介于Φ21.3*3.73~Φ508.0*20.62。这种钢在焊接过程中存在热影响区硬化、冷纹及焊后热处理或高温使用过程中的再热裂纹问题,因此,其焊接过程具有一定的难度。

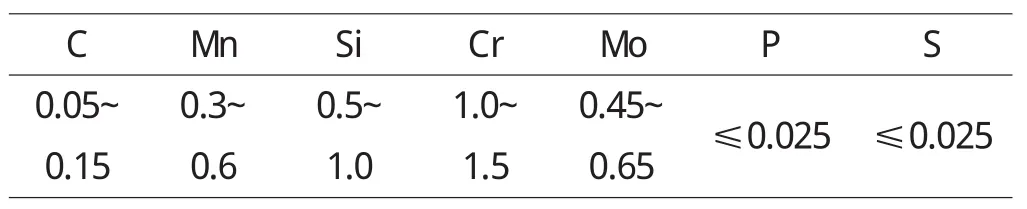

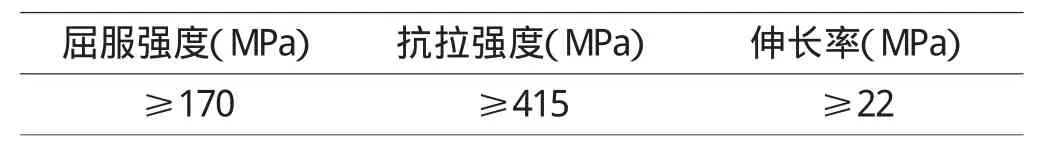

1 材料成分与性能[5]

表1 A335-P11的化学成分

表2 A335-P11的力学性能

2 焊材的选用

根据A335-P11材质的化学成分、力学性能、使用和施焊现场综合条件,焊接材料的选用须遵循以下原则:①选用与A335-P11材质化学成分相当的焊接材料;②熔敷金属的抗拉强度值不低于415MPa;③具有良好的焊接工艺性能。所选的焊丝R30、焊条R307化学成分和熔敷金属的力学性能见文献[2]。

3 坡口制备

以Φ323.9*14.27管子为例,其坡口设计如下:

4 焊条的烘焙

焊条使用前必须严格烘焙,300~350℃烘干1h,80~120℃保温。烘焙时严禁急热急冷,以防止药皮开裂。

5 焊口预热

管道预热采用电加热方式,加热的范围及位置见图2。预热温度通过焊缝部位热电偶测温计测定并由温控柜进行调控。预热温度200~250℃,达到此温度范围后保温30min开始施焊。

6 焊接过程的控制[6]

遵循表3工艺参数施焊。A335-P11定位焊缝采用桥式氩弧焊,其沿坡口圆周均匀分布且数目不少于4处,长度10~20mm;正式焊接至定位点时将定位焊缝磨掉。焊接层间温度保持在200~250℃,采用红外线测温仪测定,当低于要求时应重新加热后方可继续施焊。焊接过程中加热设施不得拆除,以便随时通电控制层间温度。当风速过大,尤其是管内的穿堂风过大,易使焊接接头淬硬,含氢量也会增加,所以要求施焊时将两侧管口堵住。受现场条件的限制,焊接完毕后很难立即进行消除应力热处理,为防止焊缝急冷出现裂纹,焊后应立即进行300~350℃/30min的后热并缓慢冷却。

表3 焊接工艺参数

7 消除应力热处理

(1)热处理参数

热处理方法:电加热,热处理温度700~750℃;升温、恒温、降温温度400℃以上,加热速率≯176℃/h;恒温时间2h;冷却速率≯260℃/h,400℃以下,自然冷却。

(2)热处理机具

加热:履带式加热器。

保温:采用硅酸铝纤维毯均匀保温,厚度为50~100mm,保温宽度为焊接接头两侧各不小于300mm,管段两端应堵口。

测温:采用热电偶测温计测温。测温点在焊接接头中心,通过补偿导线反馈至热处理温控柜,自动控制热处理温度并记录温度曲线。为防止加热器的热影响引起热电偶的测温误差,热电偶与加热器之间垫上一层薄薄的陶纤毯;当管道的公称直径大于300mm时,每个焊接接头对称安置2个热电偶测温计。

(3)热处理过程资料

温度曲线反映出的参数要满足工艺要求,包括热处理温度、时间、升降温速度。温度曲线图和硬度报告应标清楚管线号、焊口号及规格,为后期的资料报验做好准备工作。

(4)安全事项

热处理操作人员在送电前,应认真检查电源是否正确连接,漏电保护器是否灵敏,有无裸露的电源线及线头,加热器磁环有无损坏,有无裸露电阻丝,热处理设备和管道是否良好且有可靠接地,热电偶与母材接触是否良好,与加热器是否隔离;严格按照操作规程操作;做好用电标识,搭设警戒绳,以防触电;施工人员进入现场佩戴劳动保护用品。

8 质量检查

因A335-P11有再热裂纹倾向,所以在热处理完成24h以后方可按相关规范或设计要求进行无损检测和硬度检测(焊缝及热影响区硬度不超过225HB为合格)。若出现焊缝质量不合格需进行返修时,再施焊作业应重新进行热处理。

9 总结

冷、热分离单元3738寸径A335-P11焊口已全部完工,严格的过程控制和全面的防范措施,使一次焊接合格率达到了99.5%。

[1]GB50235-2010,工业金属管道工程施工规范[S].

[2]GB50236-2011,现场设备、工业管道焊接工程施工规范[S].

[3]GB50184-2011,工业金属管道工程施工质量验收规范[S].

[4]SH/T3501-2002,石油化工有毒、可燃介质管道施工及验收规范[S].

[5]DL5031-94,电力建设施工验收及规范(管道篇)[S].

[6]SHJ520-91,石油化工工程铬钼耐热钢管道焊接技术规程[S].□