大牛地含硫气田腐蚀机理研究

李 李,李 东,朱丽君,曹 煜

(成都理工大学能源学院,四川成都610051)

大牛地下古生界奥陶系风化壳碳酸盐岩储层,面积997km2,储量305×108m3,是大牛地气田的主要后备气层,具有良好的开发前景。储层岩性以细粉砂白云岩为主,埋深3000~3700m,中部深度3300m左右,地层温度95~120℃,地层压力系数一般为0.92~0.97MPa/100m。由于沉积原因,奥陶系风化壳气藏均含有不同程度的硫化氢。目前,该气田下古生界储层打开的只有马五层,共27口生产井,其中2口井硫化氢超标,硫化氢含量分别为22mg/L、21mg/L,均超过了20mg/L的人身安全临界浓度。

1 腐蚀的危害

在开发含硫气田时,如果产出天然气中含有CO2、Cl-及地层水等多种腐蚀介质,极易造成气田生产过程中油套管和集输管线的腐蚀穿孔、硫磺堵塞,并进一步导致油套管或集输管线破裂,严重影响气田的正常开发和生产,甚至造成环境污染,威胁人身安全。

2 气井的主要腐蚀机理

2.1 气田 CO2腐蚀分析

气田的CO2腐蚀类型主要包括均匀腐蚀、坑点腐蚀、冲刷腐蚀三类。CO2腐蚀油套管主要是CO2溶于水生成碳酸而引起电化学腐蚀所致。常规认为其电池反应为:

2.2 气田H2S腐蚀机理

目前主要考虑为电化学腐蚀、硫化物应力开裂(SSC)和氢诱发裂纹(HIC)三种类型。电化学腐蚀包括均匀腐蚀、局部腐蚀等,如果介质中含有Cl-、CO2等,会由于协同作用加速腐蚀,而含有电解质(如水)是发生这类腐蚀所必须的条件。一般认为其电池反应为:

2.3 H2S/CO2共存腐蚀的主要影响因素

在H2S/CO2共存时,腐蚀的主要影响因素有浓度、温度、介质中的离子、H2S和CO2的比例以及流速等。

3 实验部分

3.1 实验条件的确定

为了使腐蚀模拟结果更接近大牛地气田气井的腐蚀情况,腐蚀模拟实验的条件应根据气井实际情况确定。

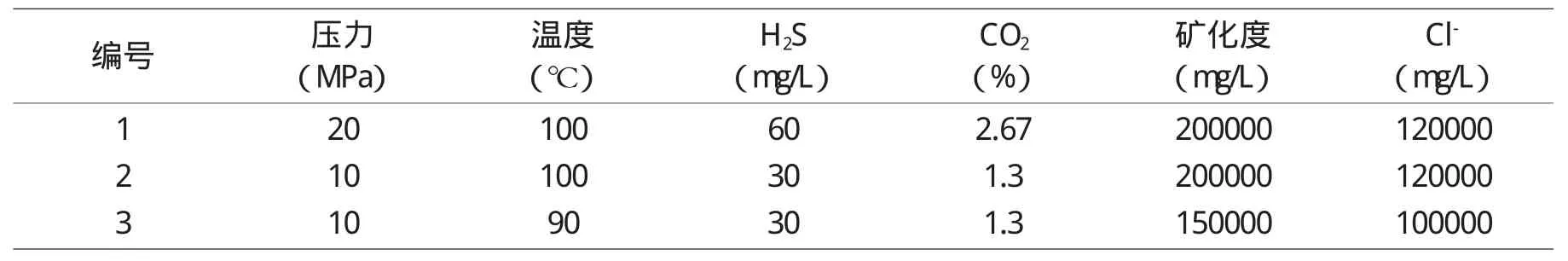

大牛地气田气井井下温度一般在90℃左右,压力一般在10MPa以下。大牛地马五层采出天然气中甲烷含量都在91%以上,C2+以上重烃含量多数低于6.6%,N2、CO2和H2S等非烃类气体含量都比较低。其中H2S含量大多在30mg/L左右,而CO2含量大多在1.3%以下。此外,采出水矿化度为150000~200000mg/L,氯离子为100000~120000mg/L。试验均采用1m/s的流速,模拟井下流动状态。根据以上分析,确定腐蚀模拟实验条件如表1所示。

表1中编号1代表大牛地含硫气井最恶劣的腐蚀环境;编号2代表大多数工况条件;编号3代表腐蚀环境比较宽松的工况条件。实验采用盐类溶液模拟地层水,配制时尽量使各种离子含量与采出水分析结果接近。

表1 大牛地气田气井腐蚀模拟实验条件

3.2 腐蚀模拟实验方法

3.2.1 实验方法

室内挂片实验是观察腐蚀现象、确定腐蚀机理的重要手段。实验方法按SY/T5273-2000《油田采出水用缓蚀剂性能评价方法》。

3.2.2 腐蚀模拟试验过程

为了降低试验误差,每个试验条件下均采用4个挂片,其中3个挂片去除腐蚀产物后称重,计算各自的腐蚀速率,取其平均值作为该试验条件下的腐蚀速率;另一个挂片保留腐蚀产物,进行微观形貌分析。

4 腐蚀试验结果及分析

(1)第一种工况条件腐蚀实验

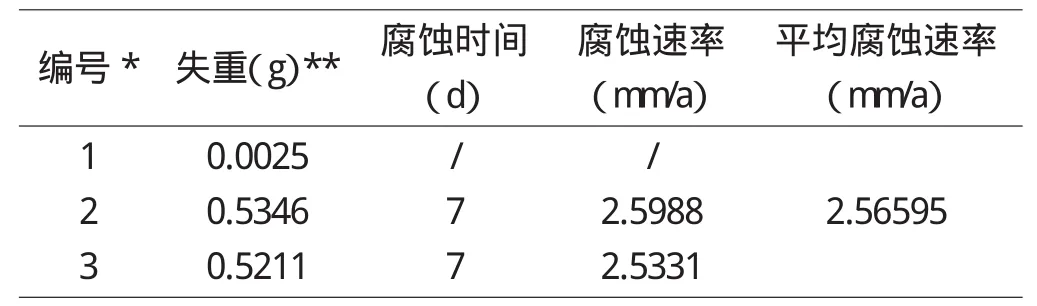

在第一种工况条件下考查N80和P110钢材的腐蚀情况。挂片试验的时间为7天,试验结果见表2和表3。

表2 第一种工况下N80钢材的腐蚀实验

表3 第一种工况下P110钢材的腐蚀实验

由表2、表3可知:在该工况条件下,N80钢材的腐蚀速率2.56595mm/a高于P110钢材的2.1602mm/a。两者腐蚀速率均在2mm/a以上,按照NACERP-0775-91标准,属于极严重腐蚀。腐蚀挂片微观形貌如图1所示。

由图1可见,两种材质试片去除表面腐蚀产物后均出现明显的点蚀现象,是典型的酸性气体腐蚀特征。其中N80钢试片上的点蚀坑比P110钢试片更明显。对腐蚀产物进行能谱分析,结果如表4所示。

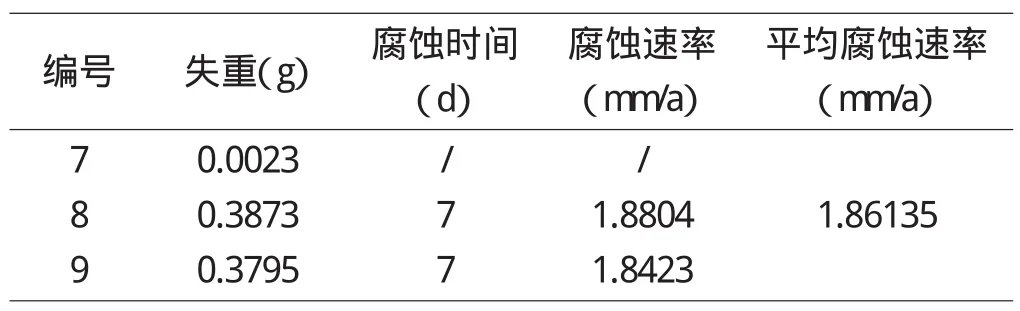

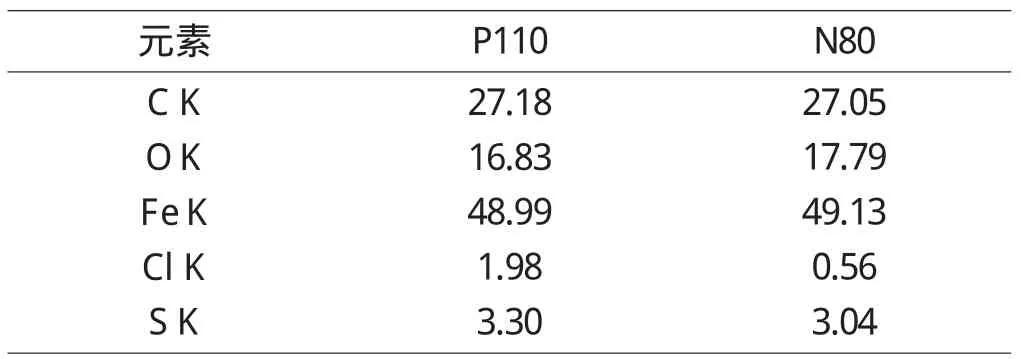

表4 第一种工况条件下挂片腐蚀产物中各主要元素含量(%)

由此可见,在该工况条件下,N80钢和P110钢油套管腐蚀的主要原因是井下高温高压条件下,CO2和H2S与钢材表面的铁发生局部电化学腐蚀,表面形成大量活化点,同时高矿化度伴有高Cl-破坏腐蚀产物膜,形成大量点蚀坑,井下介质流动加速腐蚀,不断移除疏松的腐蚀层,从而加剧了点蚀程度。

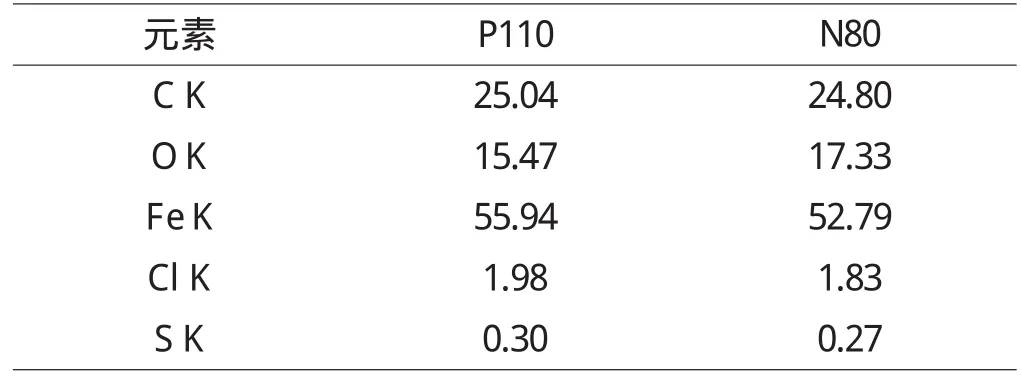

(2)第二种工况条件下腐蚀实验

表5 第二种工况下N80钢材的腐蚀实验

表6 第二种工况下P110钢材的腐蚀实验

考查N80和P110钢材的腐蚀情况,挂片试验时间为7天,在第二种工况条件下试验结果见表5和表6。

由表5、表6可知:在该工况条件下,P110钢材的腐蚀速率为1.5292mm/a,比相同条件下N80钢材的腐蚀速率1.86135mm/a略低。两者腐蚀速率均在1.5mm/a左右。按照NACERP-0775-91标准的规定,仍属于极严重腐蚀。腐蚀挂片微观形貌如图2所示。

由图2可见,N80钢腐蚀试片去除腐蚀产物后出现点蚀现象,而P110钢主要显示出台地腐蚀形貌,这些腐蚀形貌均是典型的酸性气体腐蚀特征。对两种材质的腐蚀产物进行能谱分析,结果如表7所示。

表7 第二种工况条件下挂片腐蚀产物中各主要元素含量(%)

由此可见,在100℃高温和10MPa高压下,硫化氢和二氧化碳在钢表面产生的电化学腐蚀,导致金属表面形成局部腐蚀活化点,这是油套管腐蚀的主要原因。溶液中的盐类在流动介质的推动下富集于这些活化点,加剧了局部腐蚀的进行。由于不同钢材的表面性质不同,P110钢耐腐蚀性优于N80钢,因而P110钢主要表现为台地腐蚀形貌,而N80钢表面已经开始出现点蚀现象。

(3)第三种工况条件腐蚀实验

在第三种比较宽松的工况下,试验结果见表8和表9。

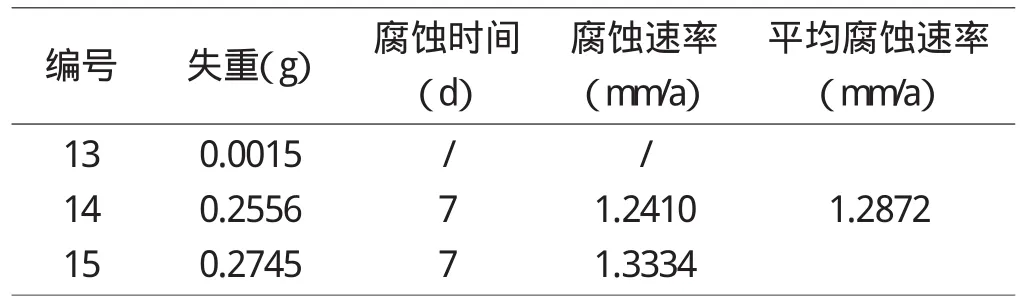

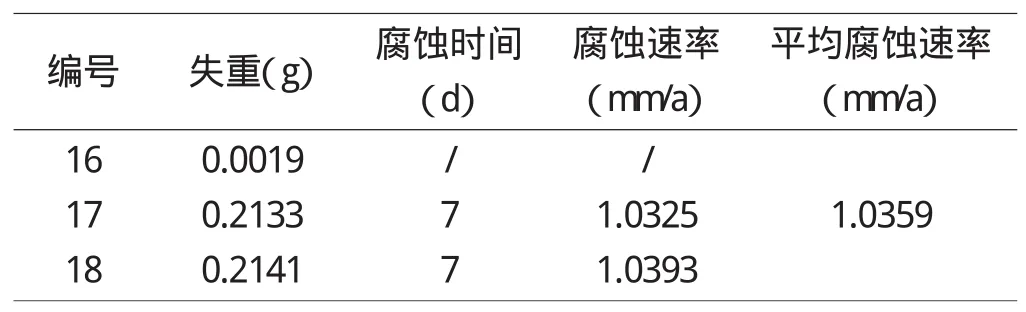

表8 第三种工况下对N80钢材的腐蚀实验

表9 第三种工况下对P110钢材的腐蚀实验

由表8、表9可知:在该工况条件下,P110钢材的腐蚀速率为1.0359mm/a,比相同条件下N80钢材的腐蚀速率略低。

由以上实验可知,在比较宽松的腐蚀环境下,P110钢材和N80钢材的腐蚀速率均在1.0mm/a以上。按照NACERP-0775-91标准的规定,仍然属于极严重腐蚀。腐蚀挂片微观形貌如图3所示。

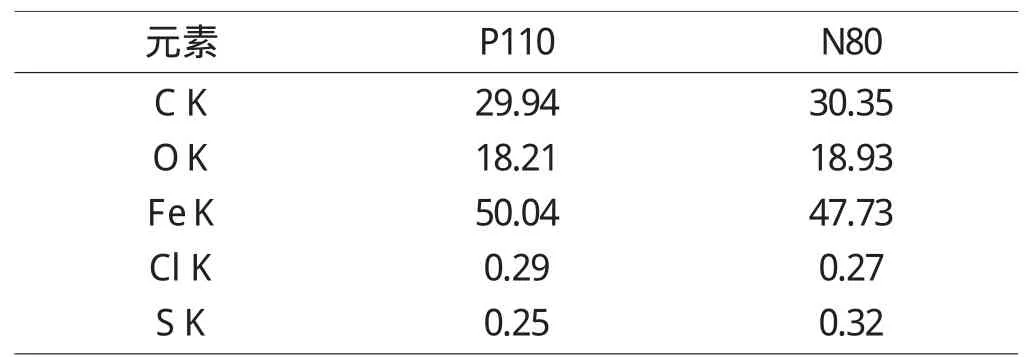

由图3可见,两种材质钢腐蚀试片去除腐蚀产物后均出现明显的蚀坑,是典型的酸性气体腐蚀特征。两种材质腐蚀形貌差别不大。对两种材质的腐蚀产物进行能谱分析,结果如表10所示。

表10 第三种工况条件下挂片腐蚀产物中各主要元素含量(%)

结合井下的具体条件,在90℃高温和10MPa高压下,硫化氢和二氧化碳在钢表面产生的电化学腐蚀,导致金属表面形成局部腐蚀活化点。

通过三种工况条件下的腐蚀模拟实验得到的腐蚀形貌和腐蚀产物分析可见,在井下高温高压条件下,N80和P110两种材质钢腐蚀试片去除腐蚀产物后均出现明显的酸性气体腐蚀特征。其腐蚀机理为高温高压下CO2/H2S电化学腐蚀为主,伴有高Cl-破坏腐蚀产物膜加速腐蚀。

5 结论

模拟井下条件的室内挂片腐蚀实验表明,在大牛地井下最恶劣腐蚀环境、典型腐蚀环境和一般腐蚀环境三种工况条件下,N80和P110两种钢材发生腐蚀的原因为CO2和H2S在高温条件下与钢材表面的铁发生电化学腐蚀,同时伴有高Cl-破坏腐蚀产物膜以及流动介质加速腐蚀。

[1]戴金星.我国高含硫化氢气的成因[J].石油学报,1984,5(1):31.

[2]戴金星.中国含硫化氢的天然气分布特征、分类及其成因探讨[J].沉积学报,1985,3(4):112-123.

[3]樊广锋,戴金星,戚厚发.中国硫化氢天然气研究[J].天然气地球科学,1992,3(3):1-10.

[4]侯路,胡军,汤军.中国碳酸盐岩大气田硫化氢分布特征及成因[J].石油学报,2005,26(3):30-36.

[5]Rober A.Corrosion control and monitoring in gas pipelines and well systems[M].Houston Texas;An OfficialNACEPress,1989.

[6]颜红侠,张秋禹.油气开发中CO2腐蚀及其缓蚀剂的选用[J].应用化工,2002,31(1):7-11.

[7]任骏.长庆气田腐蚀及防护[J].天然气工业,1998,18(5):63-67.

[8]李士伦,杜建芬,郭平.对高含硫气田开发的几点建议[J].天然气工业,2007,27(2):137-140.

[9]岑芳,李治平,张彩.含硫气田硫化氢腐蚀[J].资源产业,2005,7(4):79-81.□